国外深井充填法矿山开采技术综述

刘育明, 马俊生, 郭 雷, 张爱民, 陈小伟, 张少杰, 夏长念

(中国恩菲工程技术有限公司, 北京 100038)

1 前言

我国金属矿山经过几十年的开采,浅部资源逐步消耗殆尽,一批金属矿山正在向1000m甚至1500m以上的深井发展,如冬瓜山铜矿、金川二矿区、铜绿山铜铁矿、会泽铅锌矿、凡口铅锌矿和红透山铜矿等。随着开采深度不断增加,深井矿山开采面临着高应力、高地温、高井深等一系列问题,导致突发性工程灾害和重大恶性事故发生的可能性进一步增大[1],因此,很有必要对深井充填采矿技术进行深入研究。

本文通过对澳大利亚、加拿大、芬兰和瑞典等矿业发达国家的典型深井充填法矿山开采技术进行分析总结,包括采矿方法、地压控制措施等,从而提出我国深井充填法矿山开采技术的应用建议。

2 深井开采的主要特点

深井开采存在高应力、高地温和高井深等特点,容易造成岩层移动、采场垮落、巷道变形与底鼓、岩爆等危险事故,并造成井下作业环境恶化,对矿山安全生产带来严重威胁,具体表现为以下几个方面。

1)深部巷道变形与支护

由于岩石所处应力环境的差异,岩体力学性质的不同,从而导致深部的巷道、采场的维护原理与浅部有明显区别。通常浅部十分普通的硬岩在深部可能表现为软岩的特征,从而引起巷道或围岩的大变形;浅部的原岩大多

处于弹性状态,而深部的原岩则处于“潜塑性”状态,由各向不等压的原岩应力场引起的压、剪应力超过岩石强度,造成岩石处于潜在破坏状态。深部高应力环境下的巷道支护,除了必须考虑岩石强度和岩体结构外,还应重视巷道所处的应力环境,强调峰后破坏岩体残余强度的利用,合理控制岩体的峰后变形,尽量使巷道或围岩处于三维应力状态,故深井巷道支护应以能量分析为设计准则,采用“先柔后刚”保持和提高岩体的强度。

2)深井地压显现与开采动力灾害

随着开采深度的增加,地应力随之增大,在1500m时最大主应力将超过50MPa,容易造成深部地压破坏,一般表现为变形地压或冲击地压。变形地压是因开挖产生的围岩位移所引起的压力,这是地压的最基本形式。深部高应力条件下,围岩具有产生大变形的内外部条件,围岩的过量变形将产生岩层移动、巷道底鼓、片帮、冒顶等,必须通过支护才能防止过量的变形。冲击地压是一种岩石动力学现象,它是围岩内聚集的大量弹性变形能在一定诱因下突然释放而表现出的一种形式。产生冲击地压的两个因素:一是岩体的结构性质,具有在围岩内储存高应变能的内在条件,通常坚硬完整岩体更容易发生冲击地压;二是有产生高应变能的外部环境,如地应力大、围岩应力集中的地方。随着开采深度的增大,地应力不断增大,深部容易出现岩爆和冲击地压。

3)地温升高引起作业环境恶化

地下岩层温度随着深度的增加而增加。据统计,常温带以下,岩层深度每增加100m,岩层温度增加1.5~3℃。千米以上的深井,岩层温度将超过人体温度。深井开采工作面气温的升高导致工作条件的严重恶化,在持续的高温条件下,人员的健康和工作能力将会受到很大的损伤,这影响到采掘工作的正常进行,使劳动生产率大大下降。据统计资料表明,超过适合人体温度后,温度每增加1℃,工人的劳动生产率将降低7%~10%。

3 国外深井充填开采实例

3.1 澳大利亚Mount Isa铜矿

Mount Isa铜矿位于澳大利亚昆士兰州西北部蒙特艾萨镇东北方向55km。铜矿体开采规模为620万t/a,年产金属铜15万t,Cu平均品位2.4%,采用U62竖井提升矿石,提升能力为660万t/a,提升高度约为900m,深部矿体由M62盲主井经胶带斜井倒运至U62主井,提升至地表。该铜矿主要包括2个矿体,X41矿体和Enterprise矿体,其中后者开采深度超过了1500m。

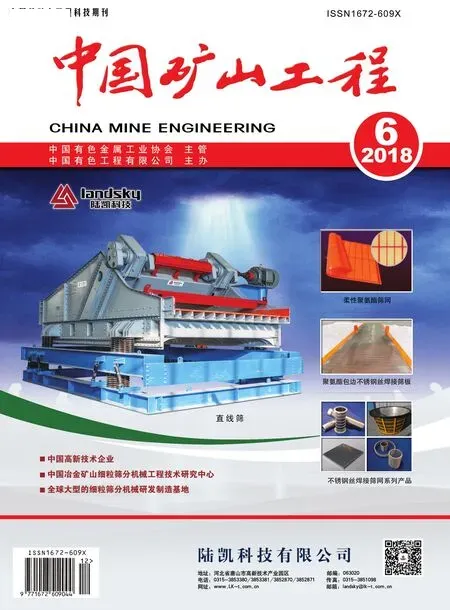

采矿方法为分段空场嗣后充填法,并根据矿体厚度不同划分为棋盘式布置和后退式回采。Enterprise矿体厚度小,采场尺寸为(30~40m)×(30~40m)×60m(长×宽×高),单个采场的矿量(20~30)万t。采场回采顺序为后退式回采,每个采场均采用胶结充填,最后一个回采的采场采用废石和水泥浆充填。采场矿石采用14t和21t铲运机出矿,凿岩根据炮孔方式分别采用中深孔台车和潜孔台车,上向孔采用孔径102mm的中深孔台车,下向孔采用孔径140mm潜孔凿岩台车,具体工作示意图如图1所示[2-3]。

图1 Mount Isa矿垂直高分段空场嗣后充填法图

为了有效控制地压,除了采场棋盘式布置、后退式回采及选择合适采场尺寸之外,在岩爆发生准则、井下爆破控制、微震监测等方面也进行了大量实践工作。

3.2 加拿大Kidd Creek铜锌矿

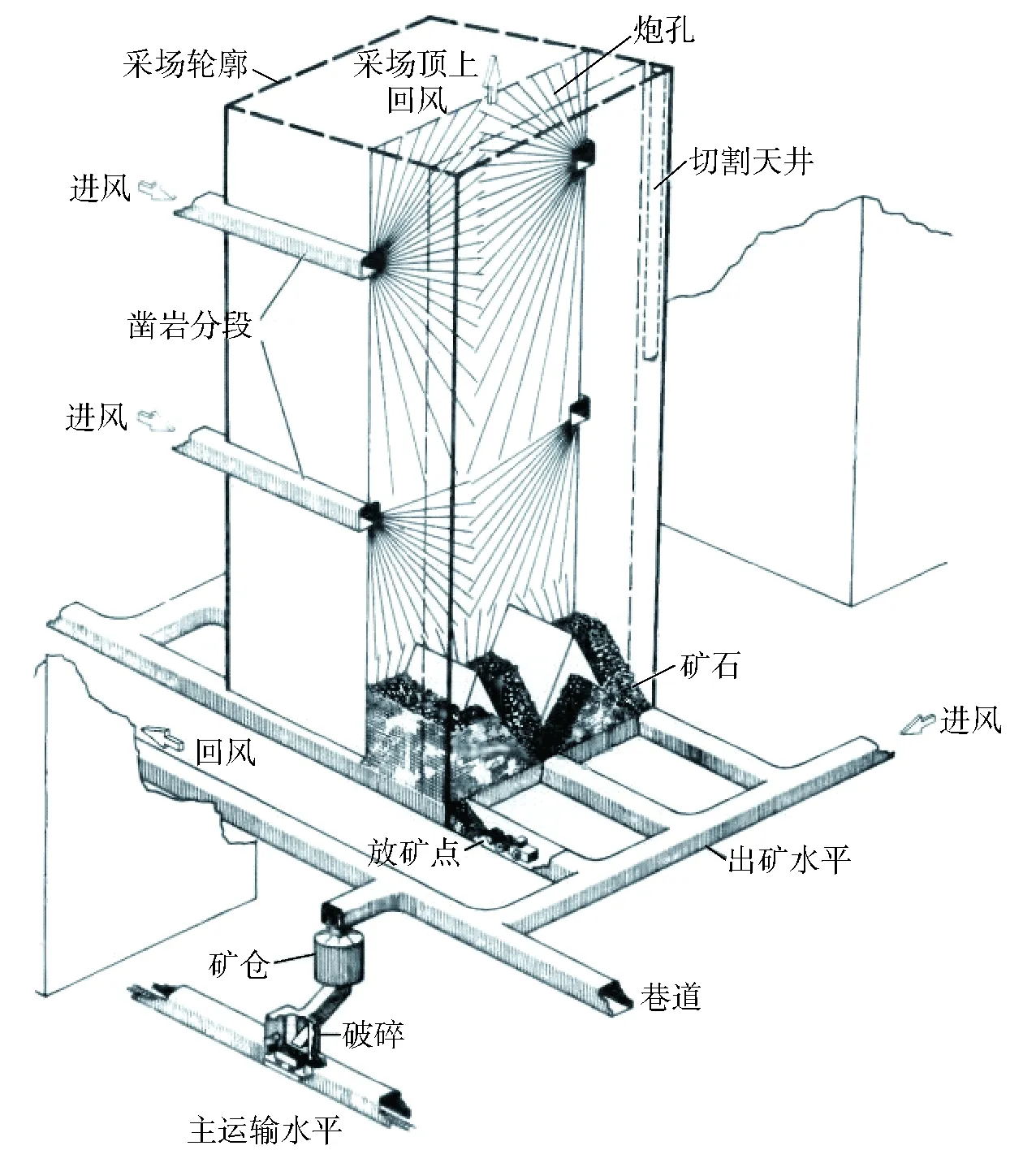

Kidd Creek铜锌矿位于加拿大安大略省蒂明斯以北约27km,最大开采深度近3000m,开采规模约(200~240)万t/a,是世界上开采深度最大的金属矿山之一[4]。采矿方法为深孔空场嗣后充填法,通常采场长15~20m,宽20m,高30~40m,平均每个采场矿量约为3.4万t。对开采深度较深的3号矿体的采场尺寸进行了修改,将宽度和长度进行缩减,以维持采场的稳定。目前矿山开采活动主要集中在D矿体,由于矿山需要扩大产能,考虑到采用空场嗣后充填法以来的良好的安全生产记录和井下的岩石力学性质,为了尽量减少对现有生产的影响,保证生产衔接的平缓过渡,并能满足现有技术工人的专业技术能力后,矿山准备增大采场尺寸,其宽为20m,长35m,高40m。3号矿体和D矿体采场尺寸如图2所示。

图2 3号矿体和D矿体采场尺寸图

凿岩巷道布置在采场顶部和底部,分别施工孔径为114mm的下向和上向孔,在上下凿岩巷之间施工直径为0.7~1.0m的切割天井,然后逐排爆破114mm的深孔,每次爆破3~4排孔。最后通过远程遥控铲运机进入采场底部进行出矿,铲运机将矿石卸入矿石溜井。随着出矿和爆破的进行,采空区体积也随之增大,出矿结束后,随即对采场进行膏体充填,膏体充填能力可满足8000t/d的生产能力。

在岩爆支护方式上,矿山生产各期间发生了明显的变化。例如在开采初期主要使用机械式和摩擦式锚杆,在连续发生岩爆事故后,改进了部分区域的支护方法,增加了金属网带、MCB33锚杆和锚索等支护方式,支护强度大大增加。同时,在部分应力集中区采取了卸压的处理方式,待卸压后再进行开采,效果良好。正是由于改进了支护方式和理念,才保证了矿山在后来的岩爆事故中受到的损失很小。

3.3 加拿大Creighton铜镍矿

Creighton铜镍矿主要位于大规模苏长岩和下盘岩石之间的萨德伯里火成杂岩(SIC)的东南角[5-6]。矿体于1901年开始进行露天开采,迄今已经开采了100多年。矿山主要使用竖井、盲井和斜坡道的混合运输方式,目前开采深度为2130m,生产能力为9700t/d。

生产期间使用了留矿法、自然崩落法、充填法、VCR法和阶段空场法等。当前,该矿山深部开采主要使用VCR和阶段空场法的混合开采,开采上限范围为少量的上盘矿体。

目前主要利用9号竖井来运输供给物料和人员的竖井,9号竖井最低水平为2135m水平,当前生产区域包括以下几个工区。

4工区:开采位于1130m和1645m水平之间的402号矿体,开采方法为由下而上、先从采场中部开采的混合开采法。

5工区:回收1645m和2010m水平之间的残余矿柱。

6工区:1950m水平以下的深部混合开采,即Creighton深部开采。

该矿山第一次有记录的地震事件和岩爆发生在20世纪30年代,在700m开采深度的顶柱和底柱上发生了岩爆。之后随着开采深度的增加,在1200m的采准巷道和2000m的底部巷道,生产爆破后开始发生地震(应变岩爆)。底部巷道发生的大多数为岩爆,都是由于每天的开采活动引起的,主要是底柱和顶柱开采导致的结果(矿柱岩爆),而大多数的应变岩爆都与地质构造有关联。

Creighton矿的第一个微震系统安装于1980年,产品为16通道的MP250监测系统。之后随着开采深度的增加,矿山安装了更多的检测系统去监视更加频繁的地震活动。目前,Creighton矿运行104通道的Hyperion系统去监测全矿范围。该微震系统服务于1080m至2420m水平开采区域。1950m水平安装了一个64通道的收发器,2340m水平安装了24通道的收发器,1220m水平安装了一个16通道的收发器,这些收发器的工作范围能够覆盖402矿体。

在有岩爆倾向性的环境或在地震活跃的地质构造周边,尤其在矿山早期阶段或者开拓采准时,采用配套薄钢带的MCB锚杆,或者喷射混凝土拱进行加强支护,实践证明这些支护系统是有效的。

3.4 加拿大LaRonde金矿

LaRonde金矿为加拿大大型黄金矿山,隶属于Agnico Eagle矿业有限公司,位于Montreal市西北部[7]。该矿主要产品为黄金,副产矿石为Ag、Cu、Zn、Pb。矿床埋深从地表延深到井下3110m,是加拿大现存最大的金矿之一。矿山采用竖井开拓系统,其中Penna主井为目前主要生产服务主井,井深超过2400m,也是西半球最深的单绳提升系统。

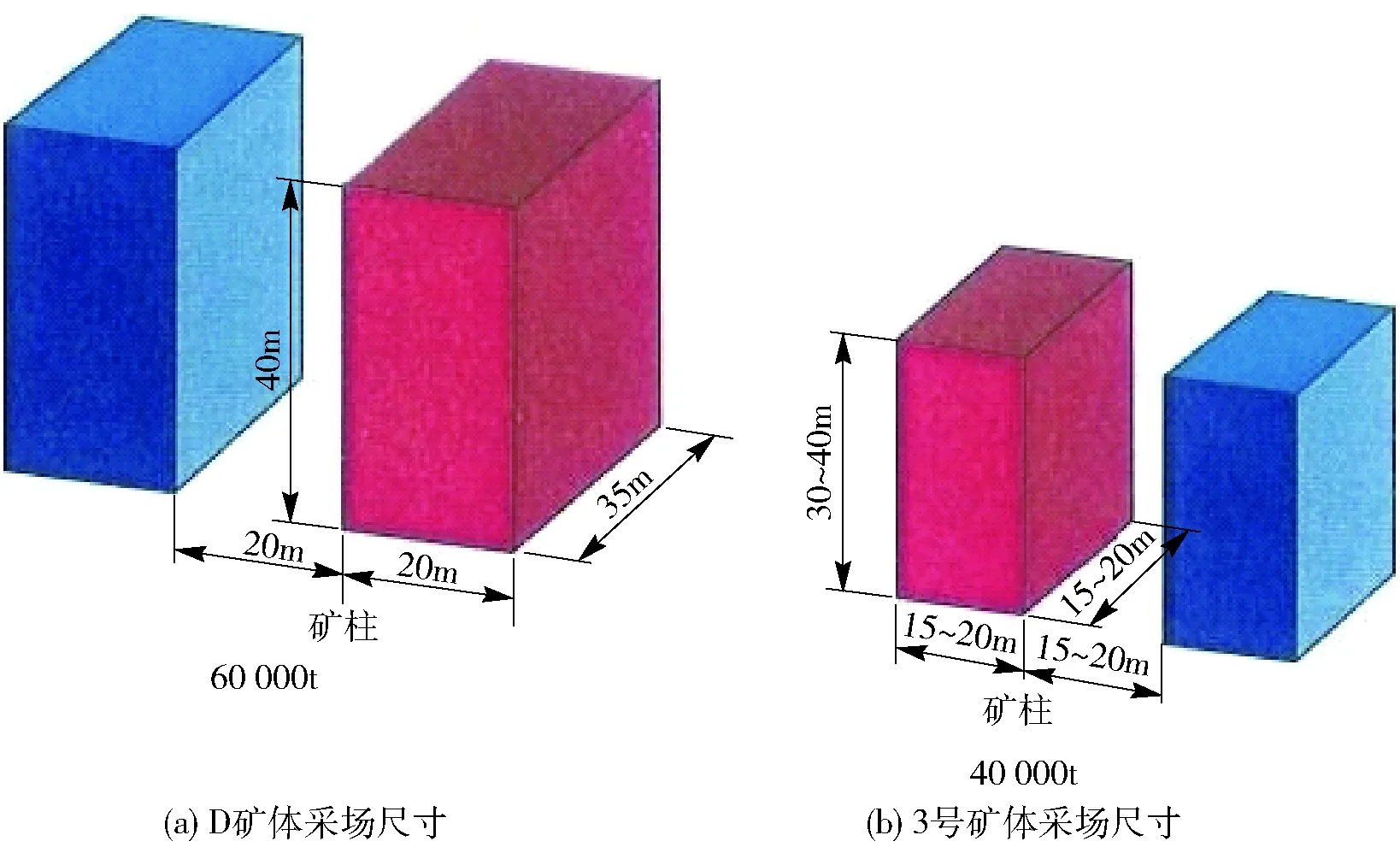

LaRonde矿采矿方法为大直径深孔嗣后充填采矿方法(采场垂直走向布置,少部分沿走向布置)。LaRonde金矿为了降低深井高地压对采矿的影响,设计采用卸压式分区分块金字塔开采顺序,使地压随着矿石开采的推进,不断释放压力。LaRonde金矿回采顺序如图3所示,图中①、②、③、④、⑤、⑥为开采顺序。

图3 LaRonde金矿回采顺序

另外,在矿山井下安装了在矿山广泛应用的ESG Hyperion便携式微震监测系统,监测岩石应力的变化,以便为矿山开采提供参考。

3.5 芬兰Pyhäsalmi铜锌矿

矿山位于芬兰中部奥卢省南部皮哈萨米小镇,为地下铜锌矿,目前开采深度接近1500m,是欧洲最深的生产矿山,矿山生产规模为140万t/a。矿体宽度200m,走向长400m,高度约400m,具有品位低、储量大的特点[8]。

采矿方法采用空场嗣后充填法进行两步骤回采,一步骤采场尺寸15~18m,矿石量约50000t;二步骤采场宽20~25m,矿石量超过100000t。一步、二步骤采场长40~60m,高为25m或50m(两个分段),4~6个采场同时开采。一步骤采场采用胶结充填,二步骤采场采用废石充填,后来考虑地压问题,老的废石采场陆续进行了胶结充填。

从矿体最底部开始回采,两步骤回采,逐渐在水平和竖直方向呈箭头形状(arrowhead shape)扩展,回采方向大致平行于主要水平应力方向且垂直于矿体走向。平面上,采场长轴方向应平行于水平主应力方向。

矿山采用了Sandvik的Automine Lite自动化出矿系统进行采场矿石出矿,铲运机为Toro501型。

另外,矿山岩石力学监测系统也不断在优化,开始仅计划在屈服的矿柱用伸长计监测,然后用三维计量器进行后处理;但当矿体沉降确认后,伸长计也被用在矿体和废石接触的位移监测上;此外,固定点测量也被引进到接触带的沉降监测上。2002年,安装了一套微震监测系统来确定屈服点。视觉损伤映射(visual damage mapping)作为一种识别岩石垮塌的方法,也被用来作为其他监测方法的后处理手段。

3.6 瑞典Zinkgruvan铅锌矿

Zinkgruvan铅锌矿山位于瑞典斯德哥尔摩西南约200km,距离Askersund镇15km,是北欧历史最悠久的地下矿山之一,于1857年开始地下采矿[9]。

矿山采用主井、斜坡道开拓,有3条竖井和1条斜坡道。其中,主井深900m,服务800m和850m水平,斜坡道目前深度已达到1130m。

矿山的Burkland矿区采用深孔两步骤盘区回采,Nygruvan 和Cecilia区采用分段阶梯式回采(sublevel benching),采用尾砂膏体充填或者废石充填。

3.7 其他矿山

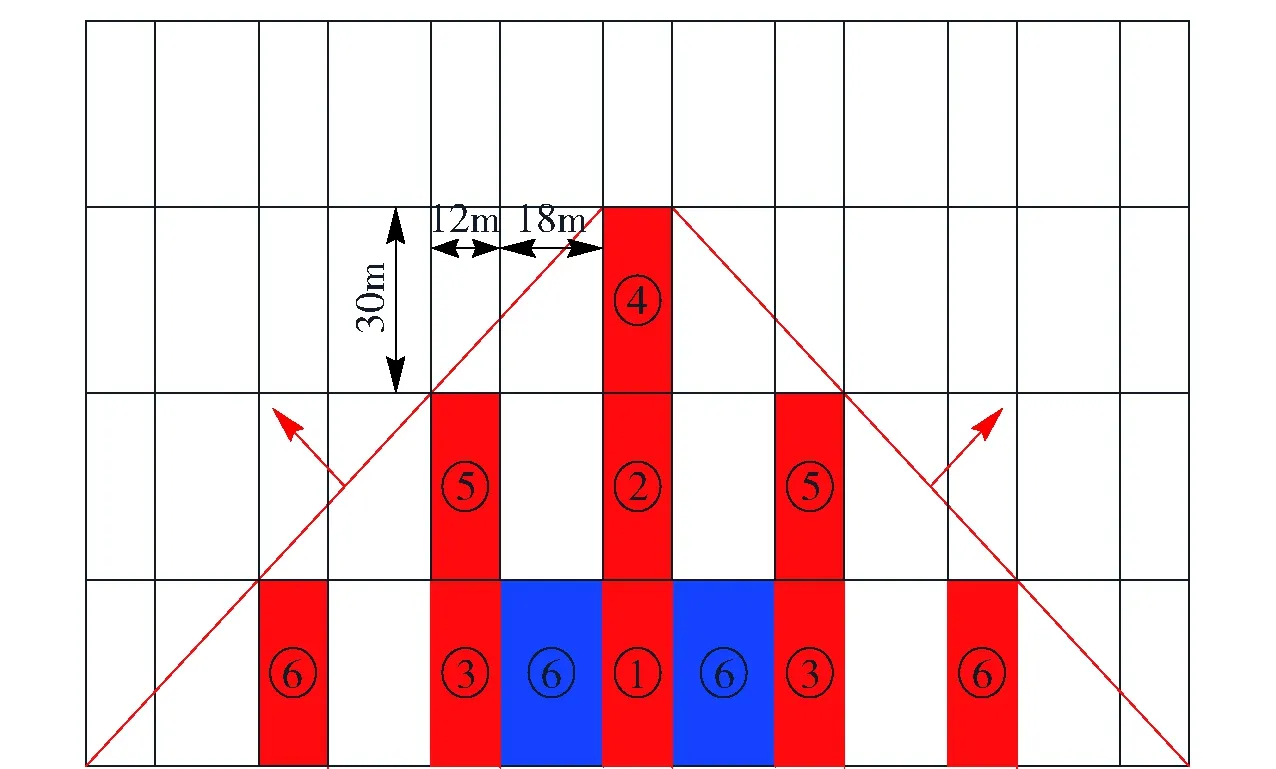

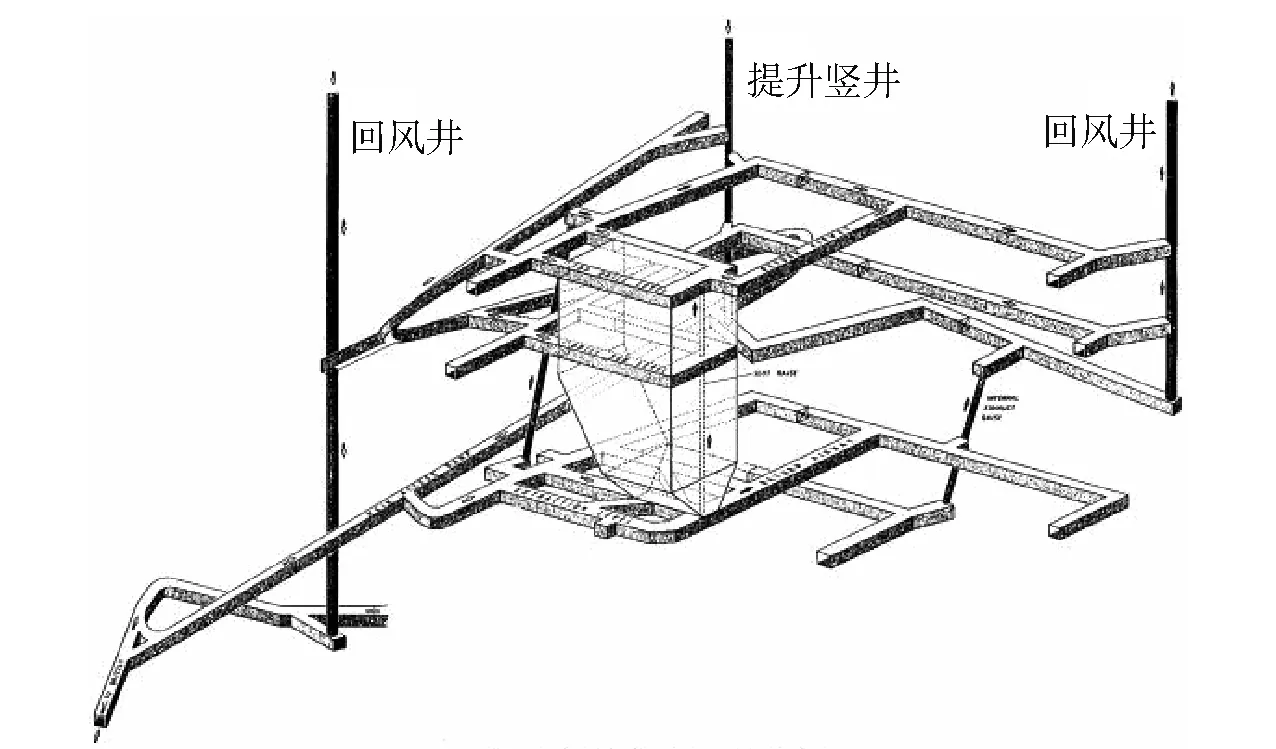

澳大利亚Olymic Dam铜铀金银矿[10]是澳大利亚最大的坑采矿山,采用3条竖井和1条斜井通到矿体,3条竖井包括Whenan竖井、Robinson竖井和3号竖井。矿山目前产量已超过1000万t,主要采用深孔分段空场嗣后充填采矿法开采,分段高度为60m,采场布置如图4所示。

图4 澳大利亚Olymic Dam矿采场布置图

芬兰Kemi铬铁矿[11]位于芬兰波的尼亚湾的最北端,矿床自1962年被发现,1966年开始露天开采,1999年开始地下建设,2003年开始地下生产,目前生产规模为270万t/a。采用主井、斜坡道开拓,主井深度约600m;斜坡道坡度1∶7,断面8m×5.5m,沥青路面,入口在矿体下盘,到达600m深。采矿方法为空场嗣后充填法,采场长20m,宽12~20m,高度25m,采场顶板采用锚索和网支撑以减小贫化。一步骤胶结充填,二步骤废石充填。巷道用膨胀锚杆和纤维增强喷射混凝土支护,锚固作业完全机械化。

4 深井充填法开采技术应用建议

(1)在开拓系统方面,国外常用竖井+辅助斜坡道开拓方式。例如,Kidd Creek矿山主斜坡道服务深度从地表到D矿体的开拓深度长13.2km,服务深度达3110m;Pyhäsalmi矿主井深1450m,斜坡道延伸到井底,斜坡道长约10km;瑞典Zinkgruvan矿斜坡道深度达1130m,长度约8km等。

从案例矿山可以发现,斜坡道在矿山开拓中非常重要,不论采深小于1000m,还是在超深井中均有使用,是现代化大型设备、人员、材料的进、出重要通道。

(2)在采矿方法选择方面,大规模、高效、低成本、安全可靠是深井采矿方法发展的主要方向。其中,分段空场嗣后充填的深井矿山越来越多,特别是在大型矿山更为适用,采用分段空场嗣后充填采矿法是用中深孔或深孔进行凿岩爆破,生产效率高,人员不需进采场,安全程度高。另外,在深井采场尺寸方面,通常选择“方形采场”,即采场长、宽、高相差不大,有利于采场稳定和地压控制;同时,根据不同的井下环境,动态调整布置形状、采场尺寸、阶段高度等参数,越往深部采场尺寸应越小,快采快充,以适应高地应力环境。

例如,Mount Isa矿的采场有40m×40m、30m×30m和20m×20m不同尺寸的采场,且局部采场高度达200m,分为多个高分段进行凿岩;Olymic Dam分段高度为40~60m;Cannington矿采场尺寸为20m×18m(长×宽),采场高度为100m,分段高度从20~35m不等;芬兰的Kemi矿采场长20m,宽12~20m,高度25m。

另外,在采场凿岩布孔上,国外矿山常采用下向扇形布孔方式,少数也有打360°全扇形孔的。当采用下向布孔方式时,凿岩巷道位于采场顶部,可以对采场顶板采用锚索和网支撑以减小贫化和维护采场稳定。

(3)在回采顺序上,考虑到深井地应力的影响,需配置微震监测系统,合理确定矿体的回采顺序。一般采用连续开采,不留或少留矿柱,避免留设孤立矿柱。垂直方向上可采用三角形上向或下向推进顺序,尤其要特别重视断层对矿体开采的影响,原则上应从断层处开始回采,再向外扩展。

Mount Isa矿水平内由北向南回采,除了部分为通风、生产服务等提供通道的矿柱之外基本上无矿柱;Creighton矿采用便携式微震系统,合理确定并实行严格的开采顺序管理;LaRonde金矿采用泄压式分区分块金字塔开采顺序;Pyhäsalmi矿从矿体最底部开始回采,两步骤回采,逐渐在水平和竖直方向呈箭头形状(arrowhead shape)扩展,回采方向大致平行于主要水平应力方向且垂直于矿体走向;Kemi矿主要采矿方法是自下而上、呈阶梯状的回采矿石等。

(4)在巷道支护方面,针对高应力深井矿山,主要以锚网、喷锚网(包括锚索)、喷射(钢)纤维混凝土为主,锚杆形式包括Modified cone bolts、D-bolt、改良锥形锚杆等,在超过1000m深的巷道中,原则上均应支护。

Mount Isa矿深部巷道主要采用塑料纤维混凝土+锚网支护,这可以有效抵抗高应力条件的变形和降低发生岩爆的危害;Creigtain矿采用全断面锚网支护,边墙采用管缝式锚杆,φ46mm、长2m,拱顶采用全长锚固树脂锚杆,φ20mm、长2.4m,网度1.2m×1.5m,钢筋网采用4#钢筋焊接;Coleman矿高应力区采用喷射钢纤维混凝土支护,最小直径75mm,完整岩体中采用Modified cone bolts或D-bolt,长2.4m,网度1.5m×1.5m,均采用树脂注浆;Kidd Creek矿采用锚网支护,锚杆为全长树脂锚杆,φ22mm、长2.24m,网度1m×1m,采用φ4.82mm钢筋焊接,网度100mm×100mm;加拿大的Cliff铜矿针对高应力区域采用树脂锚杆、Fs-46管缝式锚杆、4#标准网和改良锥形锚杆等支护形式,其综合支护能力达到11~30kJ/m2。矿山中支护主要采用锚杆台车、锚索台车等无轨设备,施工效率高,安全性好。

(5)在设备机械化和自动化水平上,根据矿山开采情况,大型设备、遥控设备、电子技术等在现代化采矿中得到广泛应用,凿岩台车、铲运机、提升设备、卡车运输、爆破技术、充填工艺以及通风制冷设备等都得到了进一步的发展和提高,矿山通过信息化、自动化水平的提升,提高矿山效益降低经营成本。

5 结语

随着国内深部资源的开发,深井充填法开采将成为我国未来矿业开发的重要组成部分。由于深井开采是一项涉及多学科的复杂工程,在国内矿业领域目前还只是刚刚开始。因此,广泛系统收集国外深井矿山的开采技术成果,并消化、吸收、总结和借鉴,将非常有益于我国深井充填法矿山的安全、高效、经济开采。