金刚石钻头焊接强度的研究

吴海霞,陈云龙,沈立娜,梁秋平

(北京探矿工程研究所,北京 100083)

0 引言

目前在地质岩心钻探、油气田开发钻探中,金刚石钻探是主要的工作手段。随着钻探工程向深部复杂地层发展,对钻孔的质量和钻进效率有更高的要求,因此对各种高性能金刚石钻头有着迫切需求[1]。现阶段二次镶嵌的孕镶金刚石钻头,由于其烧结温度低、对金刚石的热损伤小及钻头胎体性能较好,在硬岩地层钻进中应用很广泛;复合片钻头也成功用于软至中硬地层[2]。这些金刚石钻头在复杂地层钻进中经常有掉齿、掉块等现象发生,造成钻头寿命降低甚至钻头失效[3,4]。因此本文对金刚石钻头的焊接强度展开研究,通过使用不同材料的焊料,测试应用于不同材料时相应的焊接强度,优选适用于各胎体配方及复合片金刚石钻头的焊接材料。

1 金刚石钻头焊接试验方法及设计

1.1 试验材料

本文以热压R1、R6、R10、无压W1胎体、复合片为焊接基材,以45钢为焊接母材,选择5种不同牌号的银钎焊料,对其焊接强度试验进行设计研究。银钎焊料主要牌号如表1所示。

表1 不同牌号的焊料主要技术参数

1.1 胎体焊接强度

依照YS/T 485-2005[5,6]的剪切试验模型进行焊接强度测试,本标准规定了粉末冶金烧结双金属材料剪切强度的测定方法,本文在其基础上做了适当修改,模型如图1所示。

1.焊接基材 2.焊料 3.焊接母材 4.试验工装图1 焊接强度工装示意图

1.2 试样焊接

焊接前须对焊接面进行预处理,去除焊接基材和母材表面的油、锈和氧化物,采用不同牌号的银钎焊料,焊剂为银钎焊溶剂,脱水剂为无水乙醇,采用火焰焊接方式。基材试样尺寸为10 mm×10 mm×10 mm,母材尺寸为10 mm×10 mm×30 mm。

1.3 焊接面微观结构观察

利用体视显微镜或金相显微镜观察分析剪切破坏后的焊接连接面的表面状态,以评估焊接质量,分析强度值形成原因。

2 试验结果与分析

2.1 不同焊料对胎体焊接强度的影响

2.1.1 焊接试样

试验所用基母材实物试样如图2所示,母材均选用45钢。

图2 焊接强度测试试样

2.1.2 不同焊接材料对R1胎体焊接强度的影响

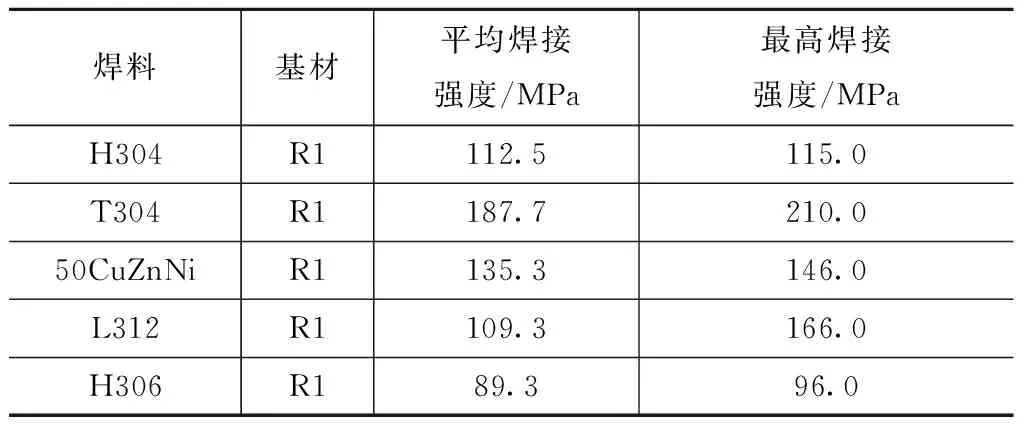

使用上述的5种焊接材料分别焊接R1胎体基材与45钢母材,用微机控制万能材料试验机进行剪切试验,试验结果见表2。

表2 不同焊接材料与R1胎体焊接强度统计表

由上表2可知,针对R1胎体配方,焊接强度最高的是T304焊料,均值为187.7 MPa,所以T304焊料最适用于R1胎体配方。H306焊料的烧结温度为840~860℃,是5种材料中最高的,而且其焊接强度是最低,因此在后期R配方的焊接实验将其淘汰。

2.1.3 不同焊接材料对R6胎体焊接强度的影响

使用除H306焊料之外4种焊接材料分别焊接R6胎体基材与45钢母材,用微机控制万能材料试验机进行剪切试验,试验结果见表3。

表3 不同焊接材料与R6胎体焊接强度统计表

由表2可知,针对R6胎体配方,所有焊料的焊接强度均值在149 MPa以上,可见这种配方的焊接性较强。从焊接强度数值上看,最适合R6胎体配方的焊接材料是50CuZnNi焊料,其焊接强度均值为194.5 MPa。

2.1.4 不同焊接材料对R10胎体焊接强度的影响

使用除H306焊料之外4种焊接材料分别焊接R10胎体基材与45钢母材,用微机控制万能材料试验机进行剪切试验,试验结果见表4。

表4 不同焊接材料与R10胎体焊接强度统计表

由表4可知,针对R10胎体配方,最高的焊接强度是T304焊料,均值是156 MPa,所以最适用于R10胎体配方的焊接材料是T304焊料。

2.1.5 不同焊接材料对W1胎体焊接强度的影响

使用本文中的5种焊接材料分别焊接无压W1基材与45钢母材,用微机控制万能材料试验机进行剪切试验,试验结果见表5。

表5 不同焊接材料与W1胎体焊接强度统计表

由表5可知,针对无压W1胎体配方,H304和T304焊料的焊接强度均值分别是125 MPa和126 MPa,基本一致,但H304焊料的焊接强度最高值为152 MPa,且其他焊料强度均不足100 MPa,可见最适合的焊接材料是H304和T304焊料。

2.1.6 不同焊接材料对∅8 mm复合片胎体焊接强度的影响

本次试验选用了∅8 mm复合片的旧片和新片作为焊接基材,分别用不同的焊料与45钢母体焊接为试样。表6为不同焊接材料与∅8 mm复合片旧片焊接强度汇总数据,表7为不同焊接材料与∅8 mm 复合片新片焊接强度汇总数据。

表6 不同焊接材料与∅8 mm复合片(旧片)焊接强度统计表

表7 不同焊接材料与∅8 mm复合片(新片)焊接强度统计表

由表6、表7可知,对于金刚石聚晶复合片而言,使用L312焊料焊接强度最高,均值为137.6 MPa,所以L312焊料最适用于复合片钻头焊接。

2.2 胎体材料的可焊性比较

由上述的焊接强度试验结果中取每种材料的最优数据列举如表8及图3所示。

表8 最优焊接强度汇总表

图3 胎体焊接强度对比曲线图

由表8及图3可以看出,针对不同胎体材料或切削齿,存在最优的焊接材料,可以获得较高的焊接强度,对于列举的这几种胎体材料而言,其可焊性大致可排序如下:R6>R1>R10>PDC>W1。但焊接强度最高值与最低值有时会相差很大,如R6测得值,相差74%。对比其断面图的显微照片(图4)可以看出,较高焊接强度值的焊接断面呈现平整光亮的金黄色,而较低值焊接强度的断面含部分黑色气孔,这些气孔内部似乎存有焊剂残渣或杂质,由此可见,火焰焊接的焊接接触面必须进行打磨喷砂脱水等表面预处理,否则会严重影响焊接质量。

图4 R1-T304焊接断面的显微照片

2.3 电镀层对焊接强度的数值影响

为了提高基母材之间的焊接强度,通常会采用在其间增加过渡涂层的方法来增加强度,因此针对银铜焊料,选用电镀铜和银来进行基母材的表面处理,镀层厚度10 μm,再制作焊接试样进行试验。不同胎体配方的基母材电镀铜和银的焊接强度汇总表见表9、表10。

表9 不同胎体配方电镀铜后的焊接强度统计表

表10 不同胎体配方电镀银后的焊接强度统计表

由表9、表10可见,对于R1,R6,R10,W1几种胎体配方而言,镀银后的焊接强度比镀铜强度略高,但无论电镀铜或者是银,均会大幅度降低材料的焊接强度,因此该方法不适用于金刚石钻头的焊接。

4 结论

(1)不同的胎体配方需要使用不同的焊接材料,从而能获得更好的焊接强度,热压R1与R10胎体配方使用T304焊料,热压R6胎体配方使用50CuZnNi焊料,无压W1胎体使用H304焊料,PDC焊接时使用L312焊料。

(2)对比可焊性可知,R1,R6,R10,W1以及PDC的可焊性大致排序:R6>R1>R10>PDC>W1。

(3)电镀铜或者银会很大程度降低材料的焊接强度,并不能起到过渡层应有的作用。