御道口550 kV HGIS断路器绝缘故障原因研究

张雪岩 李永刚 闫利钦

(国网张家口供电公司,河北张家口075000)

0 引言

作为灭弧和开断线路的装置,高压断路器肩负着控制和保护双重任务,其电气动作也最为频繁[1]。因此,高压断路器性能优劣、工作是否可靠是决定电力系统能否安全稳定运行的重要因素[2]。但由于受设计生产、运行工况等因素的影响,断路器在系统中发生故障的概率较大[3-5]。本文对御道口550 kV HGIS断路器绝缘故障原因进行了分析,可为相关人士提供案例参考,以期加强断路器故障诊断,提前发现潜在故障。

1 事故发生现象和基本情况

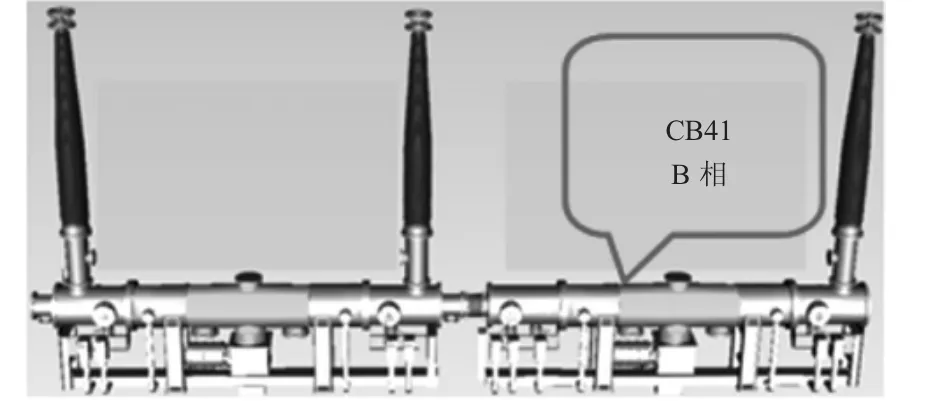

御道口550 kV HGIS断路器共3串6个间隔,故障位置如图1所示,9月22日在送电过程中第4串CB41 B相气室出现绝缘故障。

图1 断路器故障位置

该站现场安装一次完成后,对设备按出厂耐压值的90%进行了现场耐压试验,在线超声波检测局放,没有发现异常。对变压器进行冲击带电试验,CB41两侧DS一直处于合闸状态;第一次合CB41,大约10 min后断开;相隔30 min第二次合CB41,16 s后母差保护动作,1M上所有断路器跳闸,1M停电。

2 设备返厂解体检查情况

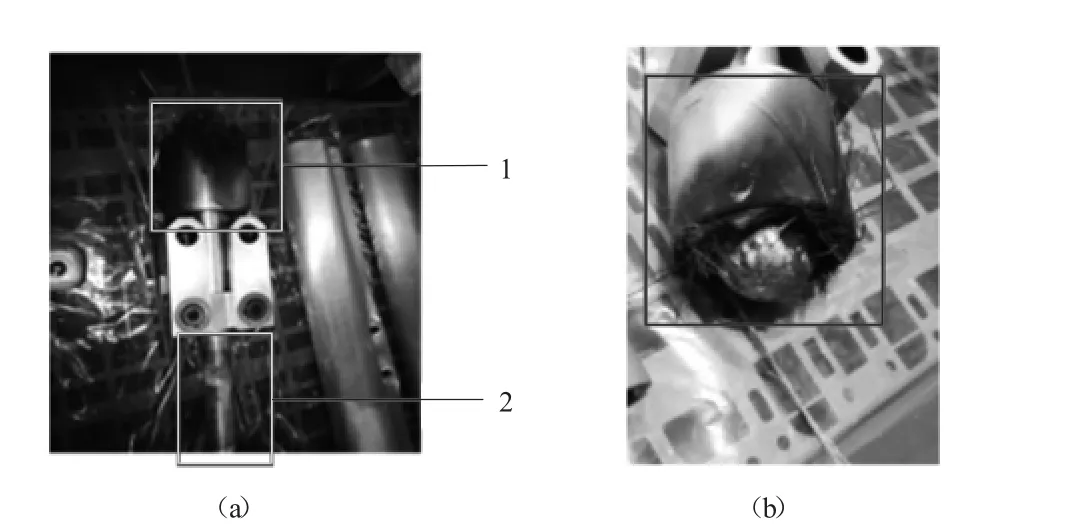

将放电断路器所在间隔返厂解体检修,发现盖板内部表面有黑色积炭粉尘,有明显的放电痕迹,表面积炭严重,绝缘拉杆炸裂成两段,拆出炸裂拉杆上段,拉杆从绝缘件与金属件连接部位炸裂,金属接头表面熏黑,绝缘部分断裂。局部炸裂情况如图2所示,其中图2(a)为炸断后拉杆上段,1为拉杆接头部位,端部与绝缘杆连接;2为拉杆金属部位,朝向灭弧室侧。

3 故障原因初步分析

从解体检查情况初步确定本次绝缘故障为绝缘拉杆发生沿面放电,在热效应影响下炸裂,继而母差保护动作断路器跳闸。接下来综合考虑设备结构、装配质量、绝缘拉杆制造过程等方面,分析绝缘拉杆沿面放电的原因。

图2 拉杆炸断及局部烧蚀图

3.1 设备结构分析

御道口站550 kV HGIS设备于20世纪80年代引进日本三菱技术,之后增设粒子捕捉器、加大罐体直径,优化了电场,增大了绝缘裕度。因此,可排除结构方面的原因。

3.2 设备装配质量分析

如果装配不当造成卡塞,断路器分合闸过程中会使绝缘拉杆出现微裂纹,导致绝缘拉杆表面电场畸变。但从拆除的零部件分析:拉杆金属部分整个圆面摩擦痕迹均匀,未发现局部压痕,所以传动部分不存在卡塞。从生产过程分析:断路器在厂内及现场都完成了机械试验,试验数据合格。通过以上分析,可排除装配问题。

3.3 绝缘拉杆制造过程分析

该绝缘拉杆结构为玻璃浸胶管型,生产过程为玻璃布层层缠绕,然后浸胶。应是绝缘拉杆在缠绕过程中出现问题,导致层间存在气孔这一缺陷。绝缘拉杆浸胶后,从外表面无法发现此缺陷,如果缺陷在层间且靠近内表面,耐压局放也可正常通过。但是当绝缘拉杆中有气泡存在时,原来的电场分布会发生畸变,大大降低放电的击穿电压。

至此可推测故障发生过程:首先在内部气泡中放生局部放电,产生大量的高能粒子,在强电场作用下加速碰撞形成电子崩,导致介质击穿放电,当缺陷劣化至绝缘拉杆外表面时,发生剧烈的沿面放电。过程中释放大量热量,介质的温度急剧上升,由于气泡存在的位置不均使介质温度分布不均匀,从而导致绝缘拉杆断裂。

4 结语

绝缘拉杆作为断路器内部的传动件和绝缘件,位于内部高低电位之间,对其机械性能和绝缘性能要求极高,若其表面与层间存在气孔,当设备带电时,绝缘拉杆靠近灭弧室高电位区的气孔发生局部放电,随着局部放电的持续,缺陷劣化至绝缘拉杆外表面,最终导致绝缘拉杆沿面放电。

结合该次故障原因分析,建议设备检验及生产单位进一步改善设备制造工艺,避免由于绝缘材料中气泡的干扰降低绝缘强度;另外加强对绝缘拉杆内部气泡量的检测,将该项作为检测指标,设备的耐压局放测试要注意多点测试,不可以点代面,以偏概全。