基于刚柔耦合模型的微耕机振动特性分析

刘 妤, 徐梓翔, 许洪斌,2, 陈亚洁

(1.重庆理工大学 机械工程学院,重庆 400054; 2.重庆文理学院,重庆 402160)

微耕机解决了大型农用机械无法进入山区小田块作业的难题,广泛适用于丘陵山区的旱地、水田、果园等。但是,作为一种特殊用途的农业机械,受工况环境限制,其作业时会受到各种载荷的激励,例如:发动机中往复运动的活塞和连杆导致惯性力不平衡所引起的周期性交变载荷;刀辊旋转切削土壤时所受到的坑洼不平土壤反作用于刀辊上的随机载荷;作业过程中遇到的障碍物所引起的冲击载荷,等等,这些因素直接导致微耕机所承受的振动比其它机械更为剧烈。而且,受自身机体结构等限制,微耕机行走、支承部分多采用焊接、螺栓等连接形式,这种刚性连接方式更容易将发动机和刀辊所产生的振动直接传递至扶手架(手柄),进而影响微耕机操控舒适性。因此,能否有效改善微耕机振动特性已成为制约其行业发展的关键因素之一[1-6]。

针对发动机和农用机械扶手振动问题,国外学者开展了大量的研究工作,从基本的减振问题,到基于人、机器、环境相互作用的协调关系研究,再到新材料的应用。例如,Tewari等[7]测试了发动机安装架和手柄隔离器不同安装位置的减振情况,发现安装位置对减振效果影响很大;Sam等[8]设计了一种针对发动机和操纵杆的新型隔振器,试验结果表明,该隔振器能减小50%~60%的振动;Dewangan等[9]测试了三种不同操作模式下手柄传递至操作员手的振动变化情况,确定了垂直方向振动影响最为显著;Heidary等[10]结合人体工程学研究了操作员工作过程中身体疲劳情况,发现手柄振动频率大于某限值后会引起头痛、晕眩等症状;Etherton等[11]研发了具有良好减振降噪效果的增强型玻璃纤维塑料,可替代钢材应用于微耕机等小型农业机械。国内微耕机的品牌和种类较多,但操控舒适性远差于日本、意大利等国家的产品。目前,针对这方面的研究主要集中在高校和科研院所。例如,杨坚等[12-13]对某小型耕整机扶手架振动进行了虚拟研究,提出了改善振动的方法,并设计了一种阻尼减振手把,仿真分析结果显示该手把减振效果明显;王杰等[14]利用可重构技术分析了小型农业作业机扶手的动态特性,并提出了结构优化设计的改进方向;王世猛等[15]结合微耕机变速器的振动特性分析了造成微耕机作业时振动剧烈的原因;谢杭佳等[16]测试了微耕机发动机及扶手架在非作业状态下的振动,并总结了频率范围及变化情况,确定了水平方向振动影响最为显著。

综合分析,上述研究对于微耕机产品开发有积极的指导作用,但多数局限于微耕机关键部件特性研究,并不能全面反映整机振动特性。本文着眼于整机系统振动特性的研究,以南方丘陵地区常用的某型自走式微耕机为对象,运用多体系统刚柔耦合动力学建模理论与有限元相结合的方法研究微耕机整机振动特性,并通过试验验证了方法的可行性。

1 微耕机刚柔耦合动力学模型

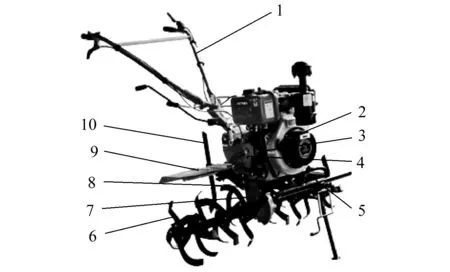

本文所针对的微耕机源自重庆某农机企业,该型自走式微耕机如图1所示。

1-扶手架(手柄);2-发动机;3-变速箱(齿轮箱);4-传动机构;5-保险杠;6-旋耕部件;7-行走箱;8-发动机托架;9-挡泥板;10-拖挂体图1 某型自走式微耕机组成Fig.1 Composition of the self-propelled power tiller

1.1 考虑约束的多体系统刚柔耦合动力学

按照上述基本思路,n个刚体组成的多刚体系统动力学方程为

(1)

而柔性体运动微分方程为

式(1)、式(2)构成的方程组即为考虑约束的微耕机刚柔耦合系统动力学方程。求解此方程组,即可得到微耕机整机系统中任一部件上任意点在整机运动过程中任意时刻的位置、速度和加速度。

1.2 微耕机刚柔耦合动力学模型

文献[19]测试了该型微耕机非作业状态时各种转速工况下主要部件的振动情况,其目的主要是确定微耕机刚柔耦合系统动力学建模中需要重点关注哪些部件并将其考虑为空间柔性体。结果表明,就最大振动加速度大小而言,保险杠>发动机>发动机托架>扶手架(手柄)>传动机构>齿轮箱。因此,在尽可能如实反映微耕机结构主要力学特征的前提下,对微耕机模型进行了简化,忽略了挡泥板以及结构中存在的一些相对尺寸很小或者一些受力很小的细节(例如螺纹、小尺寸倒圆、倒角、退刀槽、小的凹槽或凸台等),考虑将保险杠、发动机、发动机托架和扶手架(手柄)视为关键柔性部件。

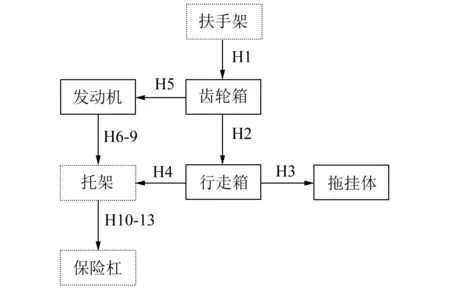

但是,在微耕机整机动态特性分析过程中,发现将保险杠、发动机、发动机托架和扶手架(手柄)等作为关键柔性部件的整机模型并不能很好地反映微耕机整机固有特性。而进一步分析微耕机局部振型时发现:发动机属于压铸合金结构,模态刚度较大,相对于其它结构不易发生振动变形。因此,后续在建立微耕机刚柔耦合动力学模型时,只将保险杠、发动机托架和扶手架(手柄)等作为关键柔性部件,而将发动机、齿轮箱、行走箱、拖挂体等作为刚体。微耕机整机拓扑构型如图2所示。需要说明的是,由于旋耕部件刀片刚度远低于其它部件,这很可能导致微耕机模态分析过程中低阶模态集中于刀片,因此,在建立微耕机刚柔耦合动力学模型时忽略了旋耕部件的影响。

图2 微耕机整机拓扑构型图Fig.2 Topological structure graph of rigid-flexible coupling model for the power tiller

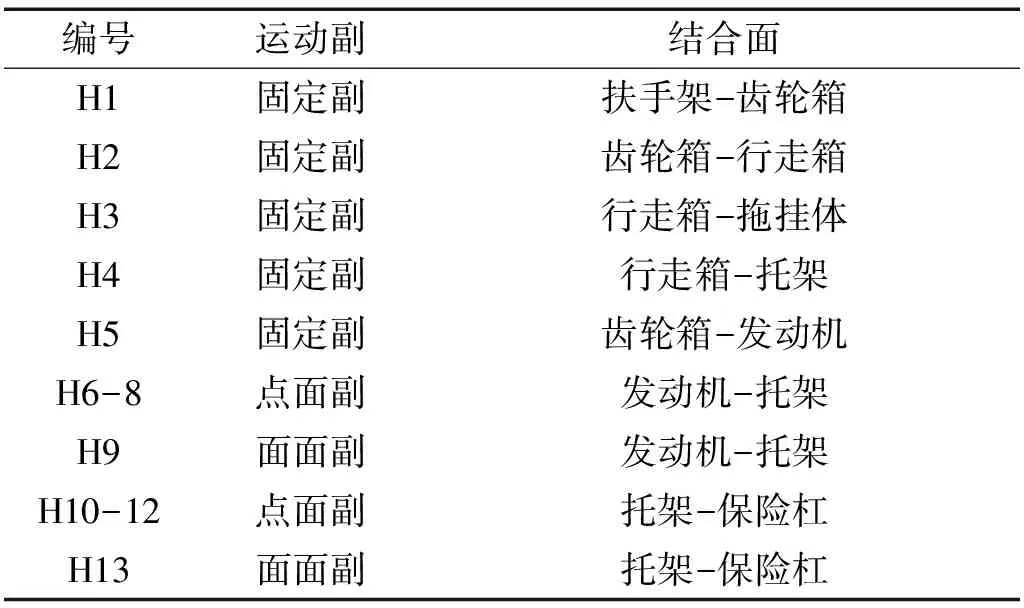

采用有限元法建立保险杠、发动机托架和扶手架(手柄)的柔性体模型,导入分析软件ADAMS中与发动机、齿轮箱、行走箱等其它刚性部件装配,并根据各部件之间的实际连接关系定义约束,如表1所示。其中,微耕机各结构之间采用螺栓连接;对于发动机、齿轮箱、行走箱和托架等部件之间所形成的过约束连接,发动机—托架以及托架—保险杠处采用多个点面副替换固定副进行连接;扶手架(手柄)—齿轮箱,齿轮箱—行走箱,齿轮箱—发动机,行走箱—托架以及行走箱—拖挂体采用固定副连接。

表1 微耕机各结构之间的约束定义Tab.1 Constraint definitions between the components of the power tiller

此外,微耕机柔性体连接结构采用阻尼器定义连接处的刚度、阻尼。记B-1,B-2,B-3分别代表微耕机发动机—齿轮箱,齿轮箱—行走箱和行走箱—拖挂体的阻尼器,基于锥度角理论计算得到的螺栓结合面相关刚度和阻尼参数如表2所示。

表2 柔性体连接结构的刚度和阻尼参数Tab.2 The stiffness and damping parameters of the different damper

综合上述分析所建立的微耕机刚柔耦合动力学模型如图3所示。

图3 某型微耕机刚柔耦合动力学模型Fig.3 Rigid-flexible coupling dynamic model of the power tiller

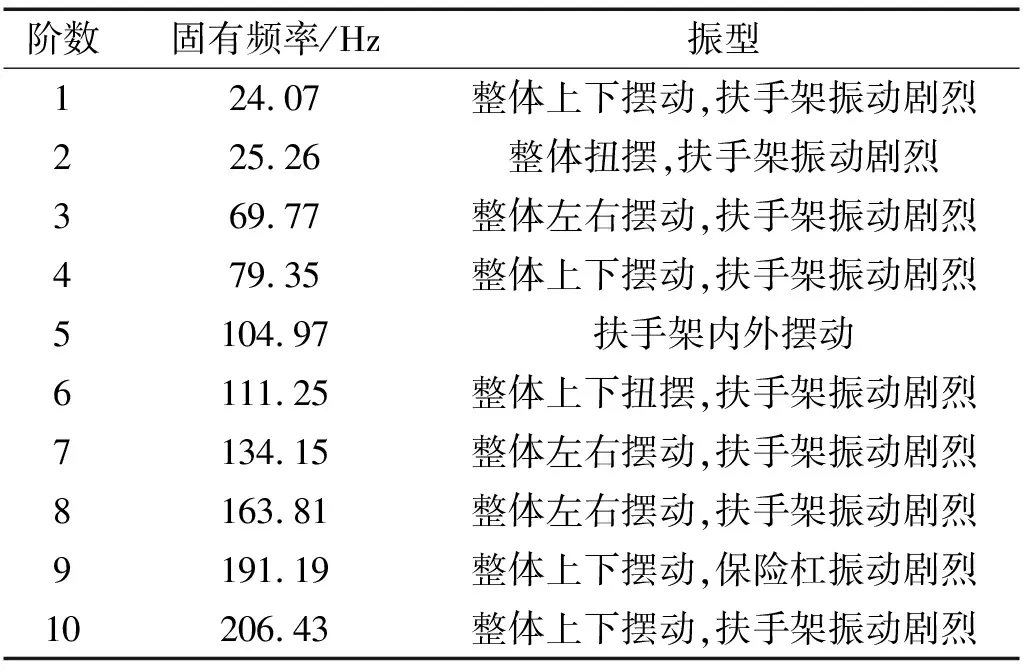

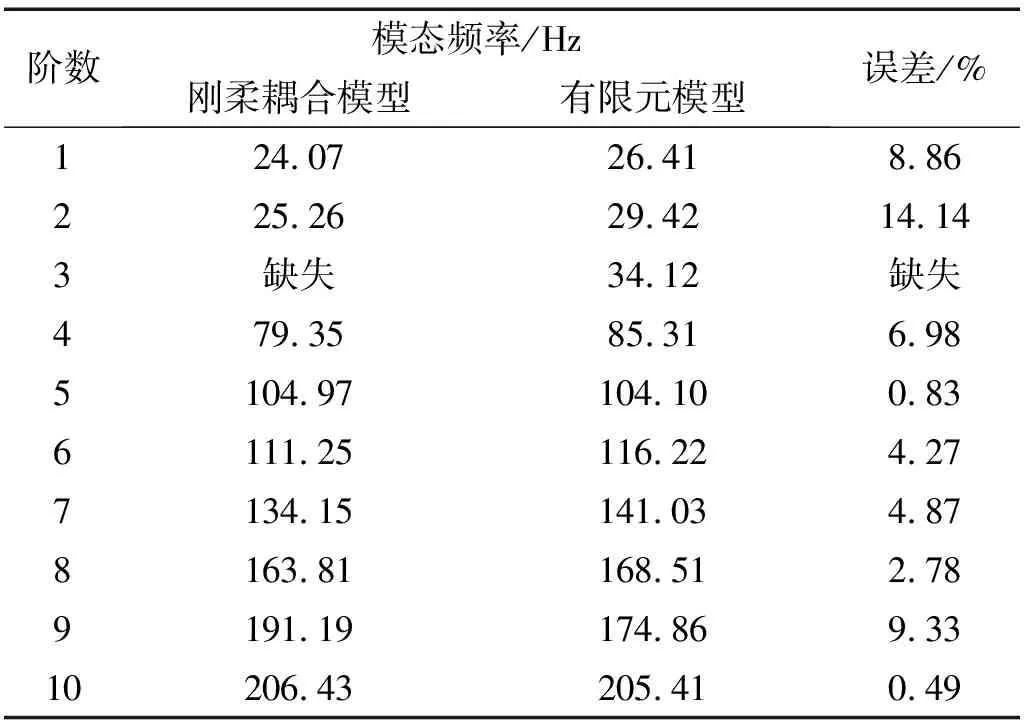

基于ADAMS软件对此刚柔耦合模型进行了模态分析,计算得到的模型前10阶模态参数如表3所示。同时,将微耕机几何模型导入Hypermesh软件中进行了整机模态分析,计算得到的模型前10阶模态参数如表4所示。

分析表3与表4发现,该型微耕机刚柔耦合模型和有限元模型各阶模态振型特征明确,并具有相似性。两模型模态参数的进一步对比分析如表5,可见,基于刚柔耦合模型的微耕机整机模态参数与基于有限元模型的基本接近,第3阶以外的各阶模态与有限元模型模态振型基本一致,且固有频率相对误差小于15%。这说明前述所建立的微耕机刚柔耦合模型能够如实反映微耕机整机的低阶模态,可信度较高。

表3 微耕机刚柔耦合模型模态频率与振型Tab.3 The modal parameters based on rigid-flexible coupling model of the power tiller

表4 微耕机有限元模型模态频率和振型Tab.4 The modal frequency and mode based on finite element model of the power tiller

表5 微耕机有限元模型与刚柔耦合模型的模态参数对比Tab.5 The comparison of modal parameters based on finite element model and rigid-flexible coupling model of the power tiller

2 微耕机振动特性分析

2.1 微耕机振动特性的土槽测试试验

基于已有的土槽试验台所构建的微耕机振动特性测试环境如图4所示。试验坐标系定义如图5所示:正常操控微耕机时,水平向右为X轴正方向,前行方向为Y轴正方向,垂直向上为Z轴正方向。

图4 微耕机土槽试验测试环境Fig.4 The test environment of the power tiller based on the existing soil bin test rig

图5 试验坐标系定义Fig.5 Experimental coordinate system definitions

试验测试了该型微耕机作业状态时输出动力在2 476.7 r/min,3 180.5 r/min和3 540.5 r/min等典型工况转速下手柄、旋耕刀轴等两个观测点的振动情况。其中,旋耕刀轴的测试数据将作为微耕机振动特性仿真分析时旋耕刀轴的输入激励条件;手柄的测试数据将作为微耕机振动特性仿真分析时手柄处输出响应的对比验证数据。

2.2 微耕机振动特性的仿真分析

微耕机的振动激励主要来自旋耕刀轴与土壤耦合所产生的振动激励,以及发动机工作过程中所产生的振动激励。其中,发动机的振动激励对于微耕机各结构的振动影响较大。

前面已经提及,图3所示的微耕机刚柔耦合动力学模型,忽略了旋耕部件的影响,但是,在微耕机振动特性仿真分析中,旋耕刀轴处的耦合激励是不能忽略的,因此,基于图3模型修正得到的微耕机振动仿真模型如图6所示,该模型与图3所示模型的区别仅仅在于考虑了旋耕部件,并视为刚体。

图6 某型微耕机刚柔耦合振动仿真模型Fig.6 Rigid-flexible coupling vibration simulation model of the power tiller

采用ADAMS软件对图6所示模型进行了振动特性仿真分析。分析时,发动机的输入激励作用于发动机质心处,根据发动机平衡分析所计算得到的该型微耕机发动机在不同工况转速下的激振力和激振力矩函数为[20-21]

Fx=0.686 213ω2sin(ωt)

Fy=0.806ω2cos(ωt)+

0.005 178cos(2ωt)-

0.002 198cos(4ωt)

Mo=-22.917ω2sin(ωt)+0.328sin(3ωt)

(3)

式中:ω为发动机曲柄回转角速度;t为时间。

而旋耕刀轴的输入激励则依据前述土槽试验所采集的旋耕刀轴振动测试数据,即将土槽试验所采集的旋耕刀轴处振动测试数据导入ADAMS中,创建SPLINE函数,作用于旋耕部件质心位置处。同时,在操作员操控部位即手柄处设置振动响应观测点。

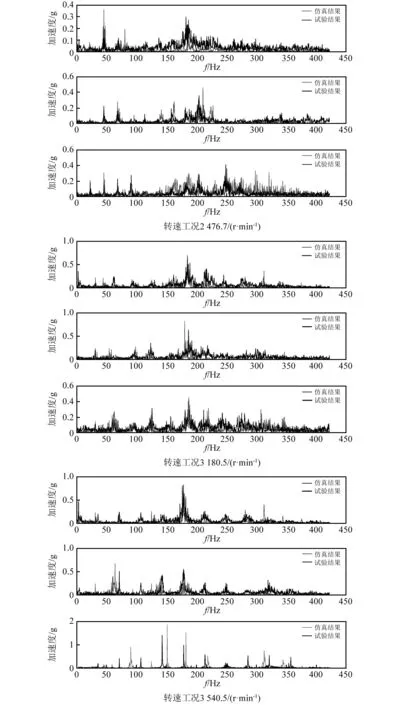

仿真分析所得到的微耕机在2 476.7 r/min,3 180.5 r/min和3 540.5 r/min等典型工况转速下手柄处振动特性曲线与试验测试曲线的对比如图7所示。

(a)时域波形

(b)频域波形图7 典型转速工况下手柄处振动特性曲线仿真与试验的结果Fig.7 Simulation and test results of vibration characteristic curve of the handle at the typical speed conditions

2.3 结果分析

图7显示,仿真所得到的该型微耕机典型转速工况下手柄处的振动特性曲线与试验曲线吻合,频谱成分接近。且试验结果略大于仿真结果,这与实际情况是符合的。一方面,仿真分析模型建立时,引入了一些简化、假设;另一方面,微耕机作业环境复杂,试验过程中有些干扰因素是不可预见且不可避免的,例如,微耕机作业过程中遇到硬质障碍物等。

进一步分析仿真与试验结果,误差如表6所示。可见,在2 476.7 r/min,3 180.5 r/min和3 540.5 r/min等典型工况转速下,仿真分析所得到的微耕机手柄处三个方向上的振动加速度有效值与试验测试值误差小于5.4%,结果比较理想。

表6 微耕机手柄处振动响应仿真与试验结果对比Tab.6 Comparison of vibration response at the handle of the power tiller between the simulation and test results

综合以上分析可见,所建立的微耕机刚柔耦合动力学模型及振动仿真模型是有效的,能较为真实地反映微耕机的实际作业工况。运用多体系统刚柔耦合动力学建模理论与有限元相结合的方法研究微耕机整机振动特性是可行的。

3 结 论

本文以南方丘陵地区常用的某型自走式微耕机为对象,依据结构分析及非作业工况下微耕机振动测试结果,结合多体动力学方法,考虑保险杠、发动机托架和扶手架(手柄)为空间柔性体,建立了基于约束的微耕机刚柔耦合动力学模型,并进行了整机系统动力学仿真。同时,基于已有的土槽试验台测试了微耕机振动特性。仿真与试验结果的对比分析表明:仿真所得到的该型微耕机在2 476.7 r/min,3 180.5 r/min和3 540.5 r/min等典型工况转速下手柄处的振动特性曲线与试验曲线吻合,加速度有效值误差小于5.4%,频谱成分接近,这说明所建立的微耕机刚柔耦合动力学模型是有效的,运用多体系统刚柔耦合动力学建模理论与有限元相结合的方法研究微耕机整机振动特性是可行的。后期可在此刚柔耦合动力学模型的基础上,进一步分析微耕机在随机土壤路面激励下的动态响应。研究结论对于微耕机振动特性研究具有一定的参考价值。