舰船舷侧结构在碰撞作用下的损伤与防护

张 昆

(海军驻上海江南 (造船)集团有限责任公司军事代表室,上海 201913)

从运输工业的发展开始,碰撞都是一个显著的现象。碰撞过程和碰撞结果的无限可能性使该领域的研究至今都没有停止过。2017年,美海军“菲茨杰拉德”号驱逐舰于日本当地时间6月17日凌晨2时30分左右在日本横须贺以南56海里附近海域与一艘在菲律宾注册的商船ACX Crystal相撞,导致7名船员被困淹死,舰长室严重损毁,“菲茨杰拉德”号险些沉没。相关部门展开了各种各样的研究,制定海上航行规则和安全公约来避免未来此类现象继续发生。船舶碰撞中的过程现象基本上可以分为2种:相互影响的外部动力学和内部动力学。直至今日,评估碰撞现象的方法仍在继续发展。

1 舰船碰撞概率计算

针对船舶的碰撞事故,P.T.Pederson提出了数学模型的方法,模型指出船舶碰撞概率满足下式:P=NaPc,其中Pc为导致意外事故发生的诸多原因事件的函数;Na为可能发生的船舶事故数目:

式中:Q为一段时间Δt内在航道内航行的航次;F为船舶碰撞概率;V甲乙为两船航行的相对速度,m/s;D为几何碰撞直径,m;dA为2个交叉航道的重叠面积,m2。

其中,F满足:

式中:Z为真实船舶航行时距航道中心的距离,m;μ为Z的主值;σ为对航道中心线的标准差;V甲为航行于航道1中的甲船的航速,m/s;V乙为航行于航道2中的乙船的航速,m/s;θ为两航道的夹角,°;L为船长,m;B为船宽,m。

2013 年,屠艳等[1]依据 P.T.Pedersen 碰撞模型计算了船舶发生碰撞事故的概率,并比较分析了航道夹角、航道密度以及航道宽度等变量对船舶碰撞概率的影响,发现当其他参数没有发生变化时,2个航道夹角越大,航道密度越大,航道越窄,则两船在交叉口碰撞的概率越高。

2 舰船碰撞过程研究方法

内部冲击力学的评估方法包括试验法、经验公式法、解析法和数值模拟法。它们的优势和不足如表1所示。船体结构构件的冲击强度分析过程如图1所示。20年前,Amdahl等提出了搁浅和碰撞的设计程序。其中船舶碰撞的内部机理可以分为2种类型:舷侧碰撞和船首碰撞。本文重点论述舷侧碰撞的损伤与防护。

表1 结构冲击分析的可行方法

图1 船体结构构件的冲击强度分析过程

3 舰船抗冲击能力指标

1)能量。能量输出经常是碰撞过程分析的一个重要部分,船体结构吸能能力越强,损伤越小,但对于燃油舱等易燃舱室的舱壁吸收能量越多越容易引燃舱内易燃物。例如,1992年,“立善号”油船在马来西亚马六甲海峡遭遇1艘卸完货正准备驶出波德申港的英国散装货轮撞击,撞击所产生的热量使船上的5.2万t易燃易挥发的石脑油迅速引燃,并产生了大量有毒气体。可见,在舰船抗冲击能力评估中,应充分考虑碰撞构件的吸能能力,对于含燃油等易燃物的舱室外壁,还应考虑内能增加引起的温度升高。

2)碰撞力。碰撞力是2个刚体的任何一方(或两方同时)在位移的过程中,两物体所占据的几何空间从未接触到相互碰撞的那个瞬间所产生的力,这个力的方向,垂直于受此力作用的刚体表面,并指向刚体的内部,其大小与刚体的动量变化量有关,动量变化量可以由碰撞前后的机械能守恒和动量守恒联立求得。碰撞力与受力刚体本身的速度与质量有关,因此对受力刚体而言碰撞力是个非保守力。

3)应力。物体由于外因 (受力、温度、温度场变化等)作用而变形时,在物体内部各部分之间产生相互作用的内力,单位面积上的内力称为应力。应力是矢量,沿截面法向的分量称为正应力,沿切向的分量称为切应力。在材料拉伸或压缩过程中,当应力达到一定值时,应力有微小的增加,而应变却急剧增长的现象,称为屈服,使材料发生屈服时的正应力就是材料的屈服应力。在舰船抗冲击能力评估中,根据冲击应力是否超过材料屈服应力是判断结构耐撞性的重要手段。

4)损伤图。损伤图即应力云图或应变云图,随着现代计算机仿真技术的发展,有限元软件为用户提供了强大的可视化后处理界面,通过损伤图,用户可以清楚的看出碰撞过程中船体结构发生的变形和损伤,图2为典型的船首结构与固定方板碰撞损伤图,由图可知船首与固定板之间发生的结构损伤变形主要发生在碰撞区域,在固定板的挤压作用下,船首碰撞区域的材料达到屈服强度,材料失效产生变形,船体板在碰撞后,在碰撞的作用下产生凹陷,而艏部的舷侧板也发生了不同程度的屈曲和变形。

图2 典型损伤图

4 抗冲击能力评估关键技术

1)船体结构形式简化。船舶碰撞是一个极其复杂的动态过程,若要按照船舶的实际图纸,将所有构件都搭建,则不仅会导致工作量剧增,而且在使用有限元模型计算时,将会导致计算规模超出计算机的内外存限制,最终使得计算失败。为了减轻工作量,并在满足一定工程精度的前提下,在搭建船舶碰撞的数值仿真模型前,可以将撞击船和被撞击船分别简化为船首结构和舷侧结构,如图3,并通过改变附加结构质量的方法调节碰撞船舶的质心和转动惯量,使得参与碰撞的船舶吨位与实际一致且使得碰撞模型的运动能够较为合理的符合实际情况。

图3 结构简化图

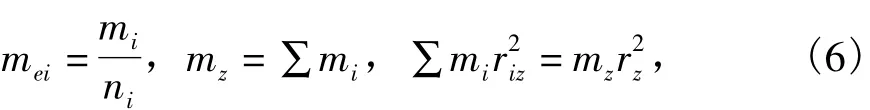

2)附连水质量。舰船运动时,会带动一部分水和其一起运动,这部分水的质量会增加撞击船的动能,所以必须充分考虑,传统意义上在模拟两船相撞时,可以直接采用流固耦合模型计算,但需要花费巨大的计算时间,所以,越来越多的学者提出采用附加质量模型,在不影响计算精度的前提下,可以大大减小计算时间,提高计算效率。叶剑平等[2]分别采用增加密度和增加质量点单元质量的方法建立了两种潜艇受撞的附加质量模型。其中,增加密度法是通过增加材料密度使得附加质量添加到艇体上,密度增加值的计算公式为:

式中:ρz为垂荡运动的附加密度;ρ为潜艇实际材料密度;mp为质量点单元的总质量;m2为垂荡运动附加质量;m为潜艇质量。

增加质量点单元质量法是通过增加质量点单元的质量使得附加质量添加到艇体上:

式中:mei、mi和ni分别为潜艇第i个区域内单个质量点单元的质量增加值、该区域的附加质量以及该区域内包含的质量点个数;riz为第i个区域对z轴的转动惯性半径;rz为流固耦合模型中潜艇对z轴的转动惯性半径。

通过与流固耦合模型计算结果对比、分析,采用后一种方法建立的附加质量模型与流固耦合模型的仿真计算结果比较接近,可作为潜艇受撞有限元数值仿真的计算模型。

3)材料失效准则。所谓失效是指单元不能够继续承受载荷,在有限元中表现为单元被删除。目前,使用较为广泛的断裂失效准则是极限等效塑形应变。在有限元仿真中,怎样选择合理的失效应变是比较复杂的课题。吴文峰[3]认为对于船舶碰撞而言,失效应变值取0.1可满足大多数情况,而孙涛[4]设定0.2 作为材料的失效应变值,张媛等[5]取εmax=0.3。由此可见,学者们对于等效塑形应变的取值存在较大争议,因此成为该领域下一步研究重点。

5 结构抗冲击性能优化

传统双层舷侧结构具有外壳板、内壳板、舷侧纵桁、舷侧纵骨和横框架等主要结构件。

近年来,学者们以传统双层舷侧结构为基础,通过改变双层舷侧纵桁的结构形式,提出了多种新型纵桁形式的双层舷侧结构模型,如帽形、菱形、半圆管形等[6]。孙丰等[7]对半圆管型舷侧结构进行了数值仿真计算,发现当舷侧纵桁厚度为10 mm时吸收能量最多,当半圆管半径为0.9 m时,其比吸能最大。

6 结束语

本文从“菲茨杰拉德”号驱逐舰被撞事件得到启发,从舰船碰撞概率计算、碰撞过程研究、抗冲击指标、抗冲击能力评估关键技术、抗冲击性能优化等方面对舰船抗冲击领域国内外公开发表的文献进行综述,从而提出设计定型试验中舰船抗冲击能力评估的未来发展方向。

1)对于舰船碰撞概率,可用P.T.Pederson提出的数学模型进行计算。

2)在舰船抗冲击能力仿真评估中,应使用MSC/DYTRAN、ANSYS/LS-DYNA以及 ABAQUS等通用有限元软件进行计算。

3)舰船抗冲击能力评价指标主要有能量、碰撞力、应力和损伤图,在计算碰撞构件的吸能能力时,对于含燃油等易燃物的舱室外壁,还应考虑内能增加引起的温度升高。

4)在抗冲击能力评估中,船体结构简化、附连水质量和材料失效准则应当以科研立项、课题申报等形式进行深入研究,对于附连水质量的施加方法,增加质量点单元质量法建立的附加质量模型与流固耦合模型的仿真计算结果更为接近;对于等效塑形应变取值,在学者们存在争议的现状下,建议暂时按国际船舶结构会议的建议取0.1~0.2。

5)基于舰船抗冲击性能,应当对船体结构形式进行优化,新型纵桁形式的双层舷侧结构模型有帽形、菱形、半圆管形等。