一种基于POWERMILL软件实现机床高速加工的方法

1 加工图样和零件模型

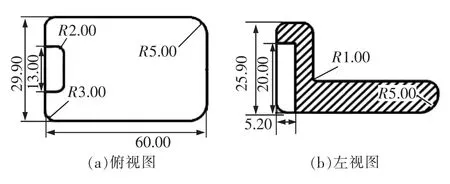

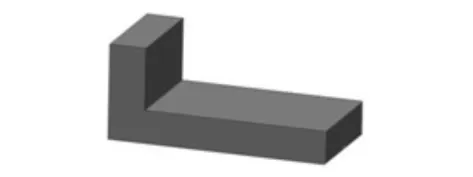

在机械加工铣削过程中,有相邻面倒角成圆弧面的加工。此倒角面的加工程序通常由人工进行编写且较难完成,或出错率较高。通常的加工方法是由钳工手工修锉完成。此方法加工的零件精度参差不齐,大批量生产时劳动量较大。为了解决此加工难题,采用数控铣床编程软件 (POWERMILL)进行自动编程、加工。实现数控铣床高速加工倒角面,加工图样如图1所示。图2为待加工零件模型,材料为不锈钢,牌号为1Cr18Ni9Ti。上道工序已按照图样的尺寸粗加工,剩余各面余量0.3 mm。

图1 加工图样

图2 待加工零件模型

2 详细编程加工过程

1)用POWERMILL软件进行自动编程。

2)调入待加工模型。将完整的待加工零件模型通过菜单“输入模型”输入到POWERMILL软件中。

3)建立加工坐标系。在加工模型俯视图的左上角顶部位置建立加工坐标系。

4)设定待加工零件毛坯。通过毛坯设定对话框,建立待加工零件毛坯模型。

5)选择加工刀具。通过菜单“刀具”→“产生刀具”进行相应的设定,设定D 10 r1的牛鼻铣刀作为本次加工的刀具。

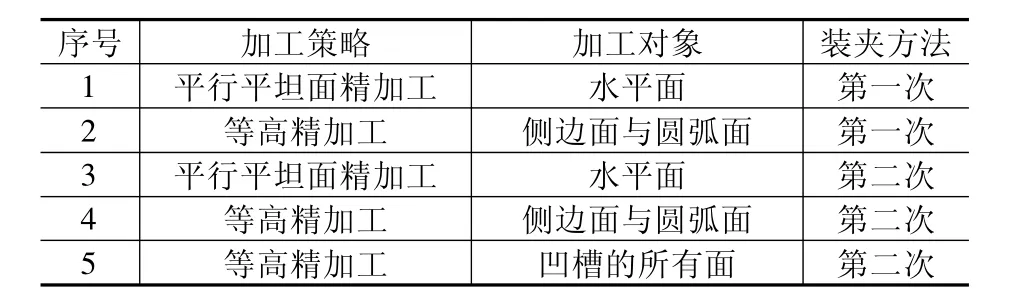

6)加工策略与方式的选择。POWERMIL软件提供三轴、四轴、五轴多样的加工策略供用户选择使用。根据本零件加工特性,选择三轴加工策略中的“平行平坦面精加工”与“等高精加工”方式进行加工程序编制。加工顺序如表1所示。

表1 加工顺序表

7)设定加工参数。主要设定安全高度、快移速度、下切速度、加工公差、行距、侧面余量、底面余量、铣削方向等。

8)刀具路径。加工参数设定后,即可得到对应的刀具移动加工路径。

9)刀具路径的后处理与文件传输。刀具移动加工路径经过确认无误后,即可生成可读取的NC程序或文本文件。可利用计算机RS-232接口、USB接口或CF卡传输到数控机床存储器后,经过零件装夹、坐标设定、刀具校对等对应的准备工作后即可进行零件的实际加工。

10)零件真实图样。图3为零件加工后的真实图样,无论是圆弧倒角面,还是表面粗糙度都达到了理想的效果,证明此加工方法高效、得当。

图3 零件图样