供油不良引发的柴油机共振故障分析与治理

赵纯领,董云飞,高洪滨

(1.92601部队 广东 湛江 524009;2.91317部队 广东 湛江 524100)

柴油机作为多数舰船主动力装置的核心部件,是舰船的动力之源。对其进行状态监测可以及时发现故障,消除隐患,指导设备的使用、管理和维修。振动监测是一个重要的监测手段,通过对柴油机运行振动信号的测试、分析与处理,对故障进行有效诊断,具有准确率高、速度快等特点[1]。但是柴油机振动故障诊断复杂,这是因为柴油机振动激励源多,振动信号成分复杂[2]。这也给柴油机振动监测与故障诊断工作带来了不小的挑战。

1 修理前的振动信号采集与故障分析

某船主机是四冲程机械增压柴油机,型号为轻12V-180Z-1,额定转速1 718 r/min,最大功率794 kW。2018年3月监测发现该船1#主机振动剧烈,采集了1#主机的振动速度信号,分析了信号特征,找出柴油机振动剧烈的原因,进行了针对性修理。

1.1 修理前的振动信号采集与分析

信号采集仪器为ZJ-UT02A型手持式船用精密振动测试与分析系统。

采集1#主机的振动速度信号,采样频率设为2 048 Hz,采样时间为5 s。测点布置在柴油机自由端缸盖和机座,中部缸盖和机座;每个点测量垂直、水平径向、轴向3个方向。分别采集转速为850 r/min和1 200 r/min时的信号。在850 r/min时,整机横向振动烈度过大,振动最大点为中部基座横向测点,部分测量数据如表1所示。

表1 修理前柴油机各测点振动烈度值

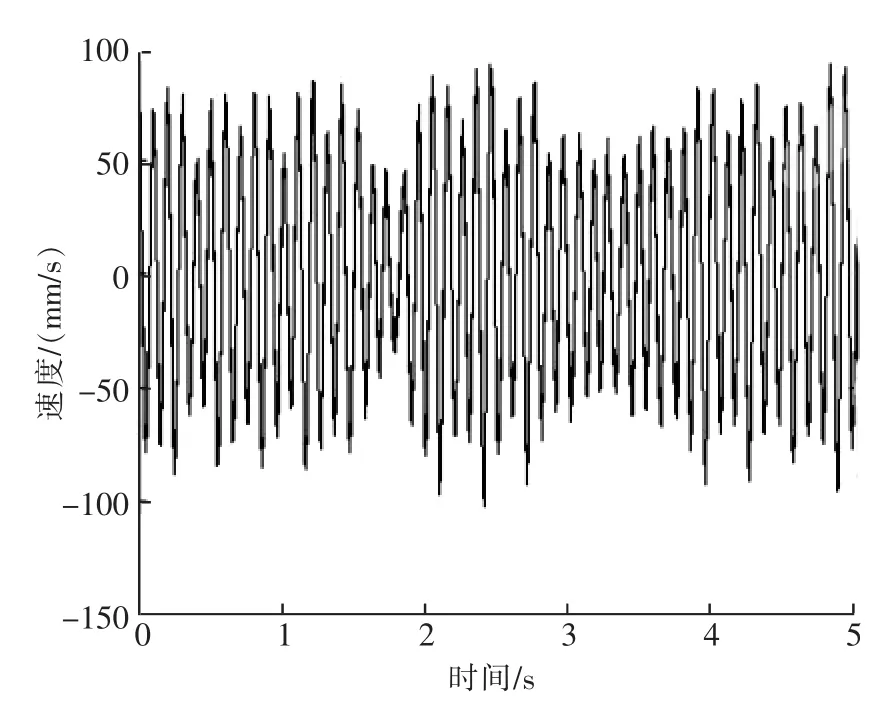

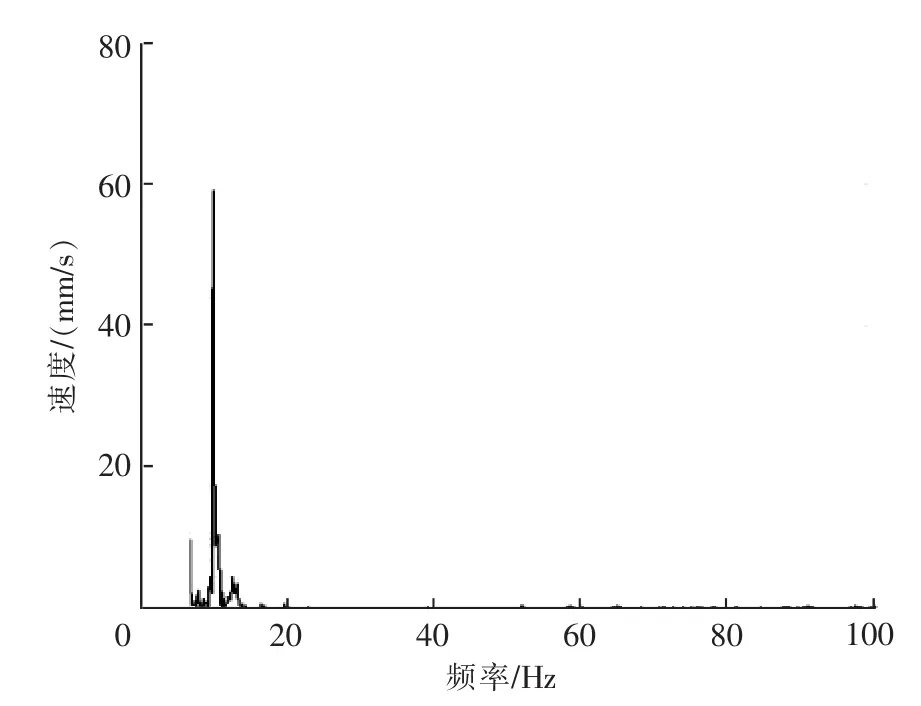

850 r/min时,中部基座横向测点的振动信号波形和频谱如图1和图2所示。从图1可以看出,振动速度信号幅值不稳定。从图2可以看出,850 r/min时该测点横向振动信号频谱中存在1个显著异常的频率成分,约为9.8 Hz,在其附近还存在许多没有规律的边频。在850 r/min时,柴油机转频应为14.2 Hz,工作基频 (单缸发火频率)应为7.1 Hz,而实测的工作基频却是6.5 Hz。说明柴油机转速不稳定。

图1 柴油机中部机座横向速度波形 (850 r/min)

图2 柴油机中部机座横向速度频谱 (850 r/min)

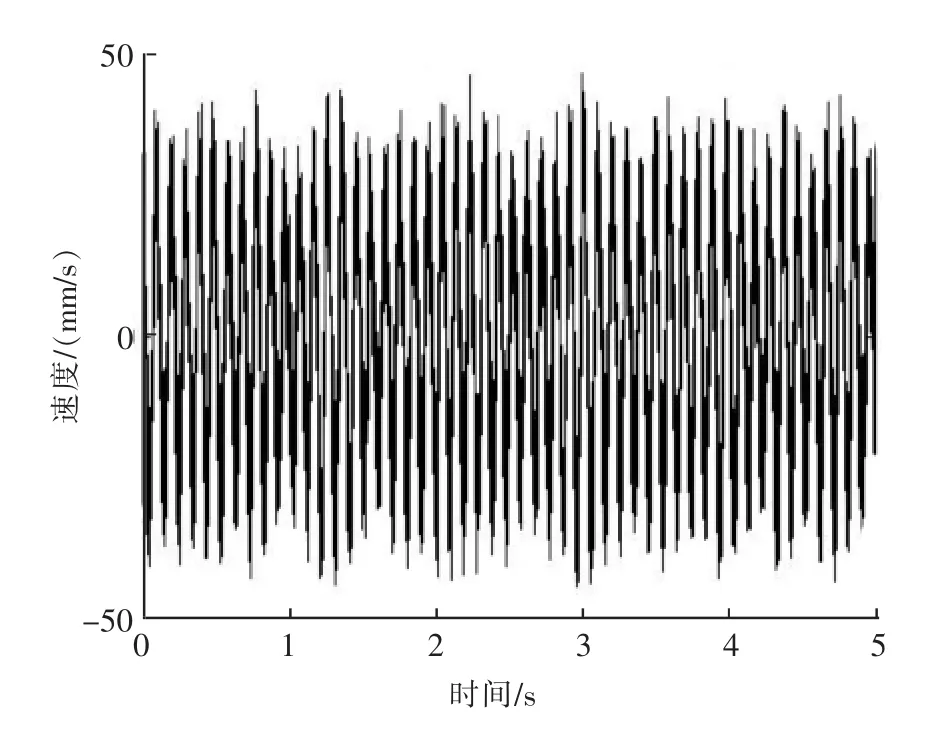

1 200 r/min时,中部基座横向测点的振动信号波形和频谱如图3和图4所示。横向振动烈度相比850 r/min变小,但依然较大,振动信号频谱中存在显著突出的频率成分,约为10 Hz,是柴油机的工作基频。

采用锤击法测量柴油机及其隔振器构成系统的垂向和横向固有频率,其中横向测试结果如图5和图6所示。测试结果表明,系统横向和垂向固有频率均存在一个相同的频率成分,约为10 Hz。说明这一频率成分对应的模态应该为翻转模态。

图3 柴油机中部机座横向速度波形 (1 200 r/min)

图4 柴油机中部机座横向速度频谱 (1 200 r/min)

图5 基座锤击振动响应波形

1.2 故障分析及修理过程

由上述分析知,在850 r/min时柴油机整机振动大,且振动不稳定,转速不稳定。在1 200 r/min时,振动下降,转速较为稳定。整机振动大一般是由共振、轴系异常、燃烧异常或者减振器损坏造成。850 r/min时柴油机异常振动频率9.8 Hz与系统的低阶模态频率十分接近,说明机组处于共振状态。同样,在1 200 r/min时柴油机工作基频 (单缸发火频率)也为10 Hz,与系统的低阶模态频率十分接近,此时系统也处于共振状态。然而共振不是振源,只是起到放大振动的作用。850 r/min时振动更大,说明此时横向振动激励力更大。各缸负荷不均匀是低速振动大的最可能原因。

系统的振动响应与激励力的大小和频率有关,也与系统的动刚度大小有关。激励力的变化或者支撑刚度的变化都会造成系统振动变化。因此,建议修理过程中同时检查隔振器是否正常和低速时各缸负荷是否均匀。

首先检查隔振器的情况,发现每个隔振器底板与胶间隙都非常大,如图7所示。初步判断:8个隔振器损坏严重,导致隔振器固有性能发生变化。更换了8个隔振器,旧隔振器拆除后,与新品对比,发现变形严重,间隙过大无法恢复。更换完成后,重新启动1#柴油机,在850 r/min时振动仍然很大。在1 100 r/min~1 350 r/min时,振动明显减小,符合正常振动情况。

图6 基座锤击振动响应频率

图7 新旧隔振器对比图

而后,停机检查高压油泵出口至各缸喷油器进口压力情况。发现各缸油气不均匀,可能是高压油泵供油不均。拆回高压油泵和喷油器检查。高压油泵上试验台检查各缸供油情况,转速850 r/min,计步1 700,发现最大油量790 mL,最小710 mL,相差80 mL,标准640 mL。反复调整供油量,尽可能保证均匀。调整后数据良好。喷油器检查,5个漏油,其中3个压力偏低,只有19 MPa(标准21 MPa),调整至标准范围。

2 修理后的振动信号

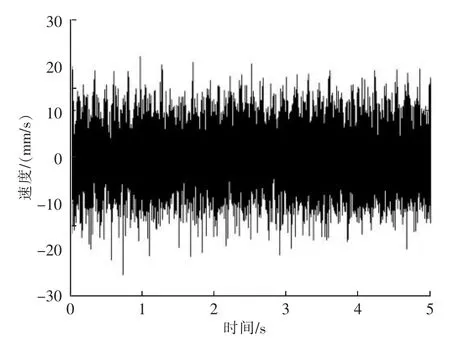

所有调整完成后回装试机,柴油机运行情况明显改善,振动烈度和转速波动明显减小,各项数据正常稳定,结果如表2所示。采集了修理后的振动信号,850 r/min振动波形和频谱如图8和图9所示,振幅明显减小,频谱没有明显突出的频率成分。在1 200 r/min时整体振动烈度较小,如图10和图11所示,振动信号频谱中存在显著突出的频率成分,约为10 Hz,是柴油机的工作基频。

表2 修理后柴油机各测点振动烈度值

图8 柴油机中部机座速度波形 (850 r/min)

3 结束语

1)针对柴油机在低速时振动烈度过大的问题,分别采集了不同转速下的振动信号,对振动信号时间波形和频谱进行了详细分析,结合系统固有频率分析和柴油机转速波动分析,准确找到了低速时柴油机振动过大故障的原因,是供油不良引发共振问题。同时,应用表明自研的ZJ-UT02A型手持式船用精密测振仪对低频信号振动速度和位移进行分析的积分算法,漂移小、精度高。

2)低速时振动烈度过大是各缸负荷不均匀和隔振器损坏综合作用的结果。因此,设备振动过大故障,既要排查激励力是否存在问题,也要排查系统的结构是否有问题,特别是支撑刚度是否有变化。

图9 柴油机中部机座速度频谱 (850 r/min)

图10 柴油机中部机座速度波形 (1 200 r/min)

图11 柴油机中部机座速度频谱 (1 200 r/min)