降低水泥包装作业场所粉尘危害

文·图/殷德山 袁春贤

近年来,我国水泥行业发展迅速,水泥生产企业存在的职业危害因素包括粉尘、噪声、高温、振动4种,而水泥粉尘能够导致尘肺病,是水泥生产企业职业危害因素中最具伤害性的危害因素。从生产工艺来看,水泥熟料生产中,粉碎、研磨、过筛、配料出窑、包装、装车等工序均有大量粉尘产生,而包装和装车作业中的插袋和码袋作业,粉尘浓度最高,职业危害最严重。

原国家安全生产监督管理总局职业健康司组织对陕西、山东、云南、甘肃、辽宁、贵州6个省的36家水泥生产企业进行了调研,并对全国31家企业水泥包装和装车2个岗位的粉尘浓度进行了现场检测,发现31家企业包装和装车岗位粉尘浓度均超过了国家职业卫生标准,总尘浓度最高超标115倍。主要原因是包装与装车工艺设备落后,达不到有效的防尘效果。

我国现有水泥生产企业仍以人工插袋、人工码袋装车方式为主,极个别采用全自动化设备。如果按照水泥年均产量和水泥散装率推算,全国从事水泥包装和装车从业人数约为1万6 000人。袋装水泥的长期需求,短期内难以将包装、装车设备实现升级换代的困境,以及包装、装车作业从业人员众多的事实,决定了包装和装车2个环节水泥粉尘危害治理的迫切性。

为有效控制作业场所粉尘危害,保护劳动者的职业健康权益,原国家安全监管总局发布了《关于加强水泥制造和石材加工企业粉尘危害治理工作的通知》,通知要求,水泥制造企业必须着重对包装和装车环节进行综合防尘工程治理。为了降低粉尘危害,很多企业对相关设备进行了技术改造。由中国安全生产科学研究院职业危害研究所承担的“十二五”国家科技支撑项目——《水泥生产与石棉开采典型作业场所防尘技术装备研究及工程示范项目》旨在通过研究适合水泥生产企业包装和装车道2个作业场所的通风集尘形式,并辅以风量自动调节技术,优化气流组织,以达到包装和装车作业岗位良好通风降尘效果,减少作业人员罹患尘肺病的风险。该项目已于2018年5月验收。项目研制出的包装作业场所通风集尘装置、装车作业通风集尘装置,降低粉尘危害效果较为明显,2种装置均已获得国家专利。本文主要介绍其中包装作业场所通风集尘装置及其应用改造案例。

包装岗位粉尘超标原因

研究团队在原国家安全生产监督管理总局的组织和协调下,调查了9家水泥企业和2家水泥机械制造企业。通过调查了解,摸清了水泥企业包装和装车作业场所主流工艺设备、作业特点、粉尘扩散状况、现有通风除尘设施的防护状况以及工人的作业特点及规律。

通过现场调研、发烟测试、气流组织数值模拟等分析发现,包装岗位粉尘超标有两大原因:

2.2.1 他人的偏见:Byrne等[15]认为当患者感觉他人的对待有差异时就会产生病耻感,这种感觉很难量化,会产生在公众里“格格不入”或者是“异常醒目或突出”的错觉。在经历疾病过程中,患者常强迫用他人存在偏见的想法来看待自己,产生自我歧视,加重内在病耻感。

1.水泥粉尘尘化源头多、沉降速度慢

水泥作为粉料时具有一定流动特性,而漂浮在空气中又沉降很慢,基本处于悬浮状态。包装设备缺陷、水泥袋质量不达标等诸多因素形成了包装作业场所的诸多粉尘泄露问题,导致粉尘无组织扩散严重,主要尘化源有8个。

(1)包装机叶轮灌装时,水泥粉料和夹杂的空气一同进入水泥袋,空气的积聚在袋子内部形成一定的气压,气流从水泥袋缝隙漏出时形成诱导气流,从而造成粉尘外逸。

(2) 灌装完毕后部分出料嘴阀门卡涩,以及出料嘴内存灰倾洒,造成少量漏灰。另外,部分企业还存在胶皮夹管疲劳失效造成的全程喷撒问题。

(3)卸袋时满袋掉落到卸包机皮带时,冲击作用下皮带的振动提供了粉尘飞扬的动力源头。

(4)由于水泥袋在灌装时形成的内部气压在充装作业过程中未完全释放,袋内气象空间余压尚存时,导致泄漏气流尘化作用持续存在于整个皮带运输过程中。虽然运输皮带距离插袋岗位有一定距离,但这些粉尘可在外界不利风向条件下进入包装岗位。

(5)除尘器排灰管排灰时直接排入卸包机后端底部集灰口,由于管道末端(泄灰口)在集灰口篦子以上,并且未进行密闭。在外界风力作用下,泄灰口成为粉尘发生源。

(6)包装车间侧面过道内作业人员通过压缩空气清吹衣服上的粉尘,清吹过程中造成了二次扬尘,含尘气流进入包装车间,造成空气污染。

(7)包装机本体的旋转运动形成诱导气流,为扬起的粉尘提供了二次动力,造成粉尘污染至更大的范围(见图1)。

图1 包装机周边粉尘分布示意图

2.现有除尘系统除尘效率低下

(1) 卸包机排风罩罩口气流受附近侧向风干扰,造成卸包机排风罩排风效果不好,同时从卸包机进入的气流对包装作业空间的下行气流产生干扰,影响排风效率。

(2)从烟尘流动的轨迹和检测结果看,插袋工位周围气流混乱,作业人员呼吸带的空气不是新风。由此可以推断,现有包装机周围的半密闭罩不能使作业空间形成足够的负压,不能形成有效的下行气流,达不到排风效率。

(4)多数企业采用的是回转式包装机,包装机旋转时,机器周围会形成旋转风,干扰包装机底部排风罩的排风效率。

包装作业场所通风集尘装置原理及功能

包装作业场所通风集尘装置采用了对粉尘源尽量封闭的原则设计了组合式排风罩,它由包装机大容积罩、卸包机排风罩联体组成。包装机大容积罩以改善包装机周围的气流结构,提高排风的粉尘捕集效率为目的,使工人操作位处于新风补入口,保证工人呼吸新鲜空气。此外,通过在排风罩开口对面上部设置一定流量的排风来实现大容积罩负压均匀性,提高上部换气效率,提高工作位(即气流入口)工人呼吸带高度处的气流速度。

包装作业场所通风集尘装置具有抗外界干扰能力强、粉尘捕集效率高等优点。该装置改变了原有包装机周围通风组织不良的现状,能够实现局部气流组织优化的功能,提升气流入口(工作位)处的气流速度均匀性,达到粉尘污染控制与捕集的目的,从而降低插袋工位处的粉尘污染,减少插袋工罹患职业病的风险。

应用改造案例

包装作业场所通风集尘装置已在营口天瑞水泥有限公司、新疆阜康天山水泥有限责任公司多台生产线上得以应用,目前系统运行良好,通风除尘效果显著。本技术应用企业均具有行业代表性,采用半自动化生产工艺,在袋装水泥装车线上均采用回转式包装机和移动式高台水泥装车机等主流生产设备。技术应用前虽然两家企业主设备新旧程度不同,并历经多次通风系统改造,但包装和装车作业岗位仍存在不同程度的超标现象。

以营口天瑞水泥有限公司为例,实施改造前,该企业采用半自动回转式包装机进行水泥装袋,包装机底部、卸包机等关键部位设置了排风设施,但粉尘浓度依然超标。现场检测粉尘浓度显示,总尘47.69 mg/m3,呼尘7.57 mg/m3,超标倍数分别为12.0和5.1。其生产设备、生产工艺和作业岗位粉尘浓度基本代表了目前多数水泥生产企业的水平。

针对上述超标问题,项目组经过细致的现场调研,对其包装和卸运区域进行了组合式排风装置改造,降尘效果显著,达到了国家职业接触限值。

改造方案

1. 采取密封措施提高局部负压

针对卸包机排风罩排风效果不好的问题,研究人员采取密封措施提高局部负压的办法,将卸包机和清包机之间的正包机进行半封闭,一方面使得卸包机排风罩的排气气流速度有一定程度的提高,吸尘效果有所改善;另一方面,能够减少外界气流对包装机作业空间内气流的干扰。

2. 创造一个较为稳定的负压带

而要解决包装作业工位存在的回转风问题、气流组织混乱问题,以及插袋工人呼吸带空气污染的问题,研究人员认为,必须在作业人员呼吸带位置创造一个较为稳定的负压带,有利于新风的补入,同时规范气流,提高气流向下流动的效率。

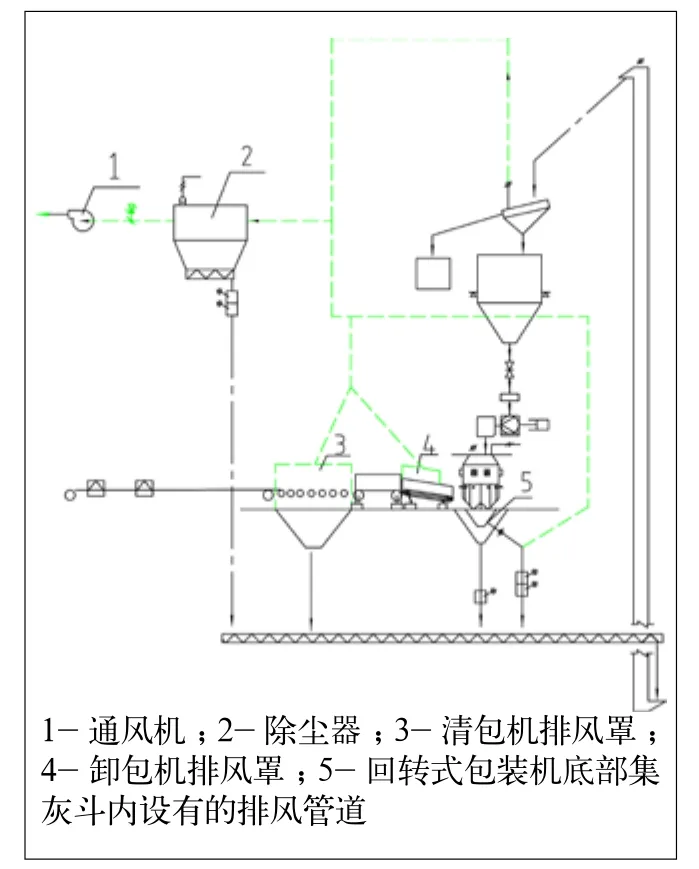

图2 包装岗位通风除尘系统示意图

图3 改造前,无通风设施,粉尘飞扬

为此,研究人员建议把包装机从半封闭改为整体密闭,以形成足够大的封闭空间,利于形成稳定的负压,并将插袋工站立部位作为新风入口。

3.设置气幕隔离装置

为了避免包装机旋转形成的贴壁气流在进风口处对新鲜气流的污染,插袋工作位两侧设置气幕隔离。

图4 改造后,通风集尘效果

改造效果

改造后,该企业包装岗位通风除尘系统见图2,回转式包装机周围设有半密闭罩把包装机拦腰围挡。包装作业时,包装机逆时针方向旋转,插袋工在包装机旁的工位处插袋,袋子从料嘴受料灌装,灌装完成后在卸包机上方落袋,经由卸包机、正包机、清包机及皮带输送机输送到装车机,进行装车作业。

通过搭建实验装置,进行上述改造后,研究人员通过现场测试和数值模拟,发现从进风口送入清洁空气之后,在密闭且负压较大的环境下,气流被有效地规范,包装机的扬尘没有外泄,插袋工位保持了新鲜气流,在负压环境的影响下,污染气流从底部排风罩被抽走,包装作业空间形成了良好的气流循环。

现场工程改造完成后,研究人员现场粉尘检测发现,插袋工呼吸带总尘由47.69 mg/m3下降为4 mg/m3以下,符合工作场所国家职业接触限值要求。改造前后作业现场对比见图3、4。

本次工程防护设施改造的特点是成本低,可行性强。工程防护设施改造简单,改造成本较低,由本单位自己的检修队伍施工作业,所使用的材料主要有:2 mm厚钢板、角铁、钢筋、U型钢、焊条、螺栓、钢管等,设备、工具包括电弧焊枪、氧气罐、乙炔罐、锤子、米尺等。

这一改造成果获得国家实用新型专利,同时列入2015年重点推广的先进安全技术装备目录。