基于CFD的自冷高速电主轴风扇叶片性能研究

黄栋,郭伟科,刘辉,林禄生,吴智恒*

基于CFD的自冷高速电主轴风扇叶片性能研究

黄栋1,郭伟科1,刘辉1,林禄生2,吴智恒1*

(1.广东省智能制造研究所,广东 广州 510070;2.广州市昊志机电股份有限公司,广东 广州 511356)

以叶片安装型式和叶片型线为设计因素对6种高速电主轴自冷风扇叶片进行了CFD模拟,得到了风扇内部的流场情况。研究发现,冷却风量和全压随转速的增大而增加,风扇效率随转速的变化基本保持不变;轴功率主要受叶片安装方式的影响,叶片型线的影响不大;弧线径向式叶片和弧线前向式叶片的冷却风量和效率最高,但弧线前向式叶片需要消耗更多的轴功率;风扇内部气流受电主轴端面和风罩的阻碍,容易在叶片根部和风罩处产生漩涡,造成流动损失。

自冷;高速电主轴;风扇叶片;CFD

高速电主轴是高速加工中心的核心部件,实现了“零传动”[1],具有惯性小、加工精度高、动态特性好等诸多优点。电主轴在高速运转过程中会发热,导致主轴在径向和轴向都产生一定的热应变,影响高速加工的精度、加工表面质量、生产效率、机床的承载力以及轴承使用寿命。因此,冷却一直是高速电主轴的关键问题之一。

目前,木工机床用高速电主轴的冷却方式主要采取强制风冷[2-3],一般是通过在电主轴后端外装轴流风扇,将电主轴产生的热量带走,从而达到电主轴的热平衡效果。轴流风扇风量大,冷却效果较好,然而外装轴流风扇,使整个电主轴结构变得复杂,而且成本很高。因此,将外装轴流风扇更改为在电主轴后端直接固定连接扇叶,形成自扇风冷电主轴。电主轴转速较普通电机高很多,叶片受力较大,所以需采取离心叶片,如图1所示。叶片的安装方式和型线对冷却风量有重要影响[4],本文采用计算流体动力学(Computational Fluid Dynamics,CFD)对6种不同的叶片进行仿真与分析,对高速电主轴自冷风扇叶片的设计提供了参考依据。近年来,许多学者都采用CFD方法对流体机械的内部流场进行了仿真分析并取得了一些研究成果[5-6]。

1 叶片型式的设计

冷却风扇叶片对风道内的实际流动情况起主要作用,合理优化设计叶片型式和叶片型线,可有效提升冷却风量和其它综合性能。本文根据叶片出口安装角的大小将叶片分为前向式、后向式和径向式三种,根据叶片型线分为直线型和弧线型,如图2所示。

图1 自扇风冷电主轴示意简图

图2 不同型式叶片的示意图

2 数学模型和网格划分

本文所求解的控制方程组是三维不可压缩雷诺时均Navier-Stokes方程组。湍流模型采用考虑了旋转效应的RNG-湍流模型,为湍动能,是湍流耗散率;壁面边界条件为无滑移边界条件,近壁区采取标准壁面函数[7];进口边界条件为大气压入口,出口边界条件为大气压出口。由于叶片旋转,模型中存在动静结合面,采用Fluent软件中的MRF(Moving Reference Frame)模型,这是把风道内流场简化为叶片在某一位置的瞬时流场,将非定常问题用定常方法计算。转动区域的网格在计算时保持静止,在惯性坐标系中以作用的科氏力和离心力进行定常计算;而固定区域是在惯性坐标系里进行定常计算。在两个区域的交界面处交换惯性坐标系下的流体参数,保证了交界面的连续性。

由于电主轴几何结构较复杂,并有旋转部件,网格划分时将电主轴分为三块:入口段、旋转叶片和风道。入口段和旋转叶片采用四面体非结构化网格;风道部分较规则,采用六面体结构化网格,网格如图3所示。

图3 电主轴网格模型

3 计算结果及分析

3.1 叶片性能比较

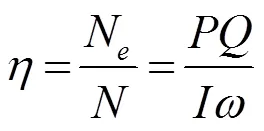

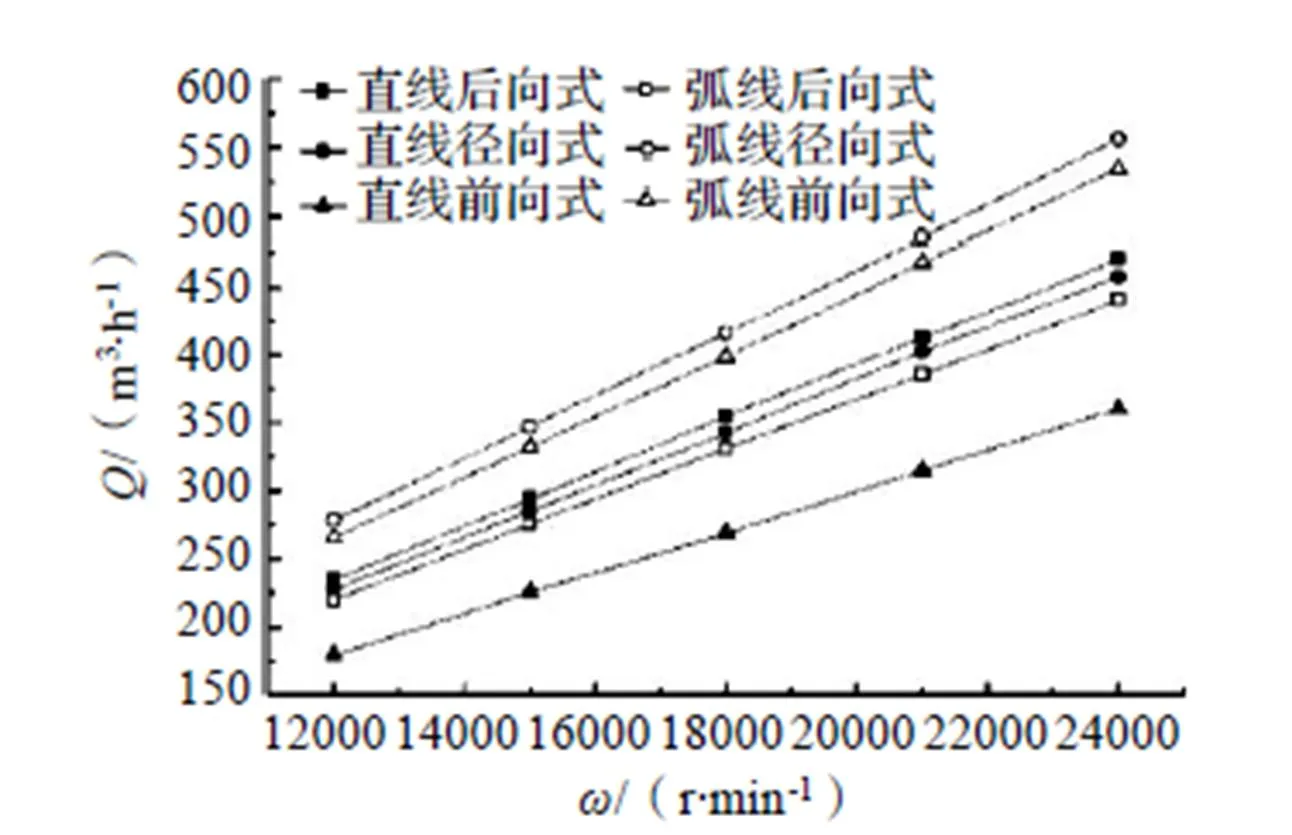

电主轴的最高转速为24000 r/min,因此在12000~24000 r/min这一区间内取5个工况点,分别对6种不同的叶片进行模拟仿真。图4、图5给出了不同叶片的转速-风量、转速-效率对比曲线,其中风扇效率为:

式中:N为有效功率,W;为轴功率,W;为全压,Pa;为风量,m3/h;为叶片扭矩,N·m;为叶片转速,r/min。

由图4可知,冷却风量随着转速的增大而增加;在相同转速下,相比直线型叶片,弧线型叶片的冷却风量更大,其中弧线径向式叶片的风量最大,直线前向式叶片的风量最小。由图5可知,一旦叶片的结构型式确定,风扇效率随转速的变化基本保持不变,因此叶片的前期设计就显得尤为重要。其中,弧线径向式和弧线前向式叶片的风扇效率最高,达到52%,而直线前向式叶片的效率最低,只有32%左右。

图4 转速-流量曲线图

图5 转速-效率曲线图

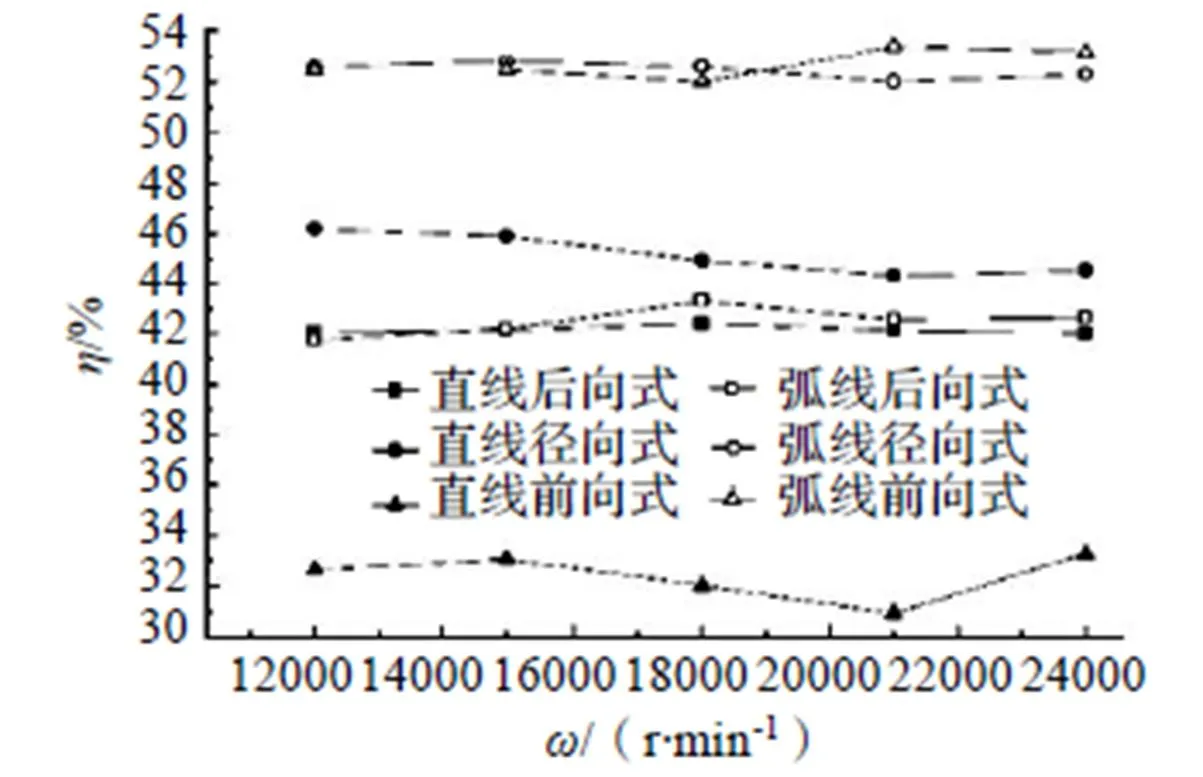

图6和图7分别给出了6种叶片在不同转速下的全压对比曲线和轴功率对比曲线。风扇全压随着转速的增大而增加,其中前向式叶片的全压最大,径向式叶片其次,后向式叶片最小。然而,前向式叶片所消耗的轴功率也是最大的,径向式叶片次之,后向式叶片最小。前向式叶片比后向式叶片所消耗的轴功率多一倍。由图7还可以看出,轴功率主要受叶片安装型式影响,叶片型线对轴功率的影响很小。

图6 转速-全压曲线图

图7 转速-轴功率曲线图

表1综合了6种叶片型式在转速12000 r/min时主要性能参数的对比结果。可以发现,弧线径向式叶片和弧线前向式叶片的风量和效率变化很小,且在所有叶片中表现最优;弧线前向式叶片的全压虽然比弧线径向式叶片高,但是其轴功率消耗也增大了,在转速12000 r/min时多消耗了33.4%的轴功率。另外,前向式叶片动能头所占比较大,而实际希望得到较高的静能头以克服冷却风道的阻力。

表1 6种叶片在12000 r/min时的性能参数

3.2 风扇内流场情况

由图8可看出,弧线后向式叶片周围的速度分布比较均匀,流动损失较小,直线后向式叶片在叶片的一侧存在一个较大的低速区域即尾迹区域,流动损失较大。径向式和前向式叶片的末端有一个高速区域,因为此处气流受到叶片的作用力最大。

图8 叶片半高处的速度云图

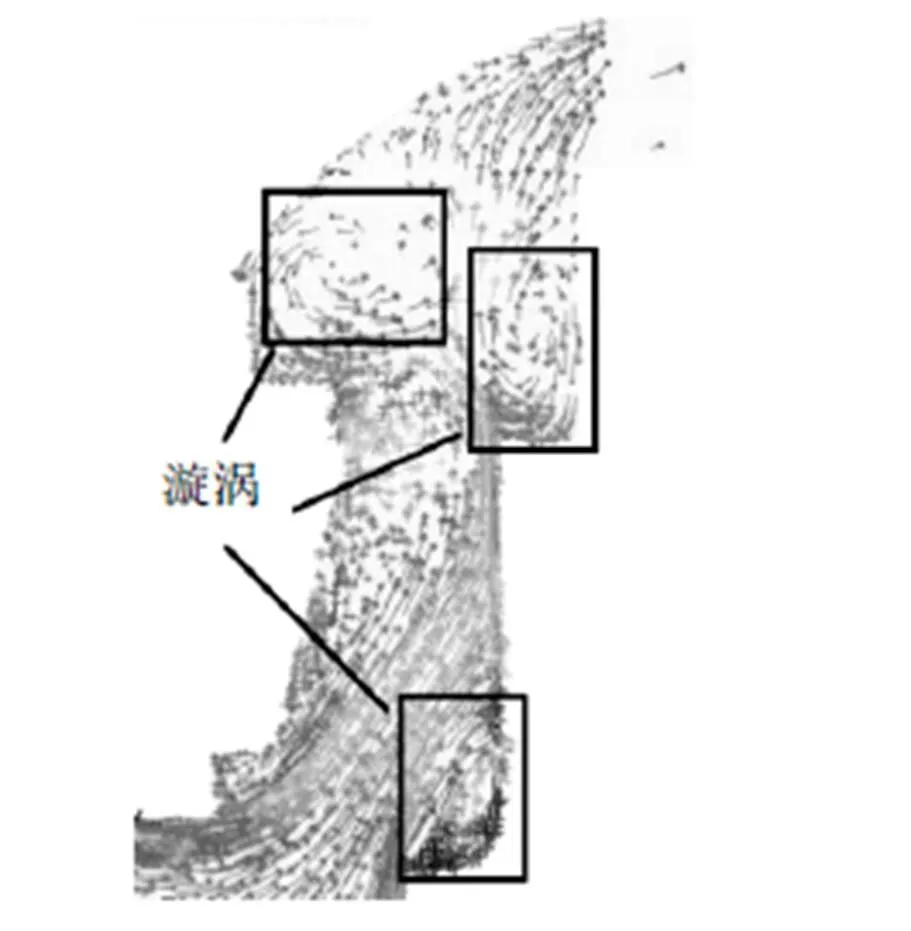

图9为风扇特征截面流场情况,在进口处气流流场较为均匀,靠近叶片区域后受叶片作用则气流速度迅速增大并沿叶片根部到叶片末端逐渐增大,经过叶片后受风罩阻碍作用则气流被迫大角度改变方向,使得流动损失增大,同时也容易导致回流和漩涡的产生,如图10所示。在叶片根部,气流被前方的电主轴端面阻挡,也导致了漩涡的产生。通过数值模拟得到了高速电主轴自冷风扇内部的流场特征,为进一步优化设计风扇结构提供了有力参考依据。

图9 风扇内部特征截面的速度流线图

图10 风扇内局部速度流线图

4 结论

采用数值模拟方法对6种高速电主轴自冷风扇叶片进行仿真模拟,得到了风扇内部的流场情况。对计算结果进行对比分析,结果表明:

(1)冷却风量和全压随着转速的增大而增加,风扇效率随转速的变化基本保持不变,其主要取决于叶片的几何结构型式;轴功率主要受叶片安装方式的影响,叶片型线的影响不大。

(2)不同叶片的性能表现也各不相同,其中前向式叶片的全压和轴功率最大,径向式叶片次之,后向式叶片最小;弧线径向式叶片和弧线前向式叶片的冷却风量和效率最高,但是弧线前向式叶片需要消耗更多的轴功率,在转速12000 r/min时多消耗33.4%的轴功率。

(3)从风扇内部流场情况可知,由于气流受电主轴端面的阻碍,在叶片根部产生了漩涡,造成流动损失;风扇叶片为径流式叶片,气流经过叶片后在风罩处发生急剧转弯,容易导致漩涡产生,进一步增大了流动损失。

[1]张柏霖,张志润,肖曙红. 超高速加工与机床的零传动[J]. 中国机械工程,1996,7(5):37-40.

[2]马大国,姜新波,马岩. 木工机械用高速电主轴的设计及动力学分析[J]. 木材加工机械,2012(3):33-36.

[3]张伟. 木材加工高速电主轴技术研究进展[J]. 木材加工机械,2008(3):26-28.

[4]吴让利,吴沛佳,秦国良. 叶片型线对离心风机性能影响的研究[J]. 风机技术,2014(1):31-36.

[5]宋冬梅,廖功磊,刘雪垠,等. 基于湍流数值模拟的双吸离心泵性能预测[J]. 机械,2017,44(8):18-21.

[6]刘雪银,廖功磊,肖夏,等. 离心泵流场仿真有限元分析优化[J]. 机械,2016,43(12):6-9.

[7]王福军. 计算流体动力学分析[M]. 北京:清华大学出版社,2004.

Performance Research of Self-Cooled Fan Blade in High-Speed Motorized Spindle Based on CFD

HUANG Dong1,GUO Weike1,LIU Hui1,LIN Lusheng2,WU Zhiheng1

( 1.Guangdong Institute of Intelligent Manufacturing, Guangzhou 510070, China;2.Guangzhou Haozhi Industrial Co., Ltd., Guangzhou 511356, China )

Simulations of six types of self-cooled fan blades in high-speed motorized spindle were carried out based on blade mounting type and blade profile. The flow field inside the fan was obtained. The results show that the cooling air volume and the total pressure grows with the increase of rotational speed, while the efficiency basically stay the same. The shaft power is mainly affected by blade installation, while the blade profile has little influence on it. The cooling air volume and efficiency are highest in the arc radial blade and the arc forward blade, but the arc forward blade consumes more shaft power. The internal flow of the fan is hindered by the end face of the motorized spindle and the wind shield, which tends to create a vortex and cause the flow loss.

self-cooled;high-speed motorized spindle;fan blade;CFD

TS642;TP391.9

A

10.3969/j.issn.1006-0316.2018.11.009

1006-0316 (2018) 11-0037-05

2018-02-08

广州市科技计划项目(201508010019、201604016130);广东省科技计划项目(2015B010136005、2016B090918121)

黄栋(1988-),男,广西玉林人,硕士,工程师,主要研究方向为机械装备可靠性数值模拟。

通讯作者:吴智恒(1970-),男,广西南宁人,硕士,教授级高工,主要研究方向为先进制造技术。