钢渣粉-水泥复合体系水化热及动力学研究

,, , ,

(1.长江科学院, 武汉 430010; 2.北京市水利规划设计研究院, 北京 100048)

1 研究背景

钢渣是冶炼钢铁的副产品,约为钢铁产出的15%。钢渣化学组成多变,主要由橄榄石、镁硅钙石、硅酸三钙(C3S)、β型硅酸二钙(β-C2S)、铁铝酸四钙(C4AF)、铁酸钙(C2F)、RO相(CaO-FeO-MnO-MgO固溶体)和游离氧化钙(f-CaO)组成[1]。C3S,β-C2S,C4AF,C2F的存在让钢渣具有潜在水硬性,可作为矿物掺和料用于现代混凝土,但因C3S,β-C2S结晶度较高,含量少,活性较低,会导致凝结时间延迟并降低早期强度[2-4]。尽管钢渣前期化学反应程度低,但对强度作用不容忽视[5]。RO相不容易粉磨,并且比较稳定[6]。高含量f-CaO容易引起混凝土体积膨胀[7]。除矿物组成,细度也显著影响钢渣活性。作为矿物掺和料,钢渣细度一般为300~500 m2/kg,研究表明,在这个范围内增加钢渣比表面积有利于提高其活性[1, 8-10]。然而,过度增大比表面积,尽管可以提高钢渣的早期活性,但后期活性降低,弱化复合胶凝材料整体性能[11]。胶凝材料水化决定混凝土物理性能。本文即是通过水化热和水化动力学模拟,研究钢渣粉掺量及细度对水泥早期水化进程及反应机理的影响。

2 原材料和试验

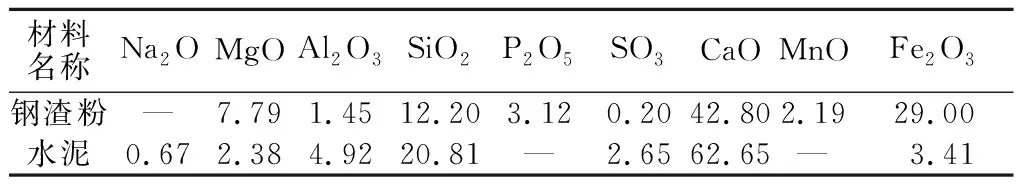

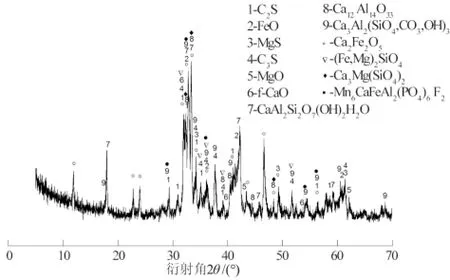

采用型号为P·Ⅰ 42.5的水泥,比表面积为347 m2/kg。所用钢渣粉粉磨成2种细度,比表面积分别为274, 517 m2/kg。水泥和钢渣粉化学成分组成如表1所示。钢渣粉的矿物组成如图1所示。

表1 水泥和钢渣粉化学成分组成质量百分比Table 1 Chemical compositions of cement andsteel slag powder %

图1 钢渣粉XRD图谱Fig.1 XRD spectrum of steel slag powder

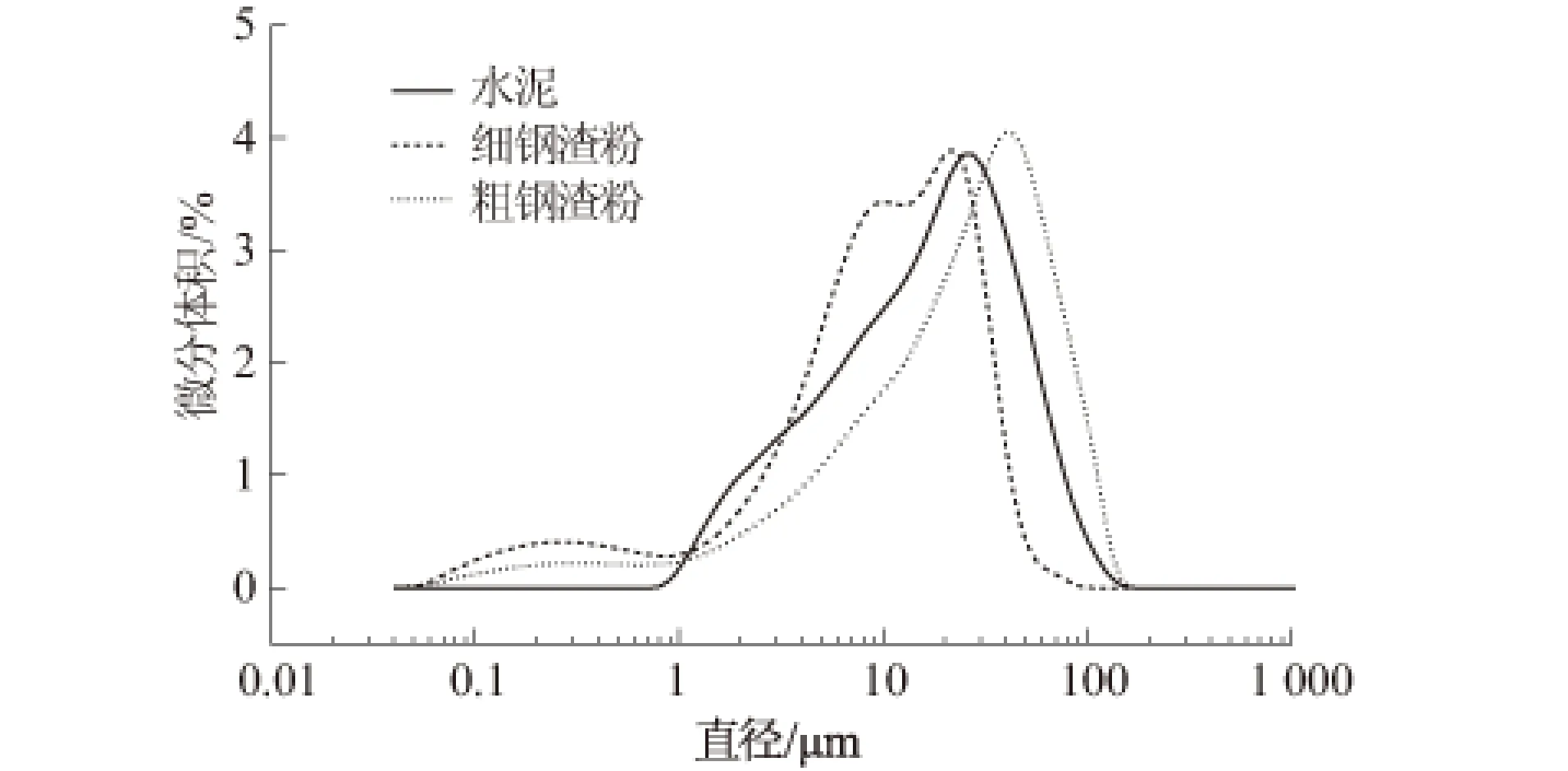

根据质量比计算,所用钢渣碱度为2.79,一般认为碱度>1.8的钢渣具有胶凝性能,碱度越大,水化性能越强。水泥和钢渣粉粒度分布曲线如图2所示。

图2 水泥和钢渣粉粒度分布曲线Fig.2 Grain size distribution curves ofcement and steel slag powder

化学成分用德国 BRURER AXS 公司SRS 3400XRF分析仪测试。XRD采用日本 Rigaku D/max2550,连续扫描模式,工作电压为 40 kV,工作电流为100 mA,扫描速率为5°/min。粒度分布曲线用美国BECRMAN COULTER 公司LS230分析仪进行测试。水化热用瑞典THER MOMETRIC公司TAM AIN 8通道量热仪进行测试,测试温度为20 ℃,水胶比为0.45。

图3 水泥水化放热速率曲线Fig.3 Curves of hydration heat release rate

3 结果与讨论

3.1 水化热

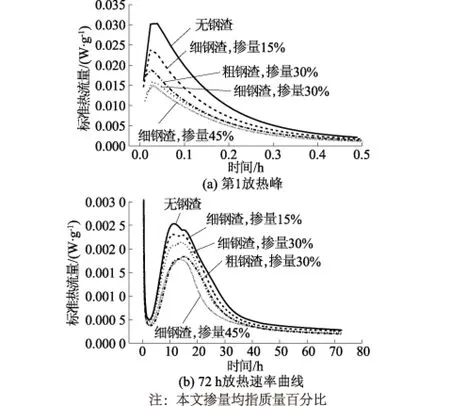

钢渣粉对水泥水化放热速率的影响如图3所示。水泥熟料水化可分成5个反应阶段,即诱导前期、诱导期、加速期、减速期和稳定期[12]。钢渣粉-水泥复合体系跟水泥熟料一样,放热速率曲线也分为5个阶段。第1放热峰的出现一般被认为是由于半水石膏水化、胶凝材料固体颗粒表面能的释放及铝酸钙与水反应形成钙矾石所致[13-14]。一般矿物掺合料早期作为惰性掺和料会降低复合体系SO3相对含量,从而提高第1放热峰[14-15]。根据Han等[15]的研究,钢渣早期水化对放热速率有一定影响。从图3(a)可以看出,尽管钢渣溶解很少一部分,但因为结晶程度高,C3S和C2S含量低,加上水泥实际含量降低,实际水灰比增大,复合体系的放热速率随着钢渣掺量增加而降低,这有别于Han等[15]的研究结论。掺量30%时,粗钢渣-水泥复合体系水化速率>细钢渣-水泥体系水化速率,这验证了上述粗钢渣水化对水化速率的贡献很低。但钢渣变粗,需要包裹钢渣的水量减少,水泥颗粒周围水量增大,有利于铝酸盐水化,从而提高第1放热峰。

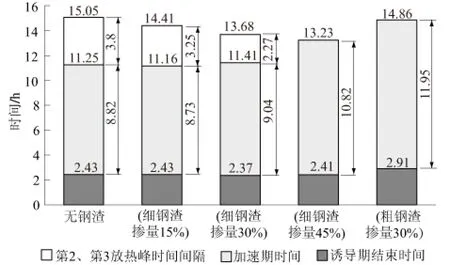

为进一步研究钢渣粉对水化速率的影响,将诱导期结束时间和加速期时间绘制如图4所示。

图4 水泥水化速率曲线各阶段对应时间Fig.4 End time of induction period andacceleration time

第1放热峰结束便进入诱导期,这一时期钙矾石在铝酸盐表面形成,阻止其进一步反应,伴随着C-S-H凝胶结晶成核的形成,以及Ca2+溶解。Ca2+需要达到饱和才能继续水化。随后引起水泥熟料,尤其是C3S的水化,形成第2放热峰。第2放热峰出现时,胶凝材料终凝已经结束。诱导期结束时间通常和初凝时间对应。

一般认为,钢渣因C3S,β-C2S结晶度较高,含量较少,活性较低,延迟凝结时间[2-3]。钢渣粉加入,延长初凝和终凝时间的机理目前仍不明确。有的研究认为,这是由于低Al2O3含量,高MgO,高MnO含量造成的。但是在Kourounis等[2]的研究中,Al2O3含量很高,MgO和MnO含量很低,却造成了同样的问题。Altun等[3]的研究却认为,MgO含量增加,只有终凝时间延长;尽管不同细度的钢渣粉都延缓凝结时间,但越细,凝结时间越短。

从图4可以看出,钢渣细度显著影响钢渣-水泥复合体系的凝结时间。细钢渣缩短诱导期结束时间,粗钢渣增大诱导期时间。细钢渣掺量为15%的水泥加速期缩短;细钢渣掺量超过15%和掺粗钢渣加速期时间延长。一般情况下,水泥水化很短暂时间内pH会略>13[16]。水泥水化形成OH-,有助于钢渣粉玻璃态的C3S和C2S水化,钢渣粉-水泥复合体系的碱度增大,诱导期缩短,第2放热峰急剧增大[15],从而延长加速期。

第3放热峰是由于体系石膏消耗完毕,钙矾石向单硫型硫铝酸钙转化所致[17]。从图4可以看出,细钢渣掺量增加,第3放热峰提前。当细钢渣掺量为45%或用粗钢渣的时候,第2和第3放热峰合并。第3放热峰提前主要由钙矾石向AFm转换决定,即nSO3/nC3A摩尔比决定。比例增加,转换提前,当比例为3时不再发生。钢渣中SO3含量仅有0.2%,并且粗钢渣-水泥复合体系第3放热峰滞后于细钢渣-水泥复合体系,说明细钢渣中的SO3更容易溶出,增大nSO3/nC3A摩尔比,从而第3放热峰提前出现。

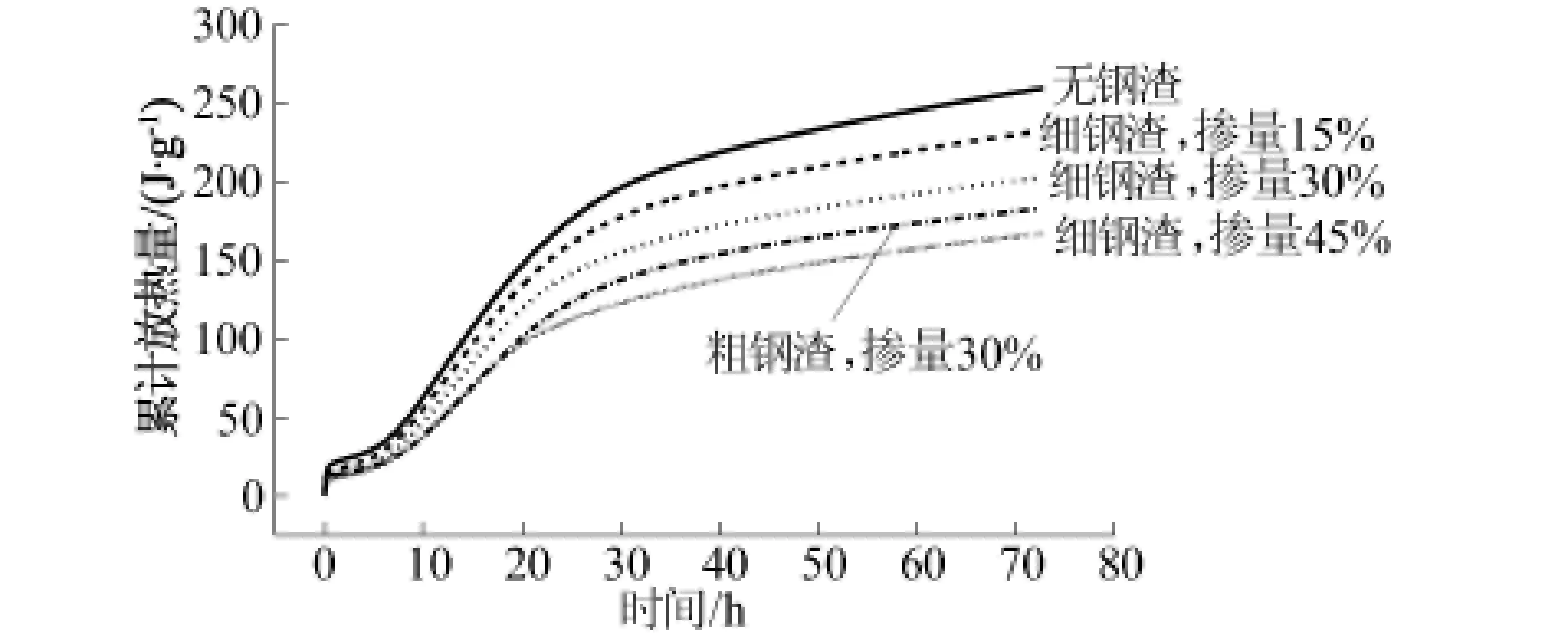

从图5可以看出,钢渣粉作为矿物掺和料,其自身早期水化热约占水泥水化热的10%[8]。另外,钢渣填充效应会增大实际水灰比,提高水泥水化程度,提高单位质量水泥总放热量。尽管钢渣存在物理及化学效应,但由于钢渣中熟料活性低且水泥总用量的减少,钢渣粉-水泥复合体系实测总放热量低于纯水泥体系。细钢渣-水泥复合体系总放热量大于粗钢渣水泥复合体系,这应该是由于细钢渣粉结晶成核作用的效果,具体将在下文分析。

图5 水泥累计放热曲线Fig.5 Curves of cumulative heat release of cement

3.2 水化动力学

本文用水化动力学方程(式(1))来模拟水泥基材料水化。其中,水化度用式(2)计算,最大放热量Qmax用Knudson水化动力学方程(式(3))计算。

(1)

(2)

(3)

式中:α是体系水化度;K是速率常数;t是水化龄期;Q(t)是t时刻的累计放热量;t0是诱导期结束时间;t50是放热量达到Qmax的50%的时间;n是和水化机理相关的常数。n<1,水化过程由结晶动力学控制;n≈1,表明水化过程由相边界反应控制;n≥2,表明水化反应由扩散过程控制。

ln[1-(1-α)1/3]和ln(t-t0)关系曲线如图6所示,ln(t-t0)从小到大3段拟合直线分别表示复合胶凝材料加速期、减速期和稳定期,拟合系数R2都>0.99。水化动力学参数如表2所示。

图6 水化动力学模拟Fig.6 Simulation of hydration kinetics

掺料名称掺量/%nK加速期减速期稳定期加速期减速期稳定期无钢渣0.874 7 1.258 9 2.188 8 0.012 94 0.006 98 0.002 10 细钢渣150.829 2 1.218 8 2.204 8 0.014 45 0.007 75 0.002 17细钢渣300.778 6 1.330 4 2.260 9 0.016 01 0.006 65 0.002 04细钢渣450.784 7 1.400 2 2.009 6 0.015 28 0.005 32 0.002 25粗钢渣 300.783 3 1.254 92.190 1 0.015 18 0.007 07 0.002 13

从表2可以看出:

(1)加速期n<1,说明加速期是结晶成核与晶体生长控制阶段;细钢渣粉掺量增加,n值先降低后略微升高;相同掺量下,粗钢渣粉-水泥复合体系n值大于细钢渣粉-水泥复合体系。根据吴学权[18]研究,n值与反应阻力相关,n值越大,反应阻力越大。因此,反应阻力随着钢渣掺量的增加,先降低后略微增大;粗钢渣粉的反应阻力大于细钢渣粉。

钢渣作为早期掺和料,主要表现出形态效应、填充效应和不均匀成核效应。仅仅当钢渣比表面积较大时具有加速水泥水化效应。当矿粉比表面积为468 m2/kg时(水泥熟料比表面积为380 m2/kg),表现出较小的加速效应,然而,当钢渣和水泥比表面积接近时,很难表现出成核效应对加速的影响[5, 19]。本文用到的细钢渣粉比表面积为517 m2/kg,远大于水泥的比表面积,因此,结晶成核促进水泥水化起到一定作用。粗钢渣比表面积为274 m2/kg,小于水泥的比表面积,因此,与水泥相比,尽管钢渣活化能高于水泥,但反应活性低[20],且钢渣粉填充效应及自身水化作用对反应阻力的降低仍起到一定作用。

(2)稳定期n>2,扩散速率控制反应进程。由于反应机理的不同,加速期反应速率常数是稳定期的6~8倍。n值随着钢渣掺量的增大先增大后减小,当掺量为45%的时候,复合体系n值小于纯水泥浆体;细钢渣-水泥复合体系n值大于粗钢渣-水泥体系n值。说明扩散阻力随着钢渣粉掺量增加先增大后降低,钢渣比表面积增大,扩散阻力增大。

(3)稳定期扩散阻力控制阶段,也就是说水化产物越多,越致密,扩散阻力越大。随着钢渣掺量增大到30%时,颗粒表面反应产物要更致密;但当继续增大钢渣粉掺量,由于水泥相对含量降低及水灰比增大,反应产物致密程度反而降低。钢渣比表面积增大,有利于提高反应产物的致密程度。

本文中n>1,说明反应机理是由相边界反应和扩散过程共同控制。反应速率常数随着掺量增加而降低。增大钢渣比表面积,反应速率常数变大。

4 结 论

(1)钢渣粉掺量降低,第1放热峰增大。钢渣粉比表面积降低,第1放热峰增大。一般认为,钢渣粉延长诱导期,但从本文试验分析,钢渣粉细度显著影响诱导期结束时间,细钢渣粉缩短诱导期,粗钢渣延长诱导期。细钢渣掺量为15%,加速期缩短,细钢渣掺量超过15%,加速期延长。细度或掺量增加,第3放热峰提前。总放热量随细钢渣掺量增加而降低,随比表面积增大而提高。

(2)加速期是结晶成核与晶体生长控制阶段。钢渣掺入降低了反应体系的结晶成核与晶体生长阻力。结晶成核与晶体生长阻力随着钢渣掺量的增加,先降低后略微增大。粗钢渣粉的结晶成核与晶体生长的反应阻力大于细钢渣粉。

(3)减速期受到相边界反应及扩散速率同时控制,反应速率常数随着掺量增加而降低。增大钢渣比表面积,反应速率常数变大。

(4)稳定期扩散速率控制反应进程。由于反应机理的不同,加速期反应速率常数是稳定期的6~8倍。说明钢渣粉掺量增加,扩散阻力随着掺量增加先增大后降低。钢渣比表面积增大,扩散阻力增大。