自吸泵有限元分析

林海斌,孙俊雯,詹昌海,伍鹏,赵子龙,李金富,樊健

(衢州学院机械工程学院,浙江 衢州 324000)

0 引言

自吸泵属自吸式离心泵,属于普通离心泵的改良版,具有自吸水能力强、安装方便、传输效率高、结构紧凑等一系列优点[1-8]。自吸泵管路中无需安装底阀,工作前只需保留泵体内储有定量引液即可,大大简化了管路系统,改善了工作条件,降低了对工作环境的要求,广泛应用于石油、化工、农业等方面。而自吸泵壳体作为自吸泵的主要结构,起着固定自吸泵泵体以及承受大量高速水流冲击的作用,因此自吸泵壳体的稳定性是检验自吸泵工作稳定性的一大重要指标。基于此,本作品提出了一种针对自吸泵壳体性能的有限元分析,通过Solidworks三维建模软件[9-11]对自吸泵壳体进行三维建模,通过Simulation软件对自吸泵壳体进行有限元分析,分析自吸泵壳体在自然条件下的载荷承受能力,初步估计壳体的工作稳定性,为后续进一步研究自吸泵壳体提供较好的依据[12-14]。

1 有限元分析步骤

新建算例:打开SolidWorks软件的中的Simulation模块,进行算例新建,并进行相关参数设定(如图1所示)。(包括算例名称、单位系统、压力/应力单位、运算结果文件存储路径、数字格式、小数位数的设定)

材料选定:选定材料应用于整个泵壳体。在本次研究中,将以铝质1060合金与灰铸铁为主要材料选定对象,铝质1060合金弹性模量69000N/mm2,泊松比0.33,质量密度2700kg/mm2;灰铸铁弹性模量66178.1N/mm2,泊松比0.27,质量密度7200kg/mm2;并进行有限元对比分析。

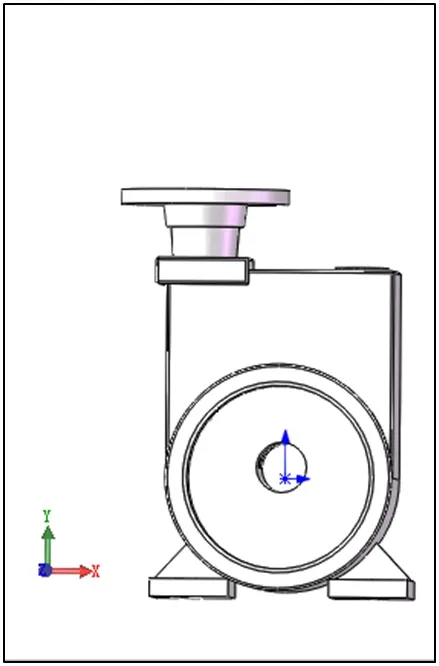

图1 算例新建图Fig.1 New example

图2 泵底部夹具添加图Fig.2 Pump bottom fixture add drawing

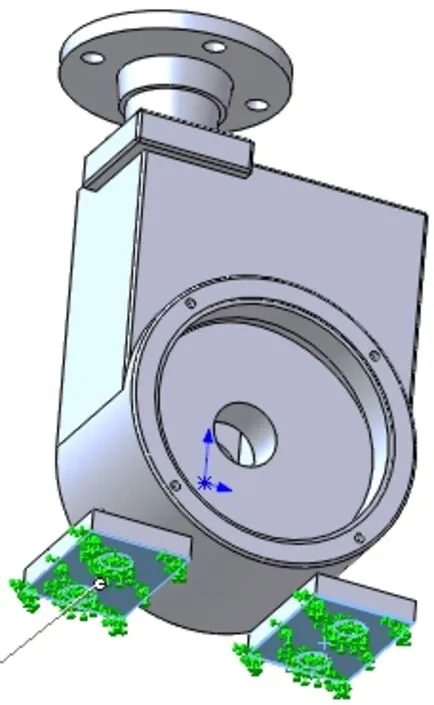

几何体固定:为了完成一个静态分析,模型必须被正确约束,使之无法移动。在本次研究过程中,采用定义夹具对泵底部支撑板块进行固定,以保证泵体在各个方向无运动状态(如图2所示)载荷添加:在此过程中,对模拟实体受力面进行模拟加载(如图3所示),模拟现实中的外部压力,为有限元分析进行加载准备。

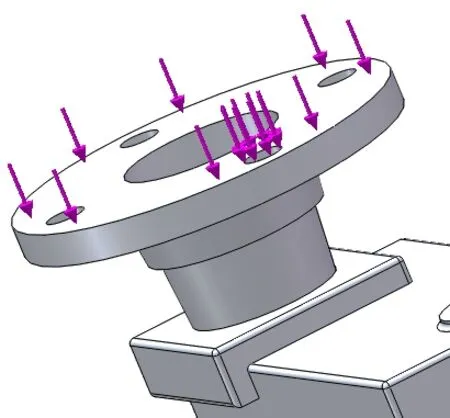

图3 表面施载图Fig.3 Surface load diagram

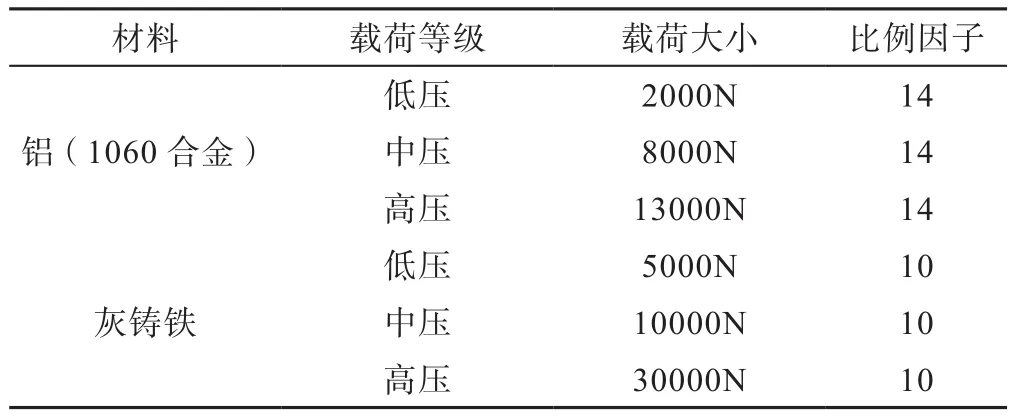

表1 载荷等级分配表Table 1 load level distribution table

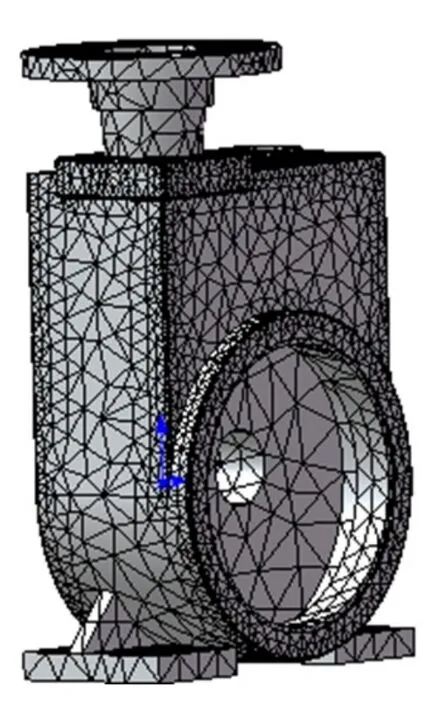

图4 1060合金自吸泵网格划分Fig.4 1060 alloy self-priming pump mesh division

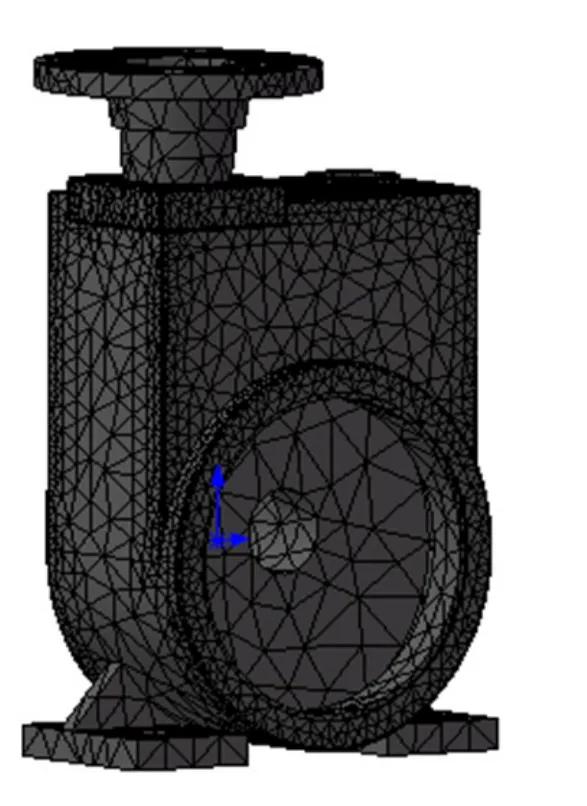

图5 灰铸铁自吸泵网格划分Fig.5 Mesh division of grey cast iron self-priming pump

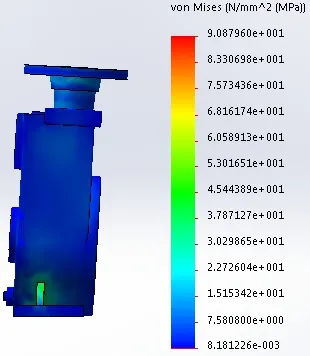

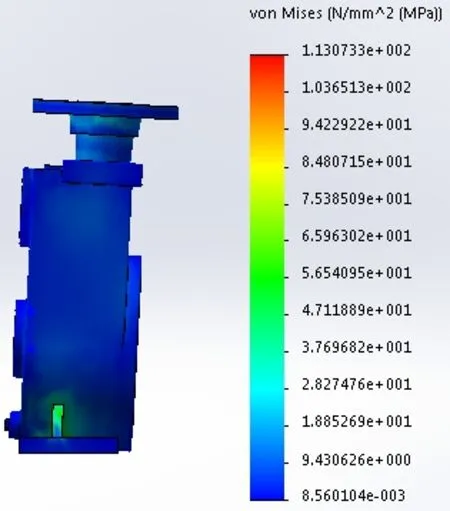

图 6 1060合金泵壳体低压应力图Fig.6 1060 low pressure stress diagram of alloy pump housing

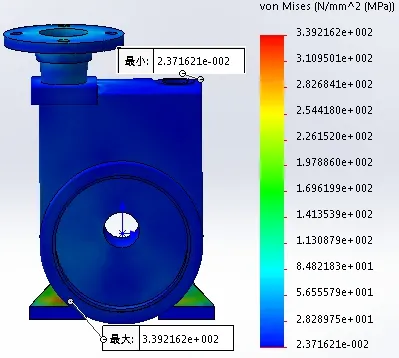

图 7灰铸铁泵壳体低压应力图Fig.7 Low pressure stress diagram of grey cast iron pump housing

但在此次研究过程中,需要进行的是对两种不同材料的自吸泵,在同一受压平面,施加不同等级的压力(如表1所示),分析两种材料的自吸泵在不同的在载荷下应力和位移的变化,观察自吸泵前后发生的变化[10]。因此,在此过程中,模拟泵壳体受压情况,将载荷受压于输出连接器面上(如图3所示)。

网格划分:在任何CFD (Computational Fluid Dynamics)问题上,都要对网格划分进行敏感性分析,以保证结果的独立性。SolidWorks Simulation中使用高级技术指令,将模型进行网格划分,划分为多个几何单元。选择基于曲率的网格,使用良好的网格密度生成网格,有利于几何体的细小特征处获得精确的结果(如图4、5所示)。

运行算例:将建模完成的待分析模型进行算例分析,以得到相应的模拟结果。

2 有限元分析结果对比

(1)最大应力与最小应力分析

图 8 1060合金泵壳体低压应力侧视图Fig.8 1060 side view of low pressure stress of alloy pump housing

图9 灰铸铁泵壳体低压应力侧视图Fig.9 Side view of low pressure stress of grey cast iron pump housing

经过有限元分析算例的运行,两种不同材料的泵壳体得到了不同的应力结果,以下是算例运行后的最大应力位置与数值显示和最小应力位置与数值显示:

图6为给予1060合金材料泵壳2000N(低压)外部载荷时的有限元分析最大应力和最小应力产生位置与详细应力数值;图7为给予灰铸铁材料泵壳体5000N(低压)的外部载荷时的有限元分析最大应力与最小应力产生位置与详细应力数值。图 8和图9分别为低压情况下的1060合金泵壳体应力侧视图和灰铸铁泵壳体应力侧视图。

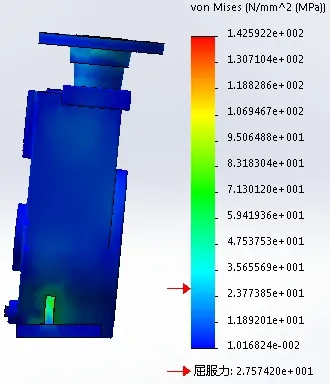

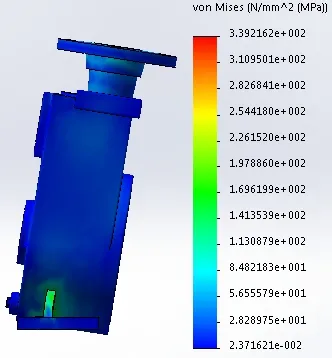

图10为给予1060合金材料8000N(中压)外部载荷时的有限元分析最大应力和最小应力产生位置与详细应力数值;图11为给予灰铸铁材料泵壳体10000N(中压)的外部载荷时的有限元分析最大应力与最小应力产生位置与详细应力数值。图12和图13分别为中压情况下的1060合金泵壳体应力侧视图和灰铸铁泵壳体应力侧视图。

图 10 1060合金泵壳体中压应力图Fig.10 1060 pressure stress diagram of alloy pump housing

图 11 灰铸铁泵壳体中压应力图Fig.11 Pressure stress diagram of grey cast iron pump housing

图 12 1060合金泵壳体中压应力侧视图Fig.12 1060 side view of pressure stress in casing of alloy pump

图14为给予1060合金材料13000N(高压)外部载荷时的有限元分析最大应力和最小应力产生位置与详细应力数值;图15 为给予灰铸铁材料泵壳体30000N(高压)的外部载荷时的有限元分析最大应力与最小应力产生位置与详细应力数值。图16和图17分别为高压情况下的1060合金泵壳体应力侧视图和灰铸铁泵壳体应力侧视图。

通过对不同材料在施加不同载荷的情况下,因材料的不同和施加的载荷不同,在应力变化方面也出现了不一样的变化。

图 13 灰铸铁泵壳体中压应力侧视图Fig.13 Medium pressure side view of gray cast iron pump housing

图 14 1060合金泵壳体高压应力图Fig.14 1060 alloy pump shell high pressure stress diagram

图 15 灰铸铁泵壳体高压应力图Fig.15 High pressure stress diagram of grey cast iron pump shell

图 16 1060合金泵壳体高压应力侧视图Fig.16 1060 side view of high pressure stress of alloy pump housing

图17 灰铸铁泵壳体高压应力侧视图Fig.17 Side view of high pressure stress of grey cast iron pump housing

在施加载荷为低压情况下,当选择材料为铝质1060合金材料时,为其施加载荷为2000N(低压)时,产生应力的最大值为2.173131×106Pa,产生应力的最小值为2.094531×103Pa;当选择材料为灰铸铁时,为其施加载荷为5000N(低压)时,产生的最大应力值为5.679958×106Pa,产生应力的最小值为5.458775×103Pa,同时,两种材料的壳体产生应力最大的位置在与施加载荷方向垂直向下的泵壳体支撑部的筋上,产生的最小应力的位置在输出连接器与泵出口的圆角处;当施加载荷为中压(铝制1060合金为5000N,灰铸铁为10000N)时,铝制1060合金产生的最大应力值为9.08796×107Pa,其位置在与施加载荷方向垂直向下的泵壳体支撑部的筋上,产生的最小应力值为8.181226×103Pa,其位置在输出连接器与泵出口的圆角处,灰铸铁产生的最大应力值为1.130773×108Pa,其位置同样在与施加载荷方向垂直向下的泵壳体支撑部的筋上,产生的最小应力值为8.560104×103Pa,但产生的位置有所变化,位于泵输出孔的另一侧的棱边圆角处;当施加载荷为高压(铝制1060合金为13000N,灰铸铁为30000N)时,铝制1060合金所产生的最大应力值为1.425922×108Pa,产生的位置在与施加载荷方向垂直向下的泵壳体支撑部的筋上,产生的最小应力值为1.016824×104Pa,产生的位置在泵输出孔的另一侧的棱边圆角处,灰铸铁产生的最大应力在3.392162×108Pa,产生的位置在与施加载荷方向垂直向下的泵壳体支撑部的筋上,产生的最下应力值为2.371621×104Pa,产生的位置在泵输出孔的另一侧的棱边圆角处。

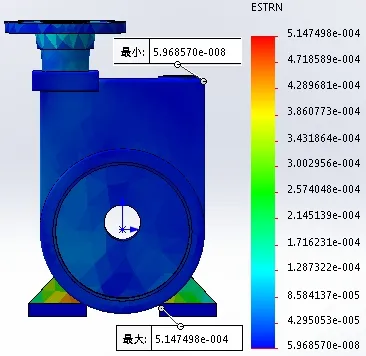

图 18 1060合金泵壳体低压应变图Fig.18 1060 low pressure strain diagram of alloy pump housing

图 19 灰铸铁泵壳体低压应变图Fig.19 Low pressure strain diagram of grey cast iron pump housing

由以上图表与数据分析,可以知道,泵壳体在承受载荷时其产生的最大应力位置与泵壳体材料和施加载荷的大小无关,其最大应力数值因材料的选择与施加载荷不同而变化,而产生的最小应力值与产生的位置因泵壳体的材料和施加的载荷的不同而不同。

图 20 1060合金泵壳体低压应变侧视图Fig.20 1060 side view of low pressure strain of alloy pump housing

图21 灰铸铁泵壳体低压应变侧视图Fig.21 Side view of low pressure strain of grey cast iron pump housing

(2)最大应变与最小应变分析

通过对两种材质的泵壳体进行不同载荷情况下的有限元分析,同样也等到了不同的应变结果,具体结果如下文所述。

图18为铝制1060合金材料泵壳体在施加载荷为2000N(低压)时所产生的最大应变数值和最小应变数值与相应的产生的位置,图19为灰铸铁材料的泵壳体在施加载荷为5000N(低压)时所产生的最大应变数值与最小应变数值和相应的产生的位置。图20和图21分别为低压情况下的1060合金泵壳体应变侧视图和灰铸铁泵壳体应变侧视图。

图 22 1060合金泵壳体中压应变图Fig.22 1060 medium pressure strain diagram of alloy pump housing

图 23 灰铸铁泵壳体中压应变图Fig.23 Medium pressure strain diagram of grey cast iron pump housing

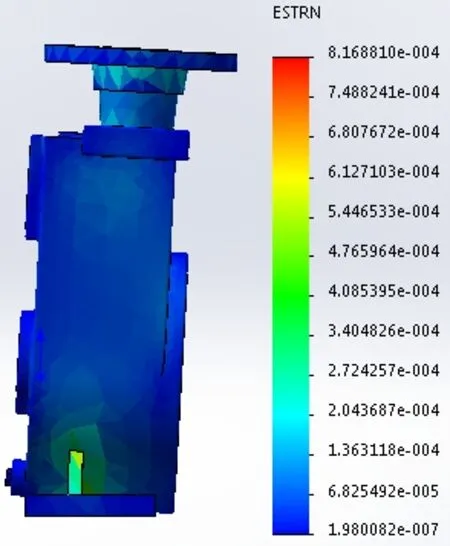

图22为1060合金材料泵壳体在施加载荷为8000N(中压)时所产生的最大应变数值和最小应变数值与相应的产生的位置,图23为灰铸铁材料泵壳体在施加载荷为10000N(中压)时所产生的最大应变数值和最小应变数值与相应的产生的位置。图24和图25分别为中压情况下的1060合金泵壳体应变侧视图和灰铸铁泵壳体应变侧视图。

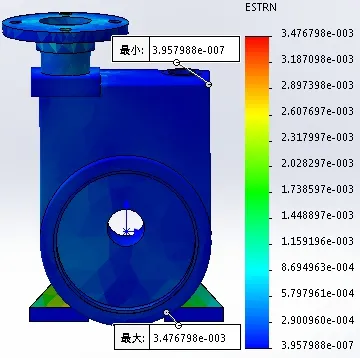

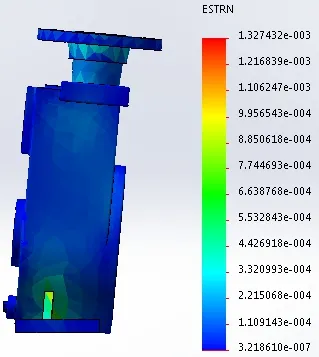

图26为铝制1060合金材料泵壳体在施加载荷为13000N(高压)时产生的最大应变数值和最小应变数值与相应的产生位置,图27为灰铸铁材料泵壳体在施加载荷为30000N(高压)时产生的最大应变数值和最小应变数值与相应的产生的位置。图28和图29分别为高压情况下的1060合金泵壳体应变侧视图和灰铸铁泵壳体应变侧视图。

图 25 灰铸铁泵壳体中压应变侧视图Fig.25 Medium pressure strain side view of grey cast iron pump housing

图 24 1060合金泵壳体中压应变侧视图Fig.24 1060 medium pressure strain side view of alloy pump housing

通过对不同材质的泵壳体,在施加不同大小的载荷情况下的有限元分析,其应变变化也是不一样的。

图26 1060合金泵壳体高压应变图Fig.26 1060 high pressure strain diagram of alloy pump housing

图27 灰铸铁泵壳体高压应变图Fig.27 High pressure strain diagram of grey cast iron pump housing

当给予铝制1060合金泵壳体施加载荷为2000N时(低压),其产生的最大应变为2.042124×10-4mm,位置在与载荷垂直方向下的另一块底部支撑的支撑板上,产生的最小应变为2.911230×10-8mm,其位置在泵输出孔的另一侧的棱边圆角处,当给予灰铸铁材料泵壳体施加载荷为5000N(低压)时,其产生的最大应变为5.147498×10-4mm,位置在与载荷垂直方向下的另一块底部支撑的支撑板上,产生的最小应变为5.968570×10-8mm,位置在泵输出孔的另一侧的棱边圆角处;当给予铝制1060合金泵壳体施加载荷为8000N(中压)时,其产生的最大应变为8.168810×10-4mm,位置在与载荷垂直方向下的另一块底部支撑的支撑板上,产生的最小应变为1.980082×10-7mm,位置在输出连接器与输出孔连接处的圆角处,当给予灰铸铁材料泵壳体施加载荷为10000N(中压)时,其产生的最大应力为1.029500×10-3mm,位置在与载荷垂直方向下的另一块底部支撑的支撑板上,产生的最小应变为1.193714×10-7mm,位置在泵输出孔的另一侧的棱边圆角处;当给予铝制1060合金泵壳体施加载荷为13000N(高压)时,其产生的最大应变为1.327381×10-3mm,位置在与载荷垂直方向下的另一块底部支撑的支撑板上,产生的最小应变为1.892701×10-7mm,位置在泵输出孔的另一侧的棱边圆角处,当给予灰铸铁材料泵壳体施加载荷为30000N(高压)时,其产生的最大应力为3.476798×10-3mm,位置在与载荷垂直方向下的另一块底部支撑的支撑板上,产生的最小应变为3.957988×10-7mm,泵输出孔的另一侧的棱边圆角处。

图 28 1060合金泵壳体高压应变侧视图Fig.28 1060 side view of high pressure strain of alloy pump housing

图 30 1060合金泵壳体低压位移图Fig.30 1060 low pressure displacement diagram of alloy pump housing

根据以上图片与数字数据,可以得知,对不同种材料的泵壳体施加不同的载荷时,也会产生不同的应变大小,但不管是何种材料的泵壳体,其产生的最大应变位置都是在与载荷垂直方向下的另一块底部支撑的支撑板上,最大应变数值与最小应变数值因载荷大增大而增大,因载荷变小而数值也会变小。

图 29 灰铸铁泵壳体高压应变侧视图Fig.29 Side view of high pressure strain of grey cast iron pump housing

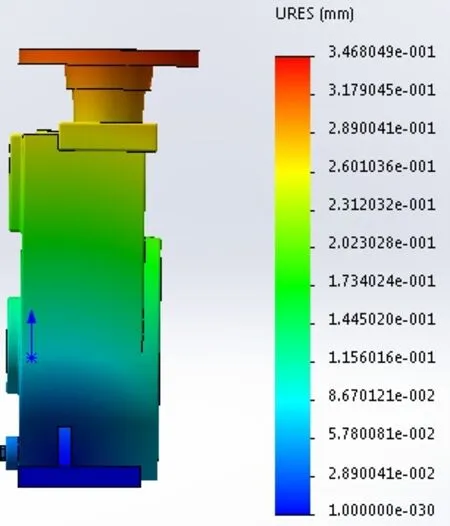

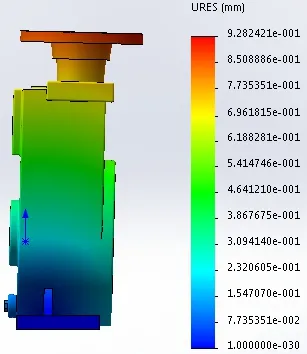

图 32 1060合金泵壳体低压位移侧视图Fig.32 1060 side view of low pressure displacement of alloy pump housing

(3)最大位移与最小位移分析

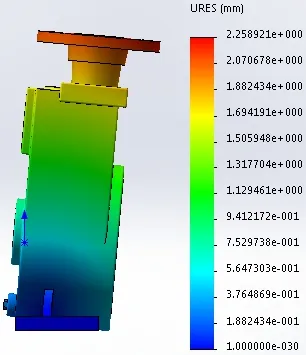

不管泵壳体为何种材料,当为泵壳体施加不同大小的载荷时,泵壳体的相应位置也会产生相应的位移变化,以下是铝制1060合金和灰铸铁两种材料的泵壳体在不同载荷下进行有限元分析形成的位移变化图。

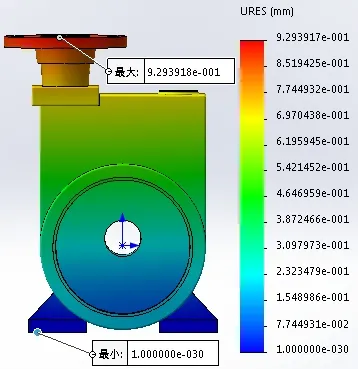

图 31 灰铸铁泵壳体低压位移图Fig.31 Low-pressure displacement diagram of grey cast iron pump housing

图 34 1060合金泵壳体中压位移图Fig.34 1060 medium pressure displacement diagram of alloy pump housing

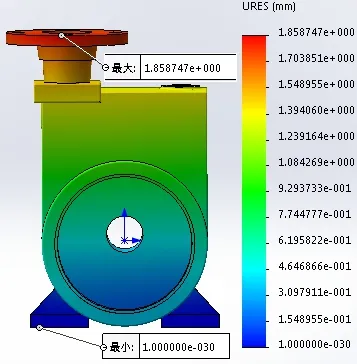

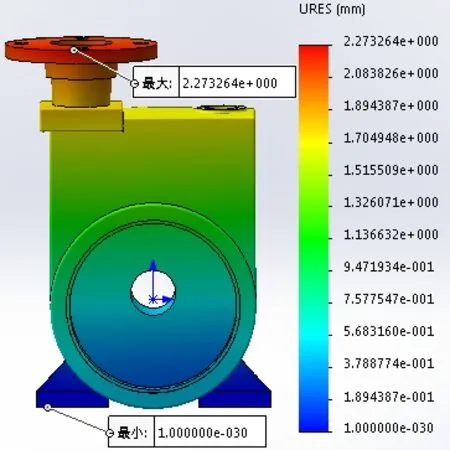

图30为铝制1060合金材料泵壳体在施加载荷为2000N(低压)时经过有限元分析所产生的与最大最小位移值及产生的位置,图31为灰铸铁材料泵壳体在施加载荷为5000N(低压)时,经过有限元分析所产生的与最大最小位移值及产生的位置。图32和图33分别为低压情况下的1060合金泵壳体位移侧视图和灰铸铁泵壳体位移侧视图。

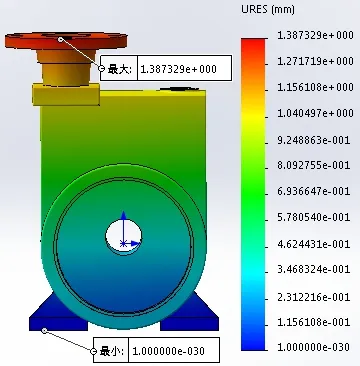

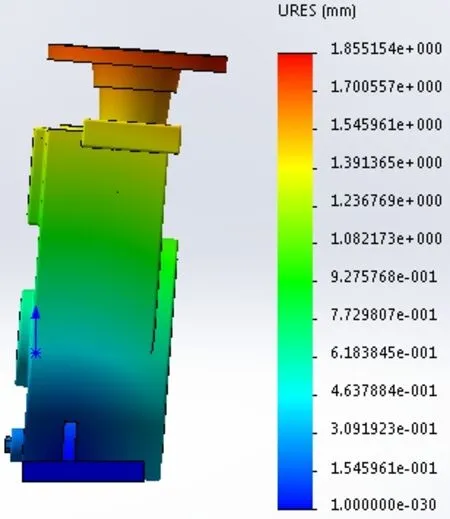

图34铝制1060合金材料泵壳体在施加载荷为8000N(中压)时经过有限元分析所产生的与最大最小位移值及产生的位置,图35为灰铸铁材料泵壳体在施加载荷为10000N(中压)时,经过有限元分析所产生的与最大最小位移值及产生的位置。图36和图37分别为中压情况下的1060合金泵壳体位移侧视图和灰铸铁泵壳体位移侧视图。

图 33 灰铸铁泵壳体低压位移侧视Fig.33 Side view of low pressure displacementof grey cast iron pump housing

图 36 1060合金泵壳体中压位移侧视图Fig.36 1060 side view of medium pressure displacement of alloy pump housing

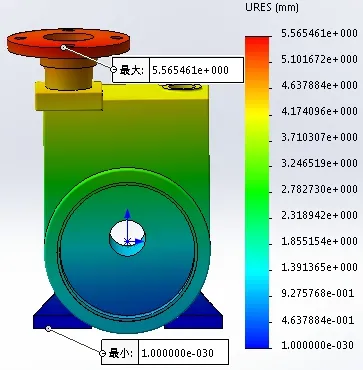

图38 铝制1060合金材料泵壳体在施加载荷为13000N(高压)时经过有限元分析所产生的与最大最小位移值及产生的位置,图39为灰铸铁材料泵壳体在施加载荷为30000N(高压)时,经过有限元分析所产生的与最大最小位移值及产生的位置。图40和图41分别为高压情况下的1060合金泵壳体位移侧视图和灰铸铁泵壳体位移侧视图。

根据对不同材料的泵壳体,在不同载荷施加情况下,产生的位移量也是不一样,以下是不同材料泵壳体在不同载荷施加的情况下所产生的极限位移数值与相应地方。

图35 灰铸铁泵壳体中压位移图Fig.35 Medium pressure displacement diagram of grey cast iron pump housing

图 38 1060合金泵壳体高压位移图Fig.38 1060 high pressure displacement diagram of alloy pump housing

当选择的材料为铝制1060合金时,为其施加载荷为2000N(低压)时,所产生的最大位移量为3.475264×10-1mm,所产生的最小位移量为0mm,当选择的材料为灰铸铁时,为其施加载荷为5000N(低压)时,所产生的最大位移量为9.293918×10-1mm,所产生的最小位移量为0mm;当选择材料为铝制1060合金,为其施加载荷为8000N(中压)时,所产生的最大位移量为1.387329mm,最小位移量为0mm,为材料选取为灰铸铁的泵壳体施加载荷为10000N(中压)时,所产生的最大位移量为1.858747mm,最小位移量为0mm;当选择的材料为铝制1060合金时,为其施加载荷为13000N(高压)时,所产生的最大位移量为2.273264mm,所产生的最小位移量为0mm,当选择的材料为灰铸铁时,为其施加载荷为30000N(高压)时,所产生的最大位移量为5.565461mm,所产生的最小位移量为0mm。因此研究发现自吸泵壳体最大位移量的位置都是在泵输出连接器表面受力处,最小位移量的位置都是在支撑部件底部且都为0mm,与自吸泵壳体的材质和所受的载荷大小无关。从图3-33、3-37、3-41、3-34、3-38可以得知,在同一种材料情况下,泵壳体产生的最大位移量随着载荷的增大而变大,并且从受力表面到泵底部,其产生的位移量随着减小。

图 37 灰铸铁泵壳体中压位移侧视图Fig.37 Side view of mid-pressure displacement of grey cast iron pump housing

图 39 灰铸铁泵壳体高压位移图Fig.39 High pressure displacement diagram of grey cast iron pump housing

图 40 1060合金泵壳体高压位移侧视图Fig.40 1060 side view of high pressure displacement of alloy pump housing

图 41 灰铸铁泵壳体高压位移侧视图Fig.41 High pressure displacement side view of grey cast iron pump housing

3 结论

本文利用Simulation软件对自吸泵壳体进行有限元分析,获得其相关数据,从而提高自吸泵的整体使用性能。通过研究初步发现自吸泵壳体所受力的最大应力、最大应变和最大位移的位置与自吸泵壳体的材质和所受载荷大小无关。其产生的最大应力位置都在与施加载荷方向垂直向下的泵壳体支撑部的筋上,其产生的最大应变位置都是在与载荷垂直方向下的另一块底部支撑的支撑板上,其最大的位移量的位置都是在泵输出连接器表面受力处,其数值都随载荷的增大而增大,而产生的最小应力值和最小应变值与产生的位置因选择的材料与施加的载荷不同而不同,最小位移量的位置都是在支撑部件底部且都为0mm。在实际应用时可以有选择地对自吸泵壳体相应部位进行加固。