数控加工参数对FDM成型精度影响研究

李 彬,张 捷,康徐红,顾 海

(南通理工学院 机械工程学院,江苏 南通 226002)

1 引言

熔融沉积成型工艺(FDM,Fused Deposition Modeling)是快速成型技术的一种工艺,属于增材制造领域[1-2]。由于其结构简单,操作方便,使用、维护成本较低,可使用无污染的材料,可在办公环境下使用等优势,FDM工艺已成为目前应用最为普及的3D打印技术之一[3-4]。其基本原理是通过层层叠加堆积材料从而得到原型或零件[5]。由于“台阶效应”,FDM成型件表面有较明显的条纹,因此需要对FDM成型件进行后处理[6-7],如去除支撑、打磨。打磨常使用的工具是锉刀和砂纸,但容易伤到打印对象和操作人员;也可使用打磨机、砂轮机、喷砂机等设备,但对成型件表面处理并不均匀[8]。利用数控加工对FDM成型件进行加工可以有效的提高成型件的表面质量[9-10]。

着重从影响数控加工表面精度的工艺参数:主轴转速、进给速度、切削深度等三个方面进行实验研究,分析其对FDM成型件的加工误差和表面粗糙度的影响,以确定最小加工误差和最小表面粗糙度所对应的最优加工参数,这对FDM成型件的后处理具有理论指导意义。

2 实验方法

2.1 实验过程

采用Solidworks软件进行样件的三维建模,样件为高度50mm,直径25mm的圆柱,然后保存为STL格式的文件。

采用Enstart-S型3D打印机打印样件,先将文件导入打印机控制软件3dStart,试样竖直摆放,然后进行切片并生成打印路径,最后开始打印。打印过程,如图1所示。

图1 打印过程Fig.1 The Printing Process

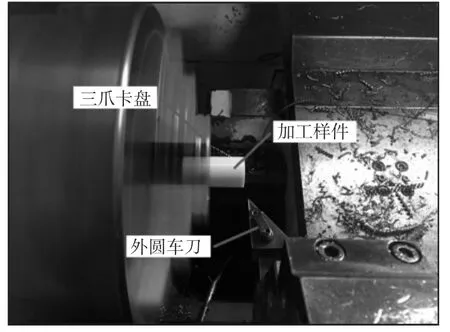

成型材料为直径为1.75mm的PLA线材。具体的成型工艺参数:打印速度为60mm/s,挤出速度为45mm/s,喷头温度为195℃,打印层厚为0.2mm,喷嘴直径为0.3mm,外圈实心层为1层,填充线间距为0mm。数控加工采用FANUC-0i数控车床,加工时开切削液,从而避免加工温度过高导致的塑件弹性变形。加工过程,如图2所示。为获得可靠的实验数据,每组实验分别用3个样件进行数控加工。将打印后及数控加工后的样件分别在室内通风干燥的环境静置24h,利用(25~50)mm千分尺对样件间隔5mm,测量10次直径,取平均值,分别为Φ前、Φ后。采用时代TR200型手持式表面粗糙度仪进行表面粗糙度Ra的测量,测量5次,取平均值。

图2 加工过程图Fig.2 The Machining Process

2.2 实验方法

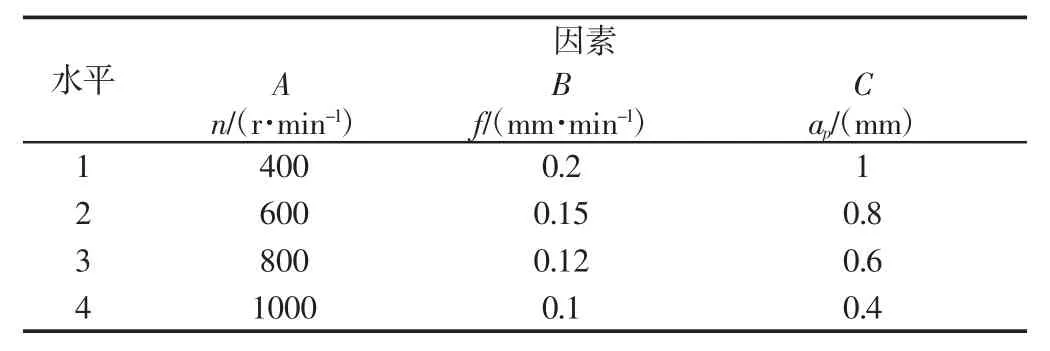

采用正交试验法进行实验分析。选择主轴转速n、进给速度f和切削深度ap作为影响因素[11],分别定为因素A、B、C,各因素选择4个水平进行数控加工实验,选用三因素四水平的正交表L16(43),正交试验因素水平表,如表1所示。

表1 因素水平表Tab.1 Factors and Levels

3 实验结果与分析

将数控加工FDM样件的加工误差及表面粗糙度作为考核指标。其中,加工误差值为(Φ后-Φ前)/2。取3个样件的加工误差平均值和表面粗糙度Ra平均值作为考核结果。实验结果,如表2所示。从表2中可以看出,加工误差均为负值,说明实际切削量比理论切削量小,主要是由于PLA作为工程塑料,具有较大的回弹性[12]。为了方便分析,将其绝对值进行正交试验分析。

3.1 加工误差

实验结果的极差图,如图3所示。工艺水平与加工误差的关系图,如图4所示。其反映了数控加工工艺参数对加工误差的影响程度。从图3中可以看出,数控加工工艺参数对加工误差的影响从大到小依次为:主轴转速>切削深度>进给速度。

图3 实验结果极差分析Fig.3 The Range Analysis of Experimental Results

图4 工艺水平与加工误差关系图Fig.4 The Curves of the Level-Machining Error

从图4中可以看出,随着主轴转速的增大,加工误差呈先减小后增大,最后减小的趋势。当主轴转速n=600r/min时,加工误差最小;当n=800r/min时,加工误差最大。分析认为,这主要与FDM成型件的成型工艺有关。3D打印时,成型件每一层厚的外圈有一层实心层(宽度为0.3mm),实心层内部则是由若干条相同宽度的填充线平行排布且相互连接。相邻层则为相互垂直分布。当一定主轴转速时,条层切削厚度正好处于条层之间,使得切削力最小,从而得到最高精度。加工误差随切削深度的减小而减小,当切削深度小于1mm时,加工误差趋于平缓。这是因为随着切削深度的增大,切削力显著增加,从而影响到塑件的加工误差。对于影响程度较小的进给速度,从图3可以看出,随着进给速度的增加,加工误差先增大然后逐渐减小,但加工误差的变化程度最小。

3.2 表面粗糙度

工艺水平与表面粗糙度的关系图,如图5所示。其反映了主轴转速、进给速度和切削深度对表面粗糙度的影响趋势。结合图3和图5可以看出,数控加工工艺参数对表面粗糙度的影响从大到小依次为:进给速度>切削深度>主轴转速。这是因为塑件表面粗糙度值随进给速度的增加而增加,因此加工时应选择合适的进给速度和切削深度。提高主轴转速可以缩短切削时间,提高生产率,且切削力不会增大,塑件表面粗糙度也几乎不受主轴转速的影响。

图5 工艺水平与表面粗糙度关系图Fig.5 The Curves of the Level-Surface Roughness

从图5中可以看出,表面粗糙度随着进给速度的减小而逐渐减小,变化趋势与理论一致。随着切削深度的减小,表面粗糙度先逐渐增大然后减小。因为实际加工过程中,在一定的条件下条层的切除厚度适应于条层的宽度。随着主轴转速的增加,其表面粗糙度先增大,然后逐渐减小并趋于平缓。当n=400r/min时,表面粗糙度最小,当n=600r/min时,表面粗糙度最大。

3.3 最佳工艺选择

结合图3和图4可以看出,当主轴转速为600r/min,切削深度为0.4mm,进给速度为0.1mm/min时,能够获得最小的加工误差。经实验验证,其加工件的加工误差达到0.01mm,比16次正交试验中所获得的加工误差均要小。即在加工误差最优的情况下,最佳的加工工艺组合是A2C4B4。结合图4和图5可以看出,当进给速度为0.1mm/min,切削深度为0.4mm,主轴转速为400r/min时,能够获得最小的表面粗糙度。从表3中可以看出,其加工件的表面粗糙度达到1.824μm。即在表面粗糙度最优的情况下,最佳的加工工艺组合是B4C4A1。

4 结论

(1)数控加工作为后处理的一种方式可以有效提高FDM工艺成型件的精度。(2)数控加工参数对加工误差的影响从大到小依次为:主轴转速>切削深度>进给速度。对表面粗糙度的影响从大到小依次为:进给速度>切削深度>主轴转速。(3)较小的进给速度和切削深度可以得到最小的加工误差和最小的表面粗糙度。当ap=0.4mm,f=0.1mm/min时,n=600r/min时获得的表面加工误差最小;当n=400r/min时,表面粗糙度最小。