新型金属微喷熔滴电磁约束沉积成型方法

姚云飞,魏正英,杜 军,赵光喜

(西安交通大学 机械学院,陕西 西安 710049)

1 引言

增材制造(additive manufacturing,AM)技术是近年来由制造技术、信息技术和新材料技术融合而成一种新型的制造技术。它将零件的CAD数据切片分层,将三维零件转变为一系列二维轮廓信息,根据二维轮廓信息逐点、逐面堆积材料的方法制造实体零件。该技术不需要传统加工的刀具、夹具及多道加工程序,是一种自下而上的自由制造方式[1],由于其工艺的特殊性,增材制造可以实现制造短程化,并且推动大批量制造模式向个性化制造模式转变。

2 问题描述

金属微喷熔滴沉积成形是一种高效率、低能耗、短周期的金属3D打印增材技术[2-5]。该技术的原理为:熔融状态的金属材料在脉冲气压作用下,经坩埚底部微小喷嘴喷出,形成金属熔滴或呈喷射状进行沉积,根据成形零件具体部位的结构精度,对于成形精度低的部位,直接采用金属微喷沉积成形,在零件精度高的部位,对熔融金属施加脉冲压力后,离散成均匀的金属熔滴熔滴成形,按设计要求控制这些均匀金属进行熔滴逐层堆积,最后去除成形过程中需要的支撑,成形出所需的几何零件[4]。

该技术可以根据复杂零件的CAD数据直接沉积成型,无需特殊磨具和昂贵的设备,减少了传统工艺在零件设计、制造过程中约束条件[6]。虽然金属微喷熔滴沉积成形有很多优点,但是由于其受到熔滴直径的限制,导致该工艺成型的零件存在微孔隙,降低了零件的精度和强度性能。为解决金属微喷熔滴沉积成型的零件的微孔隙缺陷,改善制件的强度性能,在原有的成型工艺和电磁铸造工艺基础上,提出一种新型的金属微喷熔滴电磁约束沉积成型3D增材制造方法。文献[7]通过外加磁场控制焊接中熔丝液滴的过渡机理,提高焊缝的力学性能,文献[8]通过加磁场和恒定电场控制金属微喷熔滴的运动,成型传统工艺难以加工的零件。上述方法说明电磁场在微金属熔滴成型的制造业中已有一定的应用,但是目前还没有电磁场对金属熔滴形貌控制的研究。

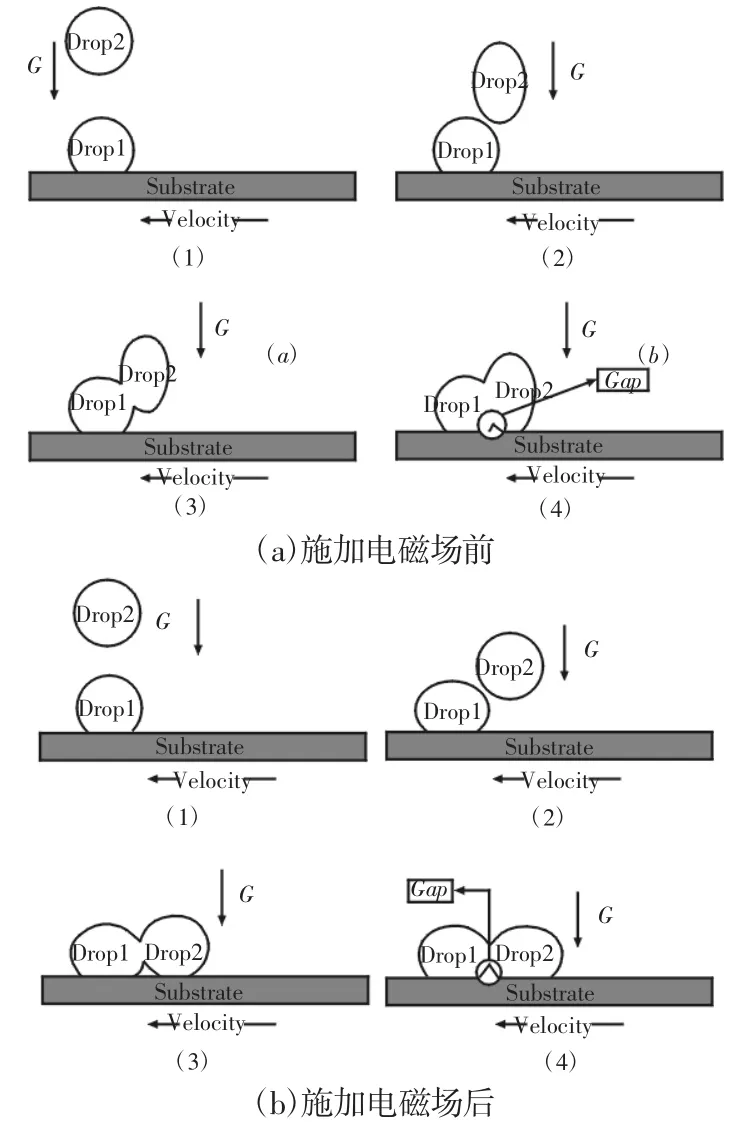

金属微喷熔滴电磁约束沉积成型方法在基板位置附近,布置一通入中频交流电流的线圈,由于电磁感应现象会在金属液滴内部会形成感应电流,因此金属熔滴会受到外部线圈施加的洛伦兹力,从而导致金属液滴内部的对流和其自由表面的变形[8]。通过合理的布置线圈位置以及交流电流的幅值和频率,使金属熔滴在竖直方向上被拉长,液滴在与基板接触的位置曲率半径变小,从而减小甚至消除熔滴与熔滴之间的成型间隙,提高成型件的性能和精度。其原理,如图1所示。可以得出在施加电磁场之后熔滴发生竖直方向上拉长的形变,从而熔滴与熔滴之间的间隙将明显减小,达到减小制件微孔隙的目的。

图1 施加电磁场前和后Fig.1 Apply the Electromagnetic Field Before and After

3 数学模型

3.1 流动控制方程

不可压缩流体导电流体(MHD)其质量守恒方程和动量守恒方程为:

式中:F—源相包含空气中熔滴受到的浮力,空气与熔滴的表面张力以及熔滴在交变电磁场中受到的洛伦兹力。

3.2 水平集方法

Level Set方法是Osher和Sethian于1988年提出的一种有效的处理多项流、自由面、激波等问题的界面追踪方法。其基本思想是将界面看成高一维空间中水平集函数φ的零水平集,且将界面的速度也扩充到高维的水平集函数上,然后写出水平集函数所满足的方程。

两相流的界面张力在水平集方法中被简化为一种体积力,将其引入到N-S方程中,只作用于流体表面,其简化形式为:

式中:γ—表面张力系数;κ—曲率,是水平集函数的二阶倒数;δ(φ)—Dirac函数;n—自由界面的单位法向量。

3.3 电磁场控制方程

利用电磁场对金属熔体施加电磁力,实现包括形状控制、驱动流体、抑制流动以及悬浮和雾化等多种功能。其中,形状控制就是利用电磁力实现液态金属的约束成形[8]。

一般环形线圈的电磁力一般表示为:

于是将式(7)改写为以下形式:

式中:L—特征长度;δ=(πμσf)-1/2—电磁集肤深度[9];f—电磁场的频率。由上式可知,随着电磁场频率的增大将会增大,电磁力主要表现为非旋转力,因而有利于控制熔融金属的形状。相反,对电磁力驱动流体运动而言,使用低频率更有效。交变电流的感应圈在其周围空间产生高频交变电磁场,使熔融液滴内感生出与高频交变电磁场相垂直的感应电流,二者相互作用对液滴施加电磁力。由MHD理论不难得出熔融液滴表面受到频率为2f大小为的电磁力。

4 物理模型和边界条件

根据电磁约束铸造工艺,以及结合新工艺需求,确定通过图2的交流线圈布置方式得到工艺所需要的熔滴形貌[10]。在空间坐标系中有一金属熔滴,其下方靠近基板处布置线圈。以铝液竖直的中心线为轴,将模型简化为轴对称,取其中一个截面ZOR平面进行分析。模型的空间布置,如图2所示。图中:R—熔滴的半径;r—激励线圈的半径;a—线圈与液滴的水平距离;b—线圈与液滴中心的竖直距离;h—铝液滴距离基板的距离,其具体值,如表1所示。

图2 交变磁场下的溶滴形变物理模型Fig.2 Physical Model of Droplet Deformation

表1 模型空间几何参数表Tab.1 Model Space Geometry Parameter Table

模型根据工艺需求,选择7075铝合金作为熔滴材料,其具体参数值,如表2所示。

表2 7075铝熔滴物性参数表Tab.2 7075 Aluminum Droplet Properties Parameters Pable

5 数值模拟结果与分析

5.1 单颗液滴形貌分析

金属熔滴下落过程中(0~19)ms各个时刻的形状以及流体速度,如图3所示。图中箭头代表流体的速度,箭头大小代表速度的值,箭头方向代表速度的方向。

图3 液滴的形貌随时间变化图(0~19ms)Fig.3 The Morphology of Droplet Changes with Time(0~19ms)

从图3可以得出熔滴在(0~3)ms没有发生明显形变,只有在重力作用下的做初始速度为0.2m/s的向下运动,从3ms开始,熔滴受到洛伦兹力的作用发生对流与形变。在第6ms时,熔滴内部的对流减小,熔滴上半部分在重力与洛伦兹力的平衡下,停止向下的运动。由于金属熔滴下半部分与线圈的位置关系与上半部分不同,所以熔滴受到的线圈施加的洛伦兹力也不相同,从图中可以看出线圈对其产生的浮力小于上半部分熔滴,而且下半部分熔滴在洛伦兹力的挤压下开始发生形变。

在(6~14)ms间,当铝液滴中产生了涡电流之后,涡电流与交流电场的相互作用,液滴悬浮在空中没有下降,只产生径向的挤压变形。为使液滴在此刻之后顺利下落,模型在线圈中通入的为方波交流电,在t=14ms时,激励电流的大小变为原来的0.1倍。从图3中得出,熔滴在14ms之后,熔滴受到的重力将会大于电磁悬浮力,因此整个熔滴将会向下运动至基板。同时金属铝熔滴的表面张力和电磁挤压力接近平衡,熔滴不会再发生大幅度的形变。

5.2 熔滴形貌影响参数分析

分析单颗熔滴形貌变化之后,进一步研究了工艺参数的变化对熔滴形貌的影响。为了更加准确的描述熔滴的变形情况,在表面张力比起粘性力起支配作用时,将变形度D定义为:

由于模型在线圈中施加的是中频交流电,物理场中液滴的变形并不是标准的椭圆形,所以长轴A和短轴B分别取变形液滴竖直最长和水平最长值。

5.2.1 熔滴半径对变形度的影响

在其他参数不变的情况下,只改变液滴的半径,使其取值分别为1.5mm、2mm、2.5mm和3mm进行计算。在这一组计算中线圈电流的幅值大小为4.2×108A/m2。其结果统计,如图4所示。

图4 变形度与液滴半径关系图Fig.4 Relationship Between Deformation Degree and Drop Radius

从图4可以得出,熔滴滴的变形度随着液滴半径的增大而减小。通常认为是液滴半径越大,其表面收到了洛伦兹力力也是越大,其变形度理应越大。然而这跟仿真计算结果刚好相反,产生这种现象的原因主要是模型中,熔滴在交变电磁场变形主要表现为下半部分在洛伦兹力的作用下被挤压接近圆锥形,上半部分发生的挤压变形比较小,变形并不是标准的椭圆形。

5.2.2 线圈电流密度大小对变形度的影响

在其他参数不变化的情况下,分别取电流密度3.2×108A/m2、3.7×108A/m2、4.2×108A/m2和 4.8×108A/m2。其结果,如图 5 所示。

图5 变形度与激励电流密度幅值关系图Fig.5 Relationship Between Deformation Degree and Exciting Current Density

从结果我们得出,激励电流的幅值在一定范围内的增大可以增加液滴的变形度。交变电流在空间中产生的磁场强度跟电流的幅值成正比关系,所以激励电流的幅值越大,所产生的空间的磁场强度就越大。

洛伦兹力等于电流密度与磁感应强度的差乘,即:

式中:B—空间的磁感应强度;J—金属液滴表面的电流密度,J的大小是跟激励电流的频率有关。因此当激励电流的幅值增大的时,液滴表面受到的洛伦兹力也随之增大,导致液滴的变形度随着激励电流的幅值增大而增大。

5.2.3 激励线圈的空间位置对变形度的影响

对于具体工艺而言,激励线圈的空间布置对熔滴有着不可忽视的作用。因此,就激励线圈距离熔滴的水平位置以及竖直位置的变化对熔滴的形貌进行了分析,其数据统计分别,如图6所示。

图6 变形度与激励线圈空间位置关系Fig.6 Relationship Between Deformation Degree and Excitation Coil Space Position

从图6中可以得出,随着激励线圈的水平距离的增加,金属熔融液滴的变形度明显减小。可以得出,随着激励线圈的位置半径的增加,线圈对金属熔滴的形变的影响是减弱的。根据毕奥萨伐尔定律当线圈半径越大时,线圈中心线附近的磁感应强度就越小,所以液滴受到的洛伦兹力就越小。

由图6可以明显得出随着液滴与线圈的高度距离的减小,液滴的变形度越来越大。空间的磁场强度从激励线圈平面向外逐渐衰减,所以距离越小时,受到的洛伦兹力影响也是越明显。而当液滴与线圈的高度距离靠的太近时,熔滴会出现被洛伦兹力拉断的现象,也就是说液滴形状的控制参数范围是在很小的范围内进行。

6 结论

根据新一代工业零件高性能、低成本和短周期的制造要求,在原有的金属微喷熔滴沉积成型工艺的基础上,提出一种新型的金属微喷熔滴电磁约束沉积成型3D增材制造方法。可以改变原有工艺的有微孔隙和层间间隙的缺陷。

金属流体在电磁场中的变形和流动行为是研究的重点,通过将电磁力作为源项引入两相流的N-S方程中,对金属熔滴在交变电磁场的中下落的过程进行了数值计算,分析了下落过程中的金属熔滴的形貌变化。最后为更加精确的获得理想熔滴形貌,分别分析了熔滴半径、激励电流密度幅值、表面张力系数以及激励线圈的空间布置对金属熔滴在下落过程中的影响。明确了不同工艺参数,熔滴形貌的变化趋势。结果表明熔融金属液滴在脉冲交流电磁场的作用下,随着激励线圈与熔滴的距离增大,其变形度会减小;熔滴半径的减小和激励线圈电流的增大会使熔滴变形度增大。