TRIZ和精益生产在约束理论中的应用

陈子顺 ,王 哲 ,石文豪 ,田骥骜

(1.河北工业大学 机械工程学院,天津 300130;2.国家技术创新方法与实施工具工程技术研究中心,天津 300130)

1 引言

TOC是由以色列物理学家高德拉特博士提出的用于识别并解决约束问题的一种理论与方法[1],其目的是通过不断识别并解决约束来提升企业竞争力。近年来,TOC受到了众多企业的关注,且越来越多的学者对其进行了研究。文献[2]对TOC中DBR生产控制计划做了深入分析,提出MRP与DBR结合使用,可以使制定的生产计划更具操作性。文献[3]提出将JIT与TOC集成可以改善TOC只对短期生产运作有效,而对长期运营战略规划缺乏实质性指导的情况。文献[4]指出将TOC指导制定的物料计划应用于实际生产活动中时,常出现物料供需不衡的状况。文献[5]发现企业改进活动之所以陷入困境,与TOC无法在复杂的生产环境下准确确定约束有很大关系。

以上研究讨论了TOC在项目持续改进过程中存在的问题,但大多数并没有给出明确的解决方案,且对TOC缺乏系统性的分析,导致其不能快速识别并有效解决真正的约束,致使改进措施只对生产系统局部环节存在积极作用,对整个生产系统而言,并没有较大的改善。通过对TOC五大核心步骤进行深入分析,将TOC与TRIZ、精益生产工具进行集成,构建TOC五大核心步骤集成创新模型,帮助工程师快速识别并解决真正的约束问题,从而提高企业解决生产问题的能力。

2 TOC理论中的五大核心步骤

TOC中的五大核心步骤是一个以识别约束、改进约束为基础的管理工具,它对企业中存在的各种约束进行辨别、分析,并最终解决,能够大幅度的提升企业的管理水平。TOC五大核心步骤具体如下:(1)确定约束:找出系统中的约束即系统中最薄弱环节,其影响了企业的有效产出。(2)利用约束:对找出的约束采取具体措施,发挥约束最大的潜能。(3)服从约束:按照约束环节的节拍协调整个系统的运行,实现系统其它环节与约束同步。(4)增强约束:设法将第一步中找出的约束转移到别处或是消除。(5)持续改进:当对约束进行改进后,系统的其它部分会有新的约束出现,此时一定要重新回到第一步,谨防人的惰性成为系统的约束。

3 应用TOC五大核心步骤存在的障碍

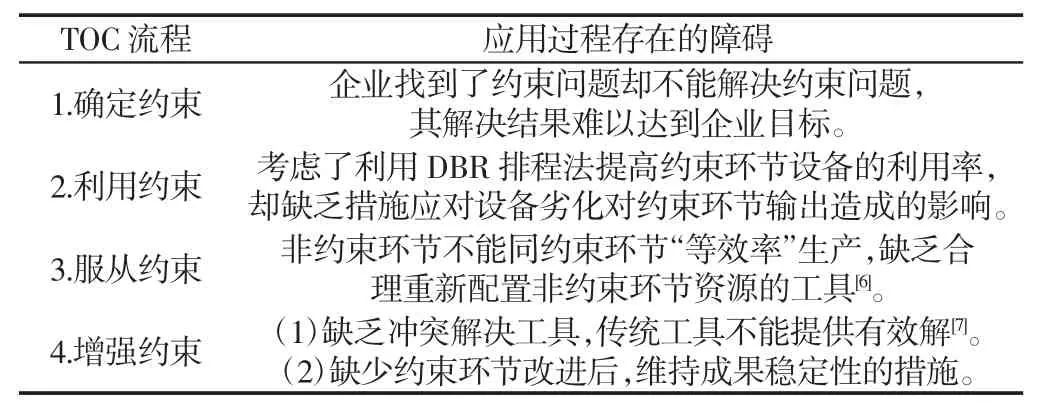

企业在识别、解决约束时常出现失败的情形,这说明企业在应用TOC五大核心步骤解决问题时存在着障碍,通过对其深入分析,得出应用TOC五大核心步骤时容易产生的障碍,如表1所示。

表1 TOC五大核心步骤应用过程存在的障碍Tab.1 The Obstacles of TOC Five Focusing Steps in the Application Process

在确定约束时企业常出现找到了约束却不能解决约束的情况,出现这种情况的原因是:(1)所识别的约束并非潜力最大、价值率最高的约束。(2)虽然识别了潜力最大的约束却没有解决的方法。某企业削减发动机缸体生产线成本情况,如图1所示。OP01、OP02与OP03的工序成本虽然较高,是造成缸体生产线成本偏高的主要原因即约束,但在实际削减成本的过程中这三个工序可削减的数额并不多,其潜力并不如OP04、OP05与OP06。因此,将OP01、OP02与OP03作为约束进行解决并未达到企业控制成本的目的。

图1 缸体生产线成本削减情况Fig.1 The Cost Reduction of Cylinder Production Line

4 基于约束理论的多方法集成研究

4.1 相关理论介绍

TRIZ是解决发明问题的有效方法,其包括冲突、失效预测、技术进化定律等。TRIZ的核心是解决冲突,阿奇舒勒将冲突分成三类即物理冲突、技术冲突和管理冲突,通过冲突分析工程师可以获得非折衷方案[8]。失效预测是基于“颠倒分析”概念而提出的失效分析及预测理论,根据其使用方式的不同可分为AFD-1与AFD-2,失效预测作为TRIZ的一个方法,其目标为揭示错误、预测失效的原因等。

精益生产源于日本的丰田生产方式[9]。在精益生产体系中,标准作业是实施持续改进的基础,其可用于消除“源”水平的差错保持改进成果的稳定性。实现标准作业主要工具是“两表一票”,即工序能力表、作业组合表和标准作业票。精益生产中的防误系统是在工序内控制产品质量的重要工具,其具备三个功能即停止过程功能、控制或纠正的功能以及警告的功能,它在即时报告差错,主动停止系统以降低损失方面起着重要作用。

4.2 TOC五大核心步骤集成创新模型研究

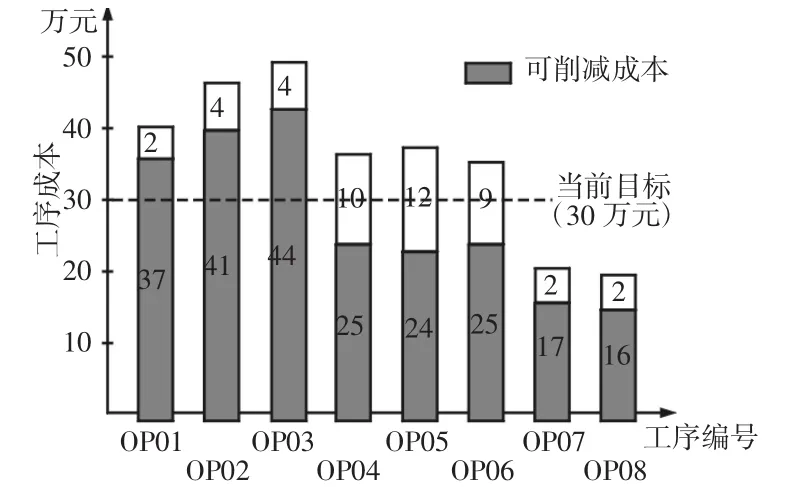

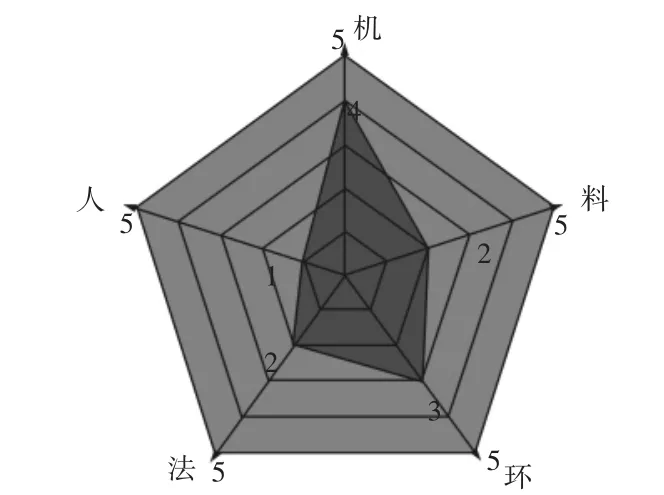

分析了TOC在企业应用过程中存在的障碍及介绍了TRIZ、精益生产在产品制造过程中具有的优势,将TRIZ、精益生产与TOC集成,构建了TOC五大核心步骤集成创新模型,其模型,如图2所示。

图2 TOC五大核心步骤集成创新模型Fig.2 TOC Five Focusing Steps Integrated Innovation Model

4.2.1 确定约束

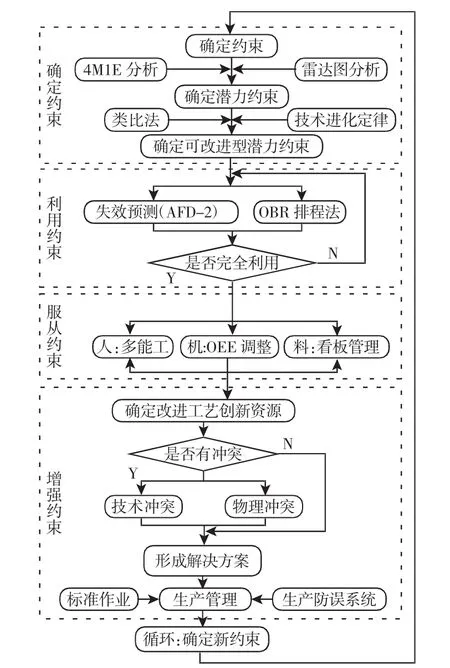

约束是对达成工艺目标具有最大制约作用的环节。为了能够找到真正约束,将对工艺目标贡献度大的环节定义为潜力约束。在此阶段,通过比较工艺目标与现状的偏差确定约束,再利用鱼骨图(4M1E)分析约束原因,接着应用雷达图对工艺创新资源(为达成工艺目标而应用的资源)划分等级,确定潜力约束,如图3所示。雷达图中阴影面积代表该约束的潜力等级,每一维度代表该工艺创新资源等级。

图3 工艺创新资源雷达图Fig.3 The Radar Map of Technology Innovation Resources

工艺创新资源的具备度和利用方式也影响着对工艺目标的达成。将工艺创新资源具备且利用方式明确的潜力约束称为可改进型潜力约束,其它约束称为不可改进型潜力约束,对于不可改进型潜力约束,可采用类比法或技术进化定律寻找其新的利用方式将其转变为可改进型潜力约束。确定可改进型潜力约束整个过程,如图4所示。

图4 确定可改进型潜力约束流程Fig.4 The Process of Determining Improved Potential Constraints

4.2.2 利用约束

在设置时间缓冲后,用AFD-2分析设备存在的隐患并对其进行维护。日常维护手段包括轴承、齿轮等传动部分给油、密封垫等易损零件的调换等等。对隐患部位的日常维护,降低了设备的故障率,保证了其正常运行。

4.2.3 服从约束

此阶段将从人、机、物三个维度探讨如何对非约束环节工艺资源进行合理的配置。人这一维度,通过培养多能工,使弹性的增减作业人数成为可能,避免因人员分配不当造成生产延迟。机这一维度,主要控制设备综合效率(OEE)来调节设备的利用率[10],使非约束环节与约束环节设备实现同节拍生产,减少设备生产能力过剩造成的浪费。物的维度,利用看板管理即时获取所需物料的信息,尽量避免物料配送过量和品种搭配不均衡的情况。

4.2 .4增强约束

在工艺创新资源的分析过程中,可能对资源改进提出相反的要求即冲突,此时可利用冲突分析获得无折衷方案。当实施解决方案后,为了将改进成果稳定住,可开展标准作业活动,制定详细的作业指导书,在初期管理阶段严加管理。与此同时,为了保证质量可安装防误系统,当生产过程中出现差错时,可自动的将发生错误的过程停止,避免由于差错的产生导致产品整个批量都存在缺陷。当初期管理的内容进入正常状态时,可解除“加严”的初期管理而实施正常管理。

5 应用实例

5.1 应用背景

图5 生产线当前生产能力状况Fig.5 Current Production Capacity of Production Line

线缆企业A中的VV32型电缆以小批量方式生产,其工艺流程为:拉制、退火、绞合、绝缘、成缆、内垫层、铠装、保护套、喷码。为了加快交货速度,A企业将提高生产效率作为当前目标。根据销售部对市场需求量的预测,制定当前目标为25m/min,企业当前各工序生产能力,如图5所示。完成当前目标是极具挑战性的任务,应用TOC五大核心步骤集成创新模型来快速识别并解决生产流程中的约束问题,促进生产效率的提高。

5.2 应用TOC五大核心步骤集成创新模型提升效率

5.2.1 确定约束

通过分析VV32型线缆生产能力,得出绞合工序为唯一未达到目标要求的工序即约束。利用鱼骨图进行根原因分析,得到造成生产效率低的原因为框绞机能力不足。制定评价工艺创新资源评价指标,并对工艺创新资源对约束的贡献度评分,如表2所示。

表2 A型企业工艺创新资源评价指标Tab.2 Evaluation Indexes of Technological Innovation Resources of a Type Enterprises

绘制工艺创新资源的雷达图,如图6所示。得到设备即框绞机为潜力最大的工艺创新资源。综上分析,将绞合工序确定为潜力约束环节,将闲置的框绞机确定为潜力最大的工艺创新资源。

图6 A型企业工艺创新资源雷达图Fig.6 The Radar Map of a Type Enterprise Technology Innovation Resources

5.2.2 利用约束

为了提高框绞机的利用率,将时间缓冲设在退火工序与绞合工序之间。缓冲时间包括拉丝机的加工时间和准备时间,通过对拉丝机和框绞机的生产速度的分析,将其设为11.2min。

绞合工序因产品质量问题造成时间损失,也会影响到生产效率。利用AFD-2分析得出模具不匹配是造成绞合工序产品质量低的原因,通过督导维修人员提前更换问题模具,避免这一问题的出现。

5.2.3 服从约束

绝缘工序的生产速度最快,达到了80m/min。为了避免挤出机生产能力过剩造成库存,可重新制定排产计划,在不影响VV32型电缆生产进度的基础上,进行其他订单产品的挤出加工,这样既避免库存的产生也提高挤出机的开动率。

5.2.4 增强约束

经过前面两个阶段的改进后,生产效率依旧无法达到制定目标的要求。因此在增强约束阶段将框绞机能力不足作为改进目标,以获得绞合工序生产效率的提高。构造冲突解决图表(CRD),如图7所示。寻找向目标达成过程中出现的冲突。将技术冲突的双方描述为:改进参数为“速度”,恶化参数为“物体产生的有害作用”和“形状”,查找冲突矩阵表,得到发明原理 2、24、35、21、35、15、18、34。参照发明原理的内容并结合绞线工序的实际情况,选择可用的发明原理2:分离与34:抛弃与修复。对企业内闲置的一台1861型框绞机进行改造,修复其防护装置,对其机械、电气部分进行检查,确保框绞机能够正常投入使用。之后实施初期管理,制定作业指导书,对改进的框绞机提高检测频率,将所出现的异常现象进行详细的记录。当生产线的质量生产能力作业者的作业及设备的运转状况均达到正常运转水平,进入正常管理阶段。

图7 框绞机提高能力的冲突解决图表Fig.7 The Conflict Resolution Chart of Stranding Machine Improving the Ability

6 结语

针对TOC不能在复杂的产品制造过程中快速识别并有效解决真正约束的问题,深入分析了TOC五大核心步骤在应用过程中存在的障碍,提出将TRIZ与精益生产应用到TOC五大核心步骤之中,构建出TOC五大核心步骤集成创新模型。模型中的TRIZ工具可以识别潜力约束并解决存在的冲突,精益生产工具能够合理的配置非约束环节的工艺资源,并维持改进成果的稳定性。提高VV32型电缆生产效率的实例表明,TOC五大核心步骤集成创新模型能够明显的提高企业解决关键问题的能力。