纤维增强复合材料低压涡轮轴强度分析设计

沙云东,杨德旭,骆 丽,赵奉同

(沈阳航空航天大学 辽宁省航空推进系统先进测试技术重点实验室,辽宁 沈阳 110136)

1 引言

面对新一代发动机大负荷、高强度、轻质量的性能要求,由于受到材料强度、疲劳寿命[1]、临界转速等条件的限制,传统金属轴已无法满足新一代发动机的性能要求,未来复合材料低压涡轮轴也必将取代传统金属轴。所以对复合材料低压涡轮轴结构进行静强度分析及设计是十分必要的。碳化硅纤维增强钛基复合材料由于具有优良的比强度、比刚度、耐高温性、和低密度等性能,已经成为航空发动机高性能高温部件的重要候选材料。相比于纤维增强树脂基复合材料轴结构,纤维增强金属基复合材料轴结构在具备良好的塑性、韧性、与耐高温性,更适合于高扭矩、弯矩[2]、中高温的工作环境。新结构的开发将会使目前的状况有很大改善,并且达到未来发动机增推减重的最终目的,对航空发动机复合材料低压涡轮轴的静强度分析及设计具有十分重要的意义。

国外不但对金属基复合材料涡轮轴的基础方面做了深入的研究,并且早已应用在F110航空发动机低压涡轮轴上。基础方面,文献[3]对碳纤维复合材料轴进行了疲劳特性试验研究,试验发现:结构残余热应力越小,轴的疲劳承载能力就会增加。纤维轴向铺设的目的仅仅是提高刚度减轻重量,对其他影响并不大[4]。另外,文献[5]对玻璃纤维增强复合材料轴进行了扭转疲劳特性试验,研究发现:在扭转载荷下的静强度失效与基体性能有关,而拉压载荷下的失效是由纤维主要控制的。应用方面,20世纪80年代,国外学者对SCS-6/Ti6-4复合材料低压涡轮轴进行了可行性研究,取得很好的成果,成功应用在F110发动机上。GEAE公司在验证了SiC/Ti复合材料低压涡轮轴在XTC-76发动机上的实用性,对比传统金属轴强度提高30%左右[6-7]。国内以金属基复合材料主轴为研究目标,给出以质量最轻为目标函数,以铺层厚度、铺层角度、铺层顺序等参数为变量的复合材料主轴优化方法,并以复合材料传动轴为计算对象,最后得出在同等载荷下的最佳优化方法。从工程实际角度出发,建立有限元模型,并结合有关文献[8]使用最佳网格划分方法。以研究金属轴,复材轴,分段轴的强度对比及危险位置改变问题。着重研究分段轴的静强度设计问题,并给出最符合实际轴结构模型的力学性能及强度特性。

2 复合材料理论与失效准则

2.1 层合板本构关系

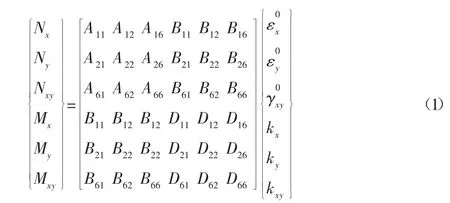

经典层合板理论构件的应力—应变关系,如式(1)所示。

式中:[A]、[B]、[D]—对称刚度矩阵;Nx、Ny—轴向拉(压)力;Nxy—剪切力;Mx、My—弯矩;Mxy—扭矩为层合板中面的应变;kx、ky—层合板中面的弯曲率;kxy—层合板中面的扭曲率。

根据层合板理论,层合板的破坏不是突然发生的,而是由最先达到组合破坏应力的单层开始。这里的设计要求不允许破坏产生,因此采用最先一层失效强度来判定材料的破坏。破坏准则采用复合材料破坏准则中最常用的Tsai—Wu张量准则,该准则假定在应力空间中的破坏表面存在如下形式:

式中:F—强度参数;σ—应力;i,j,k,…=1,2,…,6。将式(2)在单

层板正轴方向上展开,得:

式中:F—强度参数;σ—正应力;τ—切应力。除F12外的其他5个强度参数可以从单轴试验中得到,F12常用几何解析法获得,可表达为:

有时为了化简计算,可以取Tsai-Wu准则相互作用系数F12=0,误差很小。

2.2 复合材料失效准则

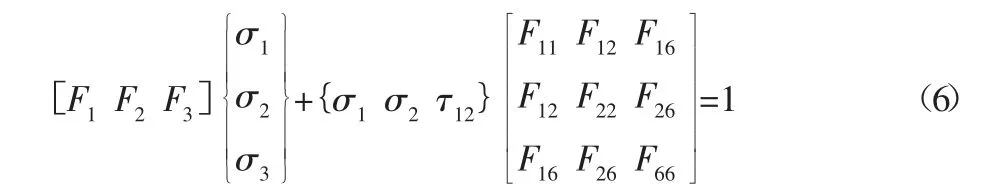

常用的复合材料宏观强度准则主要有最大应力强度准则、最大应变强度准则、蔡-希尔强度准则、Hoffman强度准则和蔡-吴张量失效准则等。其中蔡-吴张量失效准则较其他准则拥有更加完善的数学形式,计算结果更加准确,蔡-吴张量失效准则在三维情况下的一般形式为,

式中:σi与σiσj—各个方向上应力分量的一次项和二次项;Fi与Fij—以二阶和四阶张量形式表示的材料强度参数,等号右侧为蔡-吴强度指数,其值越趋近于1表示材料越接近于失效。在单层复合材料平面应力状态下,可以得到:

由于τ12变号时强度准则不变,因此取如下条件F6=F16=F26=0,从而得:

式中:F1,F2,F11,F12,F22,F66—六个独立强度参数,当只有 σ1,-σ1,σ2,-σ2,τ12作用的情况下,其相应的强度即为 XT,XC,YT,YC,S。对于F12的值可在0到之间取值,经计算可知F12取值大小的差异在工程上是可以接受的。应用蔡-吴张量失效[9]准则对复合材料轴结构模型进行校核。

3 复合材料低压涡轮轴结构设计

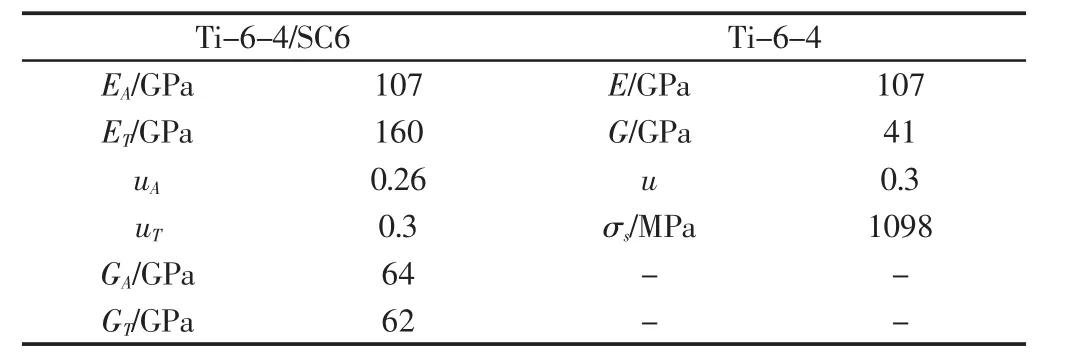

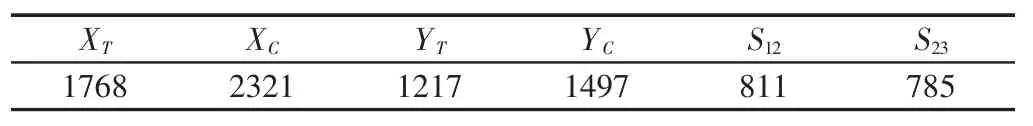

钛合金由于具有质量轻、强度高等优点,广泛应用于航空航天领域[10]。采用的材料为Ti-6-4合金材料和Ti-6-4/SC6金属基复合材料。由于复合材料具有各向异性特性,导致其参数比传统金属材料更复杂。所用参数由材料手册、相关部门的数据提供以及利用复合材料细观力学计算法相结合,如表1、表2所示。

表1 材料力学性能参数Tab.1 Mechanics Performance Parameters of Material

表2 Ti-6-4/SC6材料失效参数(MPa)Tab.2 Failure Parameters of Ti-6-4/SC6 Material(MPa)

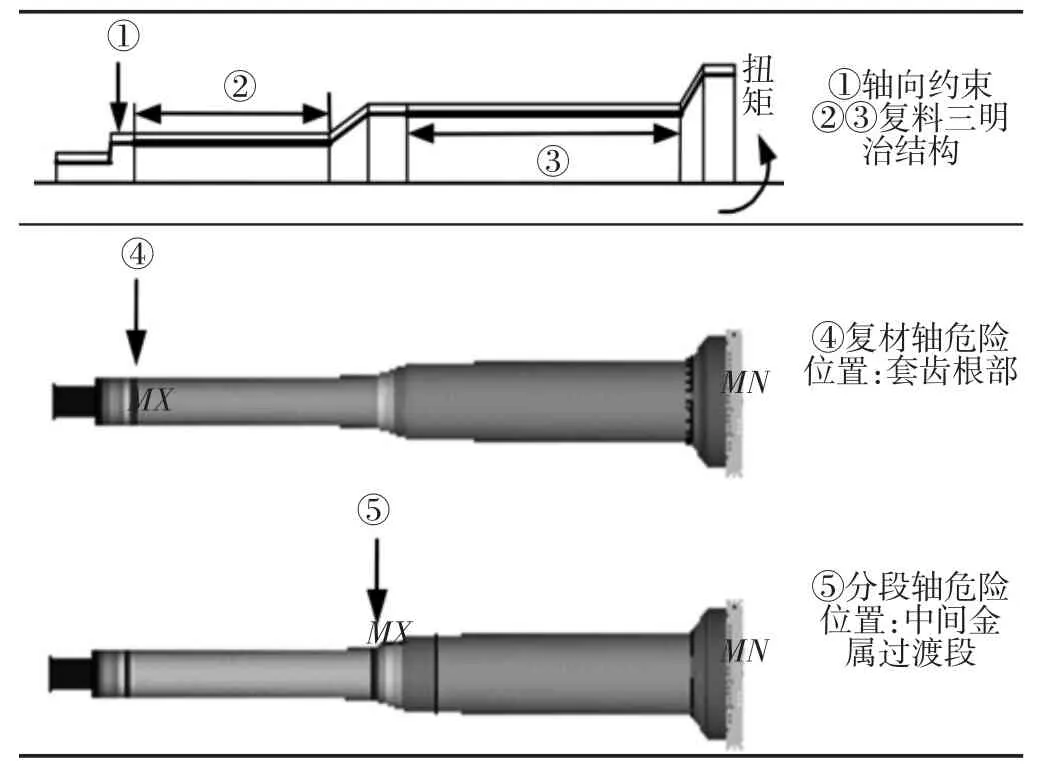

根据某型航空发动机低压涡轮轴为基础模型建立纤维增强复合材料低压涡轮轴结构模型,如表3所示。通过赋给涡轮轴不同轴段不同材料来定义两种不同纤维增强复合材料涡轮轴结构模型。定义模型1为“复合材料轴”,简称“复材轴”,该轴结构整体轴芯采用Ti-6-4合金,中间采用Ti-6-4/SC6金属基复合材料,最外层金属包套依然采用Ti-6-4合金,此种结构类似于三明治,故将此种结构称之为“三明治”结构,以后不加赘述。模型2,如表3所示。2、3两段采用“三明治”结构,其他部分依旧采用Ti-6-4合金,将该种模型称之为“分段复合材料轴”简称“分段轴”,以后不加赘述。航空发动机在工作过程中,低压涡轮轴承受着非常复杂的载荷,其中扭转载荷最为重要,故只研究在此种载荷下的规律。根据某型号发动机载荷谱得到,扭转载荷为11834Nm,约束位置为表3中①处前端套齿,面约束固支。由表3得出复材轴危险位置为前端齿根处,分段轴危险位置为中间金属过渡段阶梯处。这也验证了模型实际情况下的合理性。

表3 轴结构模型及危险位置Tab.3 Shaft Structure Model and Dangerous Position

4 复合材料低压涡轮轴结构设计

4.1 复材轴与分段轴静强度分析

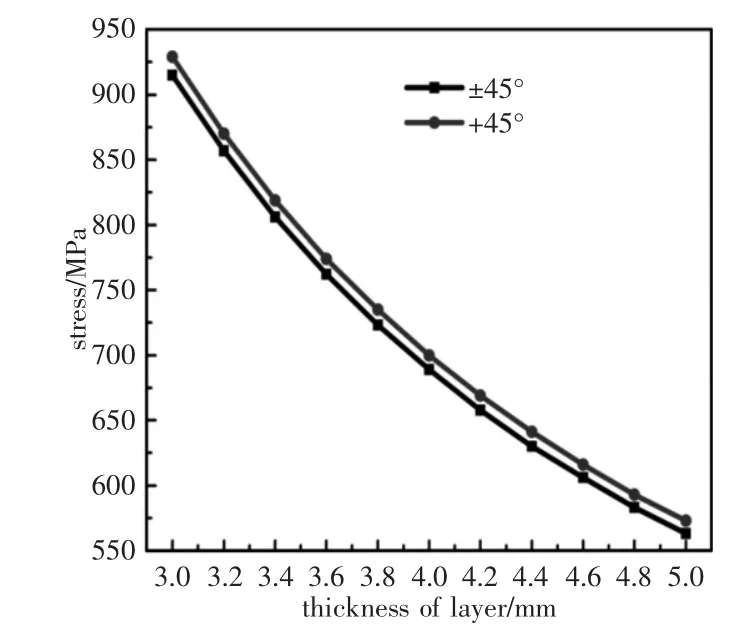

本节首先采用复材轴结构研究±45°和+45°两种不同铺层方案下铺层数对复材轴结构应力的影响规律。其次采用复材轴与分段轴±45°铺层方案下的对比来刻画铺层数对两种轴结构的影响规律。最后给出针对危险位置的加强措施及加强效果。复材轴±45°与+45°两种不同铺层方案下随铺层数的增加应力对比情况,如图1所示。所讲铺层数指的是复合材料轴铺层厚度,其中每一铺层数对应0.2mm的铺层厚度。分析可知,铺层厚度对两种铺层方案下复材轴结构的应力影响具有一致性,均随铺层厚度的增加应力不断减小,且减小的趋势相同。但±45°铺层方案复材轴结构所受应力均<+45°铺层方案。由图1可知:±45°铺层方案的最大应力为915MPa,随铺层厚度的增加应力逐渐减小,最小应力为563MPa。而+45°铺层方案的最大应力为929MPa,最小应力为573MPa。

图1 两种铺层方案下不同厚度复材轴应力对比Fig.1 Comparison of Stress with Two Layer Scheme of Different Thickness Composite Shaft

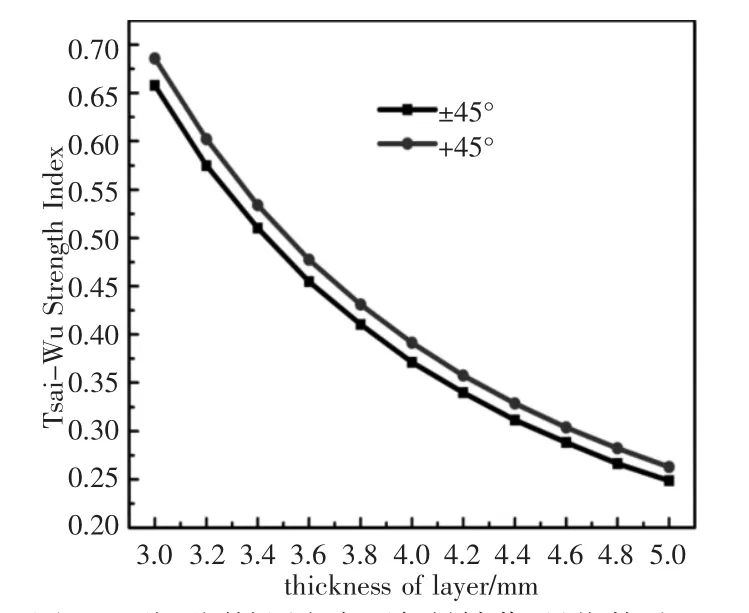

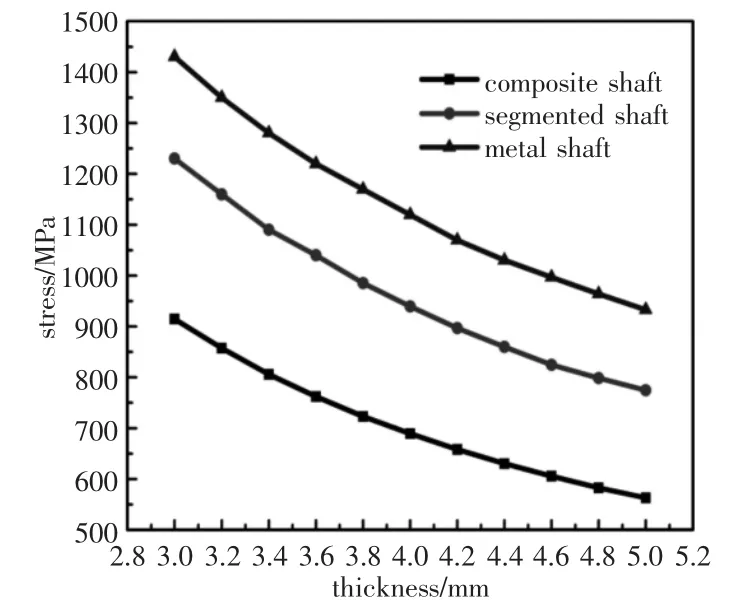

两种不同铺层方案下复材轴蔡-吴指数对比,如图2所示。铺层厚度改变时,对两种铺层方案下复材轴结构的蔡-吴强度指数的影响趋势相同。±45°铺层方案的蔡-吴强度指数依然小于+45°铺层方案。综合以上两图得出如下结论:在相同载荷及约束条件下,±45°铺层方案复材轴结构比+45°铺层方案具有更好的力学性能,更高的强度以及承载性能,并且由蔡-吴强度指数可知±45°铺层方案复材轴结构更不易失效。基于上述结论,针对±45°铺层方案采用对比的方法研究分段轴与复材轴强度。不同厚度分段轴,如图3所示。复材轴及金属轴应力对比情况。得出同一厚度下分段轴所受应力大于复材轴小于金属轴。从图3可以看出分段轴所受最大应力为1230MPa,最小应力为775MPa。复材轴所受最大应力为915MPa,最小应力为563MPa,而金属轴最大应力为1430MPa,最小应力为933MPa。这是由于分段轴是由钛合金与三明治结构共同制成,材料衔接部位有应力集中,所以相对于复材轴结构,分段轴结构的强度相对较差,但仍比传统金属轴强度高很多。

图2 两种不同铺层方案下复材轴蔡-吴指数对比Fig.2 Comparison of Tsai-Wu Index with Two Layer Scheme of Different Thickness Composite Shaft

图3 不同厚度复材轴、分段轴及金属轴应力对比Fig.3 Comparison of Stress with Different Thickness of Composite Shaft,Segmented Shaft,Metal Shaft

不同厚度复材轴、分段轴及金属轴蔡-吴指数对比,如图4所示。分析图4可得厚度的改变对金属轴蔡-吴强度指数影响最大,对复材轴的蔡-吴强度指数影响最小而对分段轴影响处于两者之间。由图可知,分段轴在厚度为3.0mm时的蔡-吴强度指数为1.083,当厚度增加至5mm时蔡-吴强度指数降至0.417。复材轴厚度为3mm时蔡-吴强度指数为0.658,增加至5mm时蔡-吴强度指数降至0.249。由于航空发动机低压涡轮轴上会加工一些类似套齿花键等结构,而在工程实际中这些结构无法加工在三明治结构上,否则将会对复合材料中的纤维造成伤害,加剧结构的失效程度与速度。复材轴结构的研究目的是了解铺层方案对力学性能的影响规律,而分段轴结构的研究是在复材轴研究基础之上所建立的,分段轴的研究更具有工程实际意义。综合以上分析可得:在±45°铺层方案下,同一厚度时,复材轴的静强度优于分段轴,分段轴的静强度优于金属轴,且复材轴更不易失效。

图4 不同厚度复材轴、分段轴及金属轴蔡-吴指数对比Fig.4 Comparison of Tsai-Wu Index with Different Thickness of Composite Shaft,Segmented Shaft,Metal Shaft

4.2 分段轴静强度设计与分析

图5 不同细轴段半径各应力对比Fig.5 Comparison of Stress with Different Radius of Thin Shaft Section

图6 不同中间金属段厚度应力对比Fig.6 Comparison of Stress with Different Thickness of The Middle Metal Section

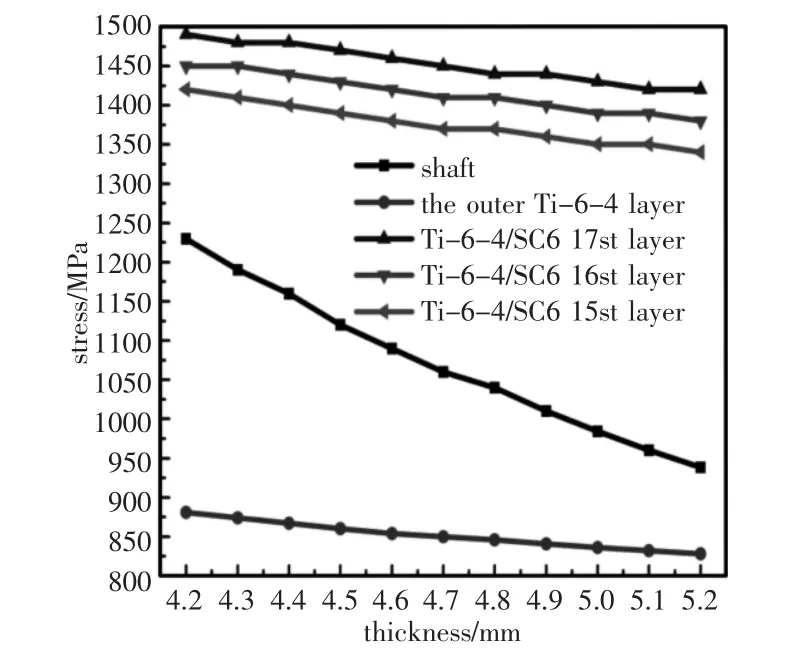

基于工程实际意义以及上述结论,针对分段轴进行静强度设计与分析。提出两种方案。方案1,增加分段轴细轴段(表3中②部分)半径;方案2,增加分段轴中间金属段(表3中②③部分之间)厚度。随着细轴段半径的增加,主轴、最外侧金属包套以及复材层各层的应力变化,如图5所示。分析可知随细轴段半径的增加轴所受应力逐渐减小,并且可以发现轴所受应力大于金属包套小于复材层。另外,在所有图5所展示的复材层中最外层所受应力最大,最里层所受应力最小,呈现出由外向内依次减小的趋势。综上所述,复合材料低压涡轮轴中主要承担载荷的是复合材料层,且从外向内依次减小。随中间金属过渡段厚度的增加分段轴应力减小规律,如图6所示。横坐标为中间金属过渡段厚度,纵坐标为应力。复材部分由内外均为0.5mm厚的Ti-6-4,中间铺16层0.2mm的Ti-6-4/SC6的三明治结构组成。分析可知随厚度的增加轴应力逐渐减小,减小幅度远远没有增加细轴段半径明显,主轴所受应力小于复材层大于金属包套。中间金属过渡段厚度的增加对复材层和金属包套应力的影响较小。

5 结论

(1)在扭转载荷作用下,复材轴的危险截面发生在套齿根部,分段轴危险截面在中间金属过渡段处,±45°铺层方案复材轴比+45°具有更高的强度,并且±45°铺层方案复材轴蔡-吴强度指数小于+45°铺层方案,所以±45°铺层方案更不易失效。(2)分段轴所受应力大于金属包套且小于复材层所受应力,分段轴主要承担载荷的是复材层,且从外向内所受应力依次减小,同一厚度±45°铺层方案下,复材轴强度高于分段轴,分段轴强度高于金属轴。(3)对于复合材料分段轴静强度设计,增加细轴段半径比增加中间金属过渡段厚度对复合材料轴结构金属包套和复材层所受应力影响更显著。增加细轴段半径比增加中间金属过渡段厚度更有助于复合材料轴结构静强度的提高。