海绵钛生产用TiCl4计量加料器的改进研究

贾子松

(四川攀研技术有限公司,四川 攀枝花 617000)

在利用镁热还原真空蒸馏法工业生产海绵钛时,是将精镁和精四氯化钛在850℃条件下,在反应器内反应生成海绵钛,再在温度高达1000℃时,经真空蒸馏获得纯净海绵钛。由于镁热反应是强放热反应,且反应主要集中在反应器液面处进行,工业生产海绵钛时,需要控制一定的四氯化钛加料速度及加料的平稳性来控制整个镁热还原反应。实际生产中,四氯化钛的加料速度和加入量不能进行精确的计量,这将影响反应器内液面及排料制度,特别是对反应中的热量及温度控制影响更大,这直接影响镁热还原操作工艺和整坨海绵钛的质量。目前,四氯化钛进料加料器大多采用转子流量计来手动调节四氯化钛的加料速度,但在整个还原周期内,四氯化钛的加料速度不是恒定的。一般情况下,前期四氯化钛加料速度较低,中期加料速度较大,后期随着镁还原剂的使用,加料速度变低。采用转子流量计时,必须经常对加料速度进行手动调节,操作工序麻烦,且转子流量计显示为瞬时的加料速度,加料总量计量一般都依靠与其相连的高位槽液位变化来核算。整个操作比较麻烦、计量也不方便。本文针对某海绵钛厂使用的进口乌克兰的四氯化钛定量加料器故障率较高、维修时间过长且价格偏高的问题,开发改进一种易于维护、可靠的、满足要求的四氯化钛计量加料器,并进行简介。

1 海绵钛还原过程加料工艺及加料器工作原理

1.1 海绵钛还原过程加料工艺

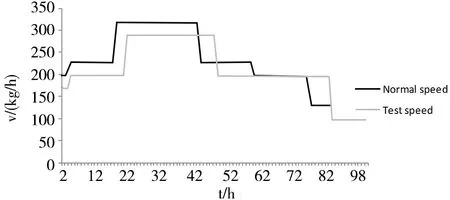

海绵钛在生产过程中一炉料的加料量是随反应时间变化的,加料速度需要随加料时间调整。对海绵钛的致密度有影响(图1)。

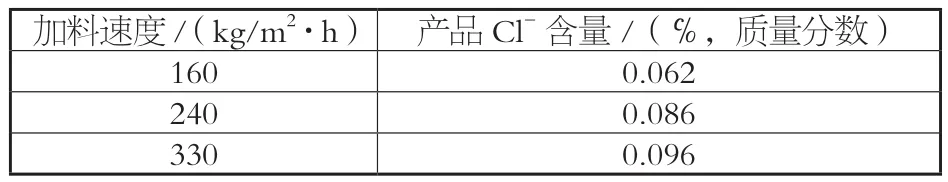

1t钛约需要4t四氯化钛,在整个生产过程中需精确控制加料量和反应速度,加料速度越高Cl-含量越高,影响海绵钛的密度及杂质含量。加料速度决定海绵钛的最终结构及质量(表1)。

图1 TiCl4的加入速度

表1 加料速度与产品Cl-含量

1.2 氯化钛加料器原理简介

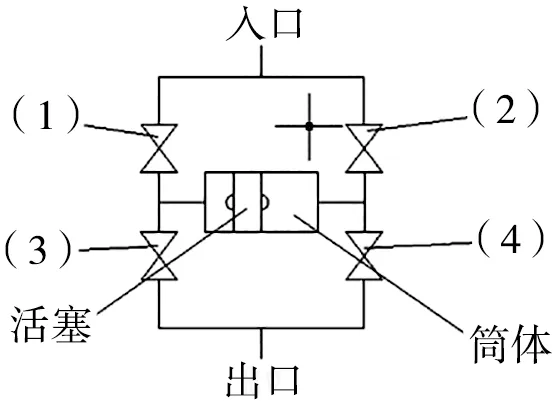

加料器采用固定容积筒体计量方法,依据TiCl4的密度,使筒体内的TiCl4料量固定,通过活塞的来回运动,实现一定质量的TiCl4加料量;通过可调式电磁阀开合的周期来调节活塞式密封环在套管内的运动的次数,从而实现单位时间内的加料速度;通过磁性探头来感应活塞式密封环的运动位置。同时利用电磁感应原理来控制每两组电磁阀门的协同开合,实现一定周期内的加料次数。

如图2所示,整个加料器主体由四个阀及筒体组成。阀(1)和(4),阀(2)和(3)分别为一组。四个阀常态为关闭状态。阀(1)和(4)同时打开活塞向右运动,当阀(2)和(3)同时打开阀芯向左运动,排出定量容积的四氯化钛。采用此加料方法及装置能有效的实现TiCl4的精确计量及加料速度调节,保证生产工艺的顺行和产品质量的稳定。

图2 加料器结构图

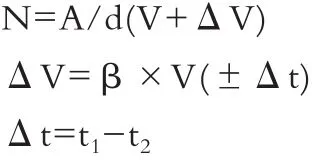

实际生产中系统根据工艺要求设定加入四氯化钛的流量,通过下面的公式计算出电磁阀同时开启及闭合的频率N:

式中:N为电磁阀同时开启及关闭的频率;A为设定的加料量,kg/h;d为温度t1时四氯化钛的密度,kg/dm3;V为加料体积,dm3;β为热膨胀系数,℃-1;t2为当前的温度℃。

2 四氯化钛加料器改进研究

2.1 原加料器存在的主要问题

(1)活塞卡阻。由于活塞与筒体间隙设置太小圆柱度公差超差,间隙太大易卡杂质,造成运行过程中频繁出现卡阻现象。

(2)偷停。电磁线圈驱动力不足会造成系统给出了信号并计了数,而实际上阀芯未动的情况。

体能是高校人才培养中的又一关键环节,对于高校大学生来说,他们正是出于身体机能高速发展,智力和体力都是在快速发展中。因此,体能的培养是符合学生的生理发育的。况且,从心理学角度出发,生理会影响心理,适当进行体育锻炼有助于学生释放学业压力,维持健康的心理水平。

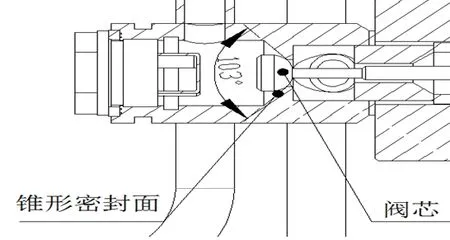

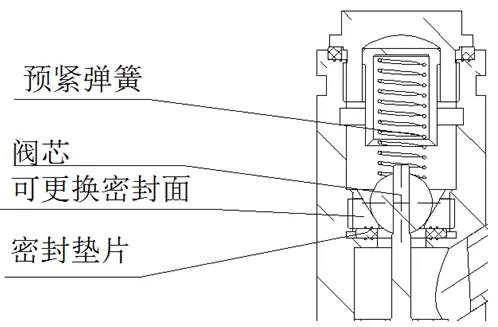

(3)密封面损坏,造成内漏。由于阀芯频繁撞击密封锥面造成变形密封不良,形成密封线两侧液体导通造成内漏现象。另外如果阀芯剩磁较大不能及时回位也会造成内漏。密封面腐蚀也会造成内漏(图3)。

图3 密封锥面

(4)加料精度低。误差超过要求的±1%,有的误差已达±5%以上。

(5)耐腐蚀性差。普通不锈钢耐氯离子腐蚀能力较弱。

(6)维护时间过长。由于密封结构面在设备内部深孔处,不能快速更换零部件,只能整体运输到加工厂,上机床修复。且找中心线基准很难,修复时间至少7天,个别难修的需要半个月以上。

2.2 新开发的加料器改进设计

针对原加料器存在的问题,提出改进措施。并在生产单位现场进行长期的试验验证,得出使用结论。

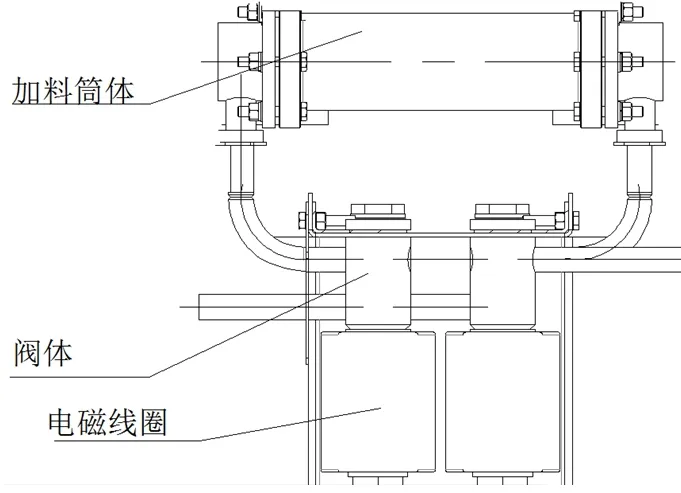

阀(1)~阀(4)核心通断阀采用自对位锥面密封,整体采用模块化结构,方便检修,阀体材料采用耐氯离子腐蚀的316L材质,加料器关键组成如图4。

图4 加料器关键组成

改进后阀主要通断结构如图5所示。

图5 阀主要通断结构

(1)改进阀芯结构,阀芯自重对位。购买成品钢球代替原整体加工阀芯使阀芯加工难度降低。密封阀针焊接于中心钻孔钢球上,易于加工。

(2)提高密封锥面加工精度。使整体加料量更精确。

(3)原密封面与阀体是一个整体,密封面位于深孔内。考虑到原密封锥面上机床修复找正困难,采用分体式结构,可以将密封锥面拆卸下来,只需要现场更换易损件即可,可以大幅缩短修复时间。

(4)原加料器阀芯被撞后易产生振荡,加装置耐酸316L预紧弹簧,使之尽快关闭。

(5)改进加料筒材质,选用耐氯离子腐蚀能力更强的材质。316L属高钼奥氏体不锈钢,在含氯离子的介质中使用寿命较高。

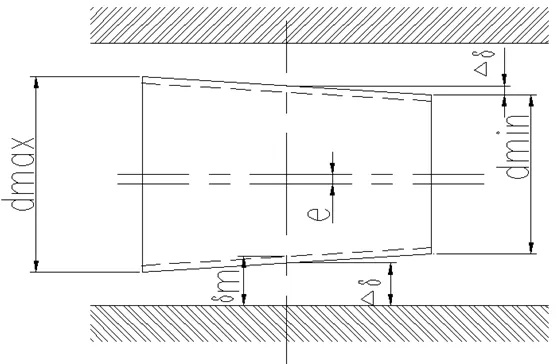

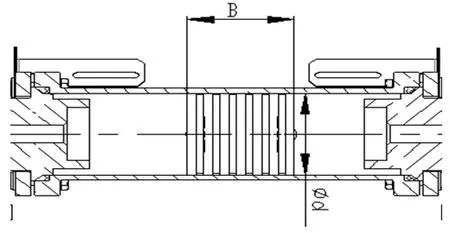

(6)提高活塞加工精度。由于原料含杂质或阀芯产生磨损导致锥度及偏心度加大,在生产过程中,造成活塞卡死现象。加料筒体与活塞之间采用非接触式迷宫密封,流体经过许多节流间隙与膨胀空腔组成的通道,经过多次节流而产生很大的能量损耗,流体压头大为下降,使流体难于泄漏,达到密封的目的。对精度要求较高,筒体磨损较小。提高活塞加工精度使筒体表面粗糙度达到0.8,减少活塞的锥度,使活塞的卡紧力减少。保证了筒体和活塞的圆柱度,合理增大运动间隙8μm。减少活塞的卡死现象(图6、7)。

图6 活塞与筒体锥度误差示意图

图7 筒体活塞装配

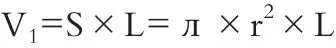

(7)采用固定容积结构。避免原可调容积结构的腔体在振动过程中产生漂移变化造成误差累计,最终大幅影响加料器精度。加料筒一次排出四氯化钛的体积由以下公式算出:

式中:r为活塞半径;L为活塞行程;л为圆周率。

已知一次排料量为579ml,由以上公式计算出活塞行程L,并将加工精度控制在2μm内。

(8)增强电磁线圈驱动的可靠性。由于工厂现场设备多电压波动大,改用内阻更小的线圈可提高执行电流,增加线圈圈数增加驱动力。同时电磁阀芯采用纯度更高的1J117软磁不锈钢材质可以减少剩磁避免偷停现象。

3.3 新型加料器标定方法

现场采用1m3标准容积罐标定。标定罐排空后接四氯化钛加料器排出口。自动运行加料器规定次数后,需达到标定罐刻度值,且不超过一定误差。排空后再次标定共标定3次,加料器标定合格后方可投入生产使用,不合格加料器需下线检修调整。

3.4 新型加料器的应用实践

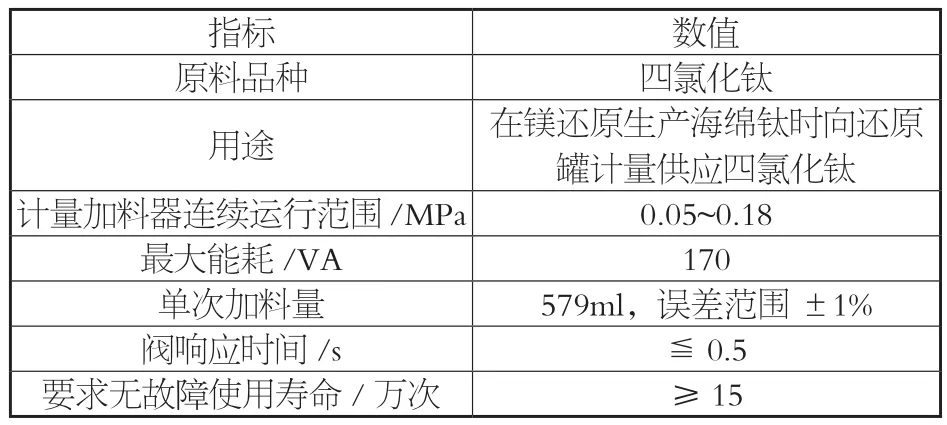

设备主要参数见表2。

表2 设备主要工艺参数

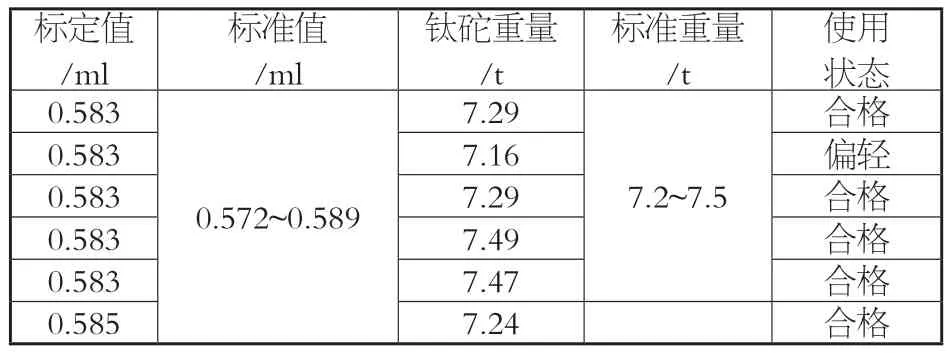

实际使用情况如表3所示。

表3 加料器实际使用情况

4 结语

经实际使用验证,新设计四氯化钛加料器,很好地解决了原阀活塞卡阻、内漏、偷停现象。加料精度较高。无故障连续使用寿命达15万次,修复时间最快可控制在30min内。筒体未发现氯离子造成的腐蚀情况。标定合格率较高。维护性及加料精度超过进口产品。所生产海绵钛砣合格率较高,国产化使企业成本大幅降低。