降低燃气锅炉除氧器排汽损失的措施

吴敏杰,汤明峰

(杭州华电下沙热电有限公司,杭州 310018)

1 除氧器系统概况

燃气锅炉供热运行时,出口管路中有一部分蒸汽通往除氧器,用于加热除氧器内的给水,其他蒸汽则均通往供热管道,用于对外供热。

通往除氧器那部分蒸汽的主要作用是热力除氧[1-3],使除氧器内的给水加热到当前压力下的饱和温度,从而除去锅炉给水中的氧气和其他不凝结气体,以保证给水的品质。若给水中溶解氧气,就会使与水接触的金属腐蚀;同时,若热交换器中有气体聚积,传热的热阻增加,会降低设备的传热效果:因此,水中溶解有任何气体都是不利的,尤其是氧气,它将直接威胁设备的安全运行[4]。

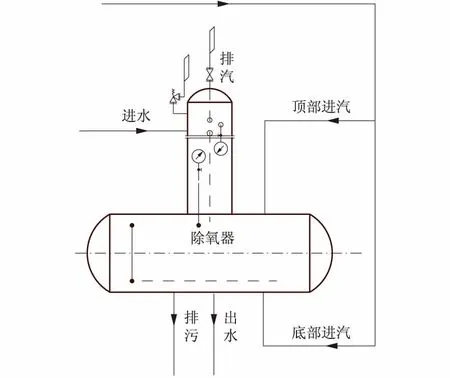

热力除氧是将除氧器内的水散播成微细的水柱或微薄的水膜,同时将高温蒸汽引入除氧器与水接触,将水加热到饱和温度,使水中溶解的氧逸出。由于水流细小,形成的表面积大,氧气易于逸出,达到充分除氧的目的[5]。某厂的燃气锅炉除氧器采用热力除氧法,由于除氧器为常压运行,进水为室温,温升较大,因此通过顶部与底部两种方式进汽来加热给水,其运行流程如图1所示。通常情况下,底部进汽保持一定开度不变,热负荷变化时,进水流量同步改变,以维持水位稳定;进汽流量随着进水流量的变化而改变,以保证溶解氧的质量浓度合格。

图1 除氧器系统

2 燃气锅炉蒸汽损失调查

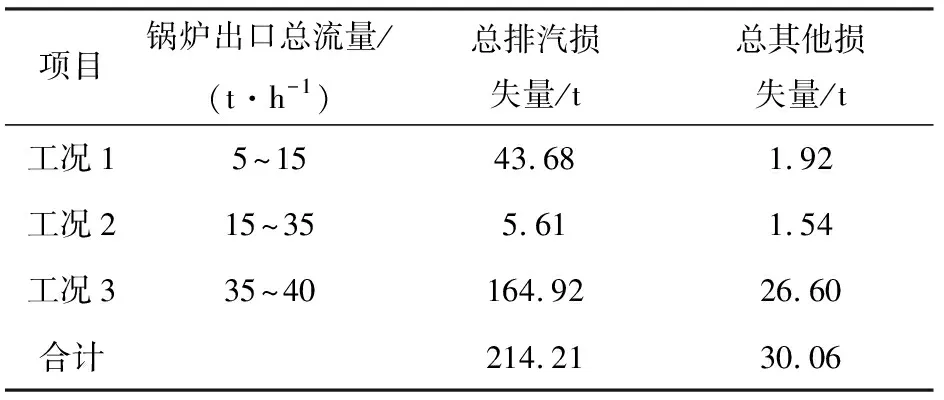

燃气锅炉供热运行时的蒸汽损耗主要包括除氧器排汽损失、沿途供热管路损失和散热损失等。分别统计一定时间范围内,燃气锅炉3种工况下的各种蒸汽损失量,见表1。

表1 锅炉的蒸汽损失统计

其中,排汽损失量的占比=总排汽损失量/(总排汽损失量+总其他损失量)×100%=87.69%。可以看出,除氧器排汽损失占锅炉蒸汽总损失的87.69%,是影响燃气锅炉蒸汽损耗的主要问题。

3 原因分析

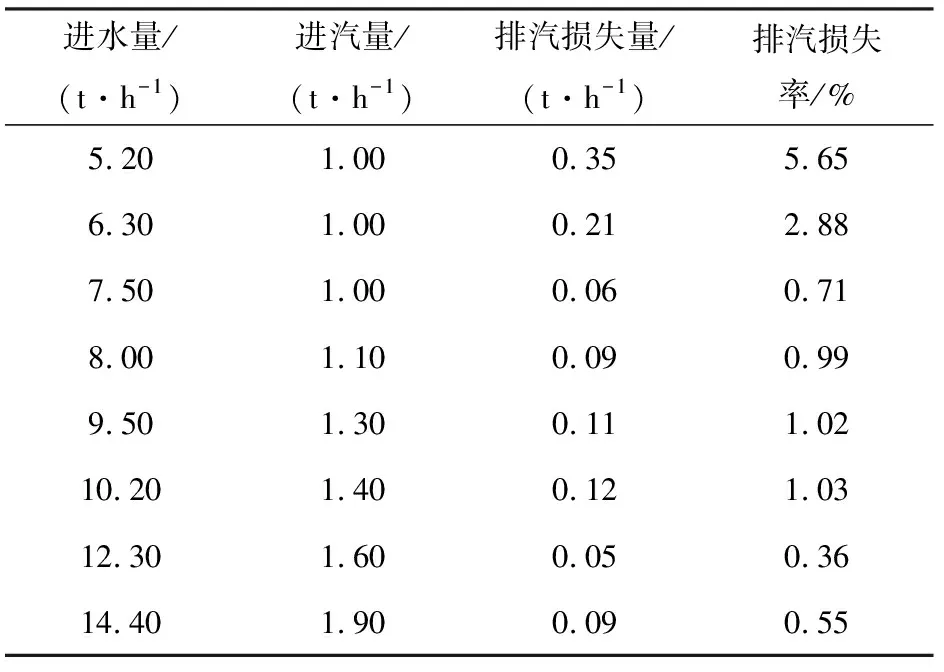

3.1 进水量过小

通过查找厂家资料和热能工程手册,得到一般除氧器排汽损失率的经验值为其出力的0.1%~0.3%,其中排汽损失率=排汽损失量/(进水量+进汽量)×100%。除氧器进水量较小时,即进水量为5~15 t/h时,除氧器顶部的淋水盘可能由于进水量过小而不能形成水封,部分用来加热给水的蒸汽溢出,导致排汽损失率大。分别在隔离顶部进汽和使用顶部进汽2种工况下进行试验,测量计算2个工况下的排汽损失率,见表2、表3。

表2 采用顶部进汽时的排汽损失率

表3 隔离顶部进汽时的排汽损失率

由表2、表3可知,隔离顶部进汽后排汽损失率明显下降,虽然离一般除氧器排汽损失率的经验值0.1%~0.3%还有差距,但已经十分接近。

因此,进水量过小,顶部淋水盘不能形成水封而导致蒸汽泄漏,是除氧器排汽损失率大的原因之一。

3.2 进水量过大

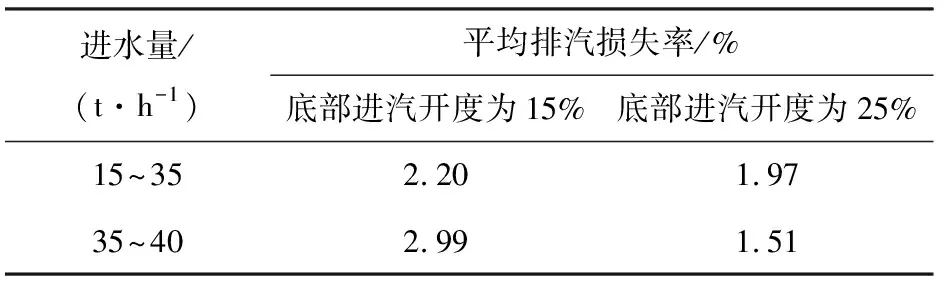

除氧器进水量较大,即进水量大于35 t/h时,顶部进入的蒸汽量巨大,除氧器的除氧头由于自身换热空间不足,部分蒸汽没有进行充分换热就溢出,导致其排汽损失率大。改变底部进汽的开度,通过增加底部进汽量来缓解顶部除氧头换热效率低的状况。分别在底部进汽开度为15%和25%的2种工况下进行试验,测量计算2个工况下的排汽损失率,见表4。

表4 底部进汽开度为15%,25%时的平均排汽损失率

表5 优化前、后平均排汽损失率

由表4可知,底部进汽开度由15%增加到25%,间接降低了除氧器顶部的换热量,使得进水量在15~40 t/h时,平均排汽损失率均有所下降,特别是进水量为35~40 t/h时下降尤为明显。可见,进水量较大时,若仅使用顶部进汽,由于换热空间不足,换热不充分,进汽量过多,部分蒸汽溢出而导致排汽损失率增加。

因此,进水量过大,顶部进汽量大,除氧头换热不充分而导致蒸汽溢出,是除氧器排汽损失率大的另一个原因。

4 采取的措施及效果

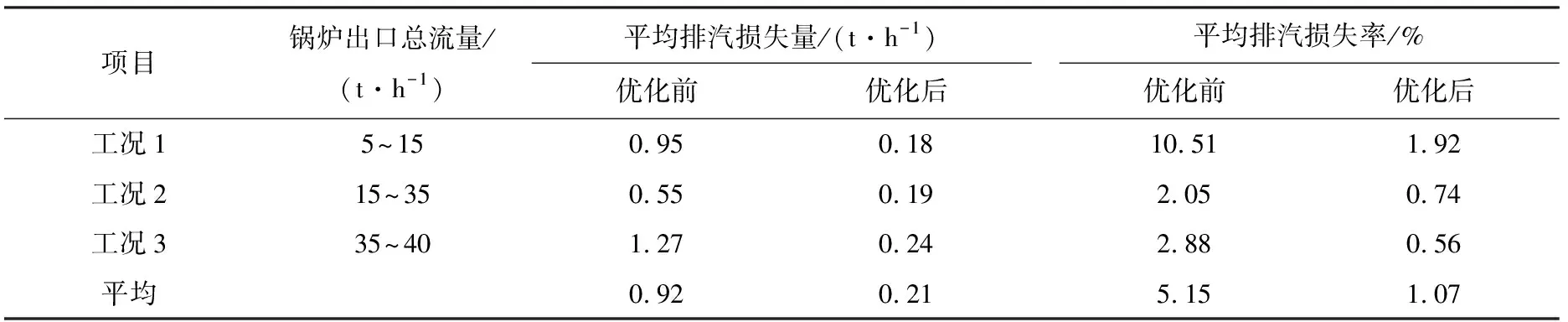

通过前面的试验可知,不同工况下应采用不同的进汽方式,即低负荷时只采用底部进汽加热给水,高负荷时利用底部进汽辅助顶部进汽加热给水,优化前、后的平均排汽损失率见表5。

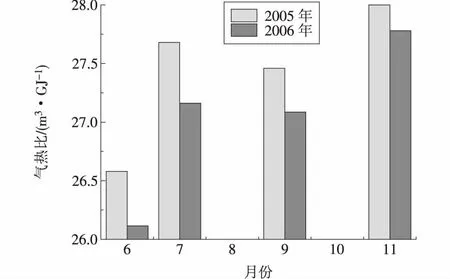

排汽损失率降低,意味着蒸汽损耗减少,可以有更多的蒸汽用于对外供热,使得燃气锅炉供热更加节能。可以用气热比这个指标来衡量锅炉的经济性,即提供单位热量所消耗的天然气量。由图2可知,优化后燃气锅炉供热的气热比同比下降0.35m3/GJ(由于8,10月均由机组抽汽供热代替燃气锅炉,故没有数据)。按照4个月的供热量约300TJ、气价2.31元/m3计算,4个月可节约天然气成本=供热量×气热比的同比平均下降值×气价≈24(万元),1年可节约天然气成本约72万元。

图2 优化前、后的气热比

5 结束语

燃气锅炉供热运行时,锅炉的蒸汽损耗中,除氧器的排汽损失占比较大,不同工况采取不同的进汽方式,能最大限度减少加热蒸汽的浪费,降低排汽损失率,从而提高燃气锅炉运行的经济性,可为燃气锅炉热力除氧器的经济运行提供参考。