底膜残留的处理办法

文 周广亮

(作者单位 江西传媒职业学院)

丝网印刷作为传统印刷方式之一,在当今印刷领域仍占有一席之地。并且随着新型印刷材料的使用和社会的高度需求,丝网印刷依着印刷方式灵活、印刷承印材料广泛且不受形状限制等优势呈现出市场份额不降反增的趋势。

然而丝网印刷的制版方式与其他传统印刷有所不同,丝网印刷根据其工艺的特殊性需要在确定订单(印刷图文区域大小)后才可以进行后续的印版的制作,包括丝网版网框的选择、丝网的选择、涂布底膜,之后再进行正常的丝网印版的制版工序。正是由于丝网印版在制作过程中的繁琐性使得制作好的丝网版容易出现一些问题,进而导致不能进行正常的使用,最终影响到印品的质量。本文主要从丝网印版的底膜残留问题这个角度进行分析探讨,找出合适的解决办法,提升丝网印刷的制版工艺水平。

底膜残留现象

丝网印刷在制版时,需要在选好的网框上进行绷网、清洗,干燥后进行涂布感光胶,这一层感光胶就被称作底膜。在后续的制版过程中需要将图文区域的底膜处理掉,形成镂空区域,便于后续印刷时油墨能顺利的从该区域漏下至承印物表面。如果在整个制版工艺中处理不当,丝网版上的图文区域的底膜没有清除掉或者清除不干净,就会造成印品上的图文残缺不全,这种现象就称作底膜残留现象。

底膜残留产生的原因

结合丝网印刷制版工艺流程,在制版过程中出现印版底膜残留现象的主要原因有:

丝网基板制作方面

丝网印刷制版使用的感光胶是现用现配的,主要成分是重氮盐成分,通过该成分对光线的反应来实现印版图文与非图文区域的界定。而如果配制好的感光胶不能及时使用,其在存储过程中就会因环境中的光线而反应,最终影响到后续曝光时对光线的敏感效果,很难再分解掉,最终造成底膜残留。

并且在将制备好的感光胶涂布到丝网上时,如果涂布不均匀也会造成丝网版的底膜残留,感光层的厚度决定了后续的曝光时间长短。感光层过厚,部分在正常的曝光时间下不能够完全进行反应,未反应部分将会继续粘附在丝网版上。

涂布好的感光胶需要进行干燥,一般通过吹热风来加快干燥速度。如果温度过高,会造成感光胶的热交联反应,胶体和丝网交联在一起,后续的曝光起不到应有的作用。

晒版工艺方面

涂布好感光胶的丝网基板需要与底版贴合在一起,进行曝光。如果丝网基板和底版贴合效果不好,中间的缝隙会因为光的衍射造成图文区域的感光胶层聚合固化,在后续清洗时不能顺利脱落,产生底膜残留故障。如果底版(黑白片)自身的反差过小也同样会造成图文区域被曝光,同样会造成底膜残留。

印版的制作主要就是通过感光胶在光照下的反应来实现的,所以曝光光源与感光胶的匹配程度以及曝光强度也是决定感光胶反应效果的重要方面。如果图文区域的感光胶没有彻底的处理掉,就是上面说到的底膜残留现象,再加上丝网印刷工艺中底版有阳图型和阴图型两种,所以曝光光源选择不当,在晒版时曝光过量或者不足时都会造成这一故障的产生。

丝网印版的后续处理方面

晒制好的丝网印版还要进行显影,丝网印版的显影与其他传统印刷方式不同,因为丝网基板上涂布的感光胶是水溶的,所以显影主要通过水即可实现,在这我把它归置在丝网版的后续处理方面。原理则是图文区域未固化的感光胶在吸水膨胀后,在外力的作用下从丝网版上完全脱离。这一部分的感光胶能否被清洗干净,主要受显影的时间、冲洗印版的水压、温度、方法等的影响,该部分如不能顺利被清洗掉,就是上面说的底膜残留现象。

底膜残留的解决办法

通过对丝网印版底膜残留出现的原因进行分析,进而控制,就可以完善制版工艺,避免底膜残留问题的出现。

耗材方面的控制

企业在正常的生产时需求中选择合适的感光胶原材料,通过试验对比或者使用说明来优化后续的制版工艺,比如对曝光光源、温度影响、显影时间方面的要求等,为建立规范有效的制版工艺流程提供数据支持。

同时,为了避免环境对配制好的感光胶液体的影响,我们还要注意感光胶液体配制与使用之间的时间间隔,一般将制作好的感光胶溶液静置8小时即可。

工艺方面的控制

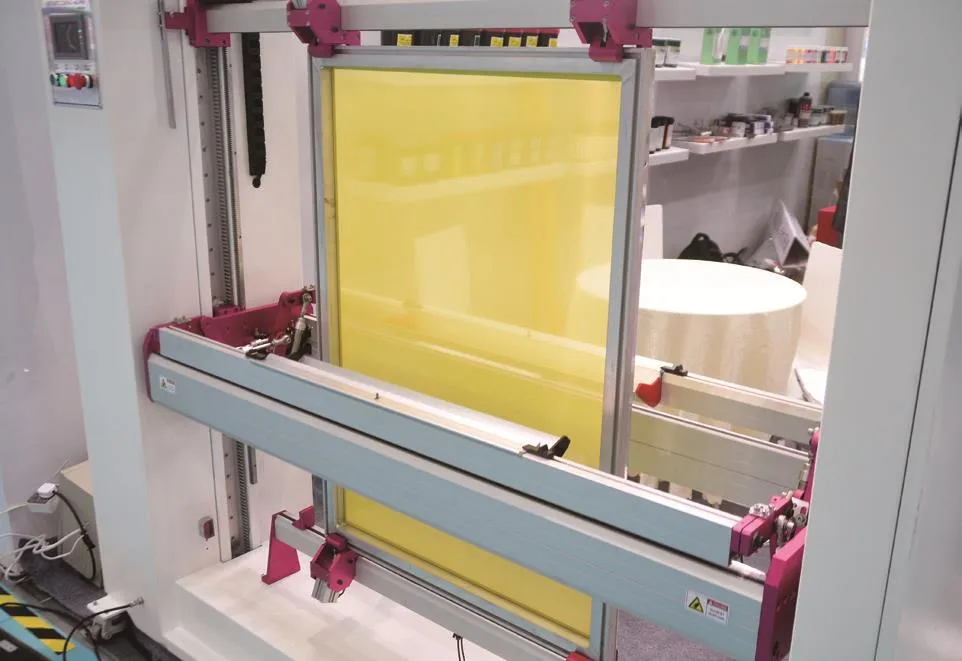

配制好的感光胶要涂布到丝网基板上,可以通过手工反复涂布和机器来实现,为了保证涂布均匀性,建议使用机涂,同时要根据订单的要求选择合适的丝网(粒径大小、网目数和材质)。

感光胶对光照的反应效果是制作一般的关键,而液体感光胶对光线的敏感度很差,也就是说丝网基板上的感光胶对光照敏感效果的提升是在其陆续干燥以及干燥之后。所以我们在进行干燥时再高效保质的完成,既要保证干燥的速度,又不能在干燥过程中破坏感光胶的清洁度和感光性,通常通过吹热风来辅助其干燥,为了避免对感光胶造成损害,温度要控制在40±5℃左右。

涂布好的丝网基板在晒版时要结合前面提及的感光胶的性能选择合适的曝光光源,调整曝光时间(结合底版的密度反差效果和图文线条、内容多少等方面综合考虑),同时要保证底版与丝网基板的贴合效果,一般是通过抽真空来实现。

在后面的显影时也要根据图文的多少、感光胶的性质来进行调整,保证图文区域的感光胶能够充分的吸水膨胀,后续的冲版控制一定的力度、角度和时间,一般通过高压水枪来进行清洗,与印版距离控制在0.8-1m为宜。冲洗好的印版要进行第二次干燥,方法参照第一次干燥过程。

干燥后的丝网印版在加以检查、修版、二次曝光、封网等辅助工序就可以正常使用,这些工序对丝网版的底膜残留没有太大影响。

结语

丝网印刷相对于其他印刷方式来讲,制版设备比较落后,工艺也比较繁琐,只有在繁琐的制版流程中严格控制,才能够避免出现一系列的问题,制作成合格的丝网印版。