名优绿茶仿生采摘指研制

郝 淼 陈 勇 潘志刚 孙 烨

HAO Miao CHEN Yong PAN Zhi-gang SUN Ye

(南京林业大学机械电子工程学院,江苏 南京 210037)

(Nanjing Forestry University, College of Mechanical and Electronic Engineering, Nanjing, Jiangsu 210037, China)

高档名优绿茶对所选取的芽叶非常讲究,其鲜叶的采摘标准一般为一芽一叶、一芽两叶,而且还要保证叶片的完整性。现有的采茶机均基于剪切式原理工作,这种采摘方式对新梢嫩芽没有选择性,机采后鲜叶匀整度较差,不符合名优绿茶生产的要求。因此,制作名优绿茶的鲜叶国内外目前无一例外地只能靠人工采摘。但是人工采茶劳动强度大、工作效率低,而且采摘不及时会严重地影响茶叶质量和茶树下一轮新梢的生长[1]。如何解决名优茶生产中的采摘难是茶叶生产中最为迫切的问题[2]。自动化采摘是茶园亟需的一种工作效率高,又能适用于采摘制作高档名优绿茶鲜叶的采摘模式。实现自动化采茶,首先必须解决的是茶树新梢的智能化识别与高速仿生采摘等关键问题。

近年已有学者开始了基于计算机视觉的新梢智能识别研究,四川农业大学[3-5]研究了基于颜色和区域生长的茶叶嫩芽识别方法,在HSI空间研究了结合颜色和区域生长的茶叶图像分割算法。浙江大学[6-7]研究了名优茶机采分级技术,并对茶叶新梢生育过程中的节间和展叶角度变化进行了研究。南京林业大学[8-10]基于新梢颜色、形态等特征,综合应用机器视觉、光栅投影三维测量、并联机器人等技术,结合茶园农艺研发了对新梢嫩芽有选择性采摘的机器人。浙江工业大学[11-12]开展了基于机器视觉的乘用式采茶机研究,利用茶叶绿色最大差别法获取RGB阈值进行机器视觉采摘的研发。由于新梢只是同一植株的不同部位,而且茶园自然背景极其复杂,所以新梢识别尚处于探索阶段。另外,文献检索表明,目前国内外尚无适用于名优绿茶智能化采茶的末端执行器研究报道。

基于高档名优绿茶采摘要求,本研究创新性地设计了用于采茶机器人的、能够模仿人工“提手采”动作的仿生采摘指。该仿生采摘指的工作原理是通过定位、固定、提拉等动作将新梢嫩芽的茎拉断,并由气力驱动。基于新梢嫩芽形态与力学特性,不仅要求采摘指各杆件之间力的传递效率高,而且要求采摘指结构紧凑、小巧,因此本设计拟采用遗传算法对采摘指结构进行优化设计。

1 仿生采摘指设计模型

1.1 仿生采摘指设计模型

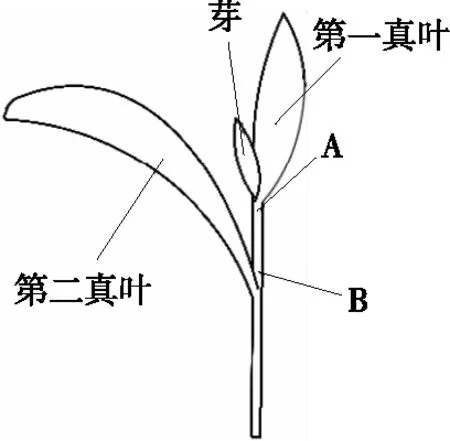

根据对龙井43(江苏鑫品茶业有限公司)新梢形态与力学参数测量,确定第一节间距(图1中A、B两点间距)为4~6 mm。基于“提手采”动作要领分析以及新梢形态与力学参数测量结果,本研究设计了仿生采摘指的三维模型,如图2所示。

图1 茶叶新梢

1. A点提拉气缸 2. 外层套 3. 中层套 4. 上连杆 5. 内连杆 6. 下连杆 7. 里层套 8. 芯轴 9. 下连杆 10. 内连杆 11. 上连杆 12. 提拉气缸 13. B点夹持气缸

图2 仿生采摘指的三维模型

Figure 2 The three-dimensional model of the bionic plucking fingers

在仿生采摘指中,上连杆4、内连杆5、下连杆6组成支链1;上连杆11、内连杆10、下连杆9组成支链2。2个支链1组成夹指1;2个支链2组成夹指2。仿生采摘指对A、B 2点的夹持则由2个夹指完成,2夹指垂直分布。

仿生采摘指的工作过程为:B点夹持气缸带动外层套运动驱动夹指1实现对新梢上B点的夹持,A点夹持气缸带动里层套运动驱使夹指2实现对新梢上A点的夹持,提拉气缸驱动芯轴运动,使得被夹紧的A点向上移动,从而实现一芽一叶的采摘。

1.2 支链结构参数设定

基于茶园测量新梢的力学特性以及形态特征参数确定:夹紧力设定为40 N能够保证采摘时既不打滑又不将新梢的茎夹断;支链指端距采摘指轴线最小距离δmin=1 mm,最大距离δmax=20 mm,支链工作区间如图3所示;支链的设计尺寸参数初步设定为:L1=72 mm,L2=38 mm,L3=87 mm,θ0=60°,如图4所示。

2 支链分析与计算模型

2.1 支链运动学分析

为了使得采摘指结构更加紧凑,采摘力传递效率更高,采用遗传算法对采摘指的支链进行优化。因2对支链工作原理相同,现取1对支链进行分析。又根据对称原则,仅取1对支链的左半部分分析,如图5所示。支链在整个运动范围内,中间参数θ转角变化范围是[θbegin,θend]。当支链处于工作区间的边界位置时,由支链工作区间分析与图5所示支链简图分析可得:

图3 支链工作区间分析

图4 支链的结构参数

(1)

(2)

对连杆滑动机构进行运动学分析。如图6所示:

L2×e-iθ+L3×e-iθ2=S+L3sinθ2×e-π/i。

(3)

采用欧拉公式变换为:

L2×cosθ+L3cosθ2=S,

(4)

L2sinθ=L3sinθ2。

(5)

求解得:

(6)

S=L2×cosθ+L3cosθ。

(7)

为了避免遗传算法未知参数过多,由式(7)可得到θ2的表达式,以此作为替换未知约束参数,S则为支链优化模型约束条件。

2.2 支链受力分析

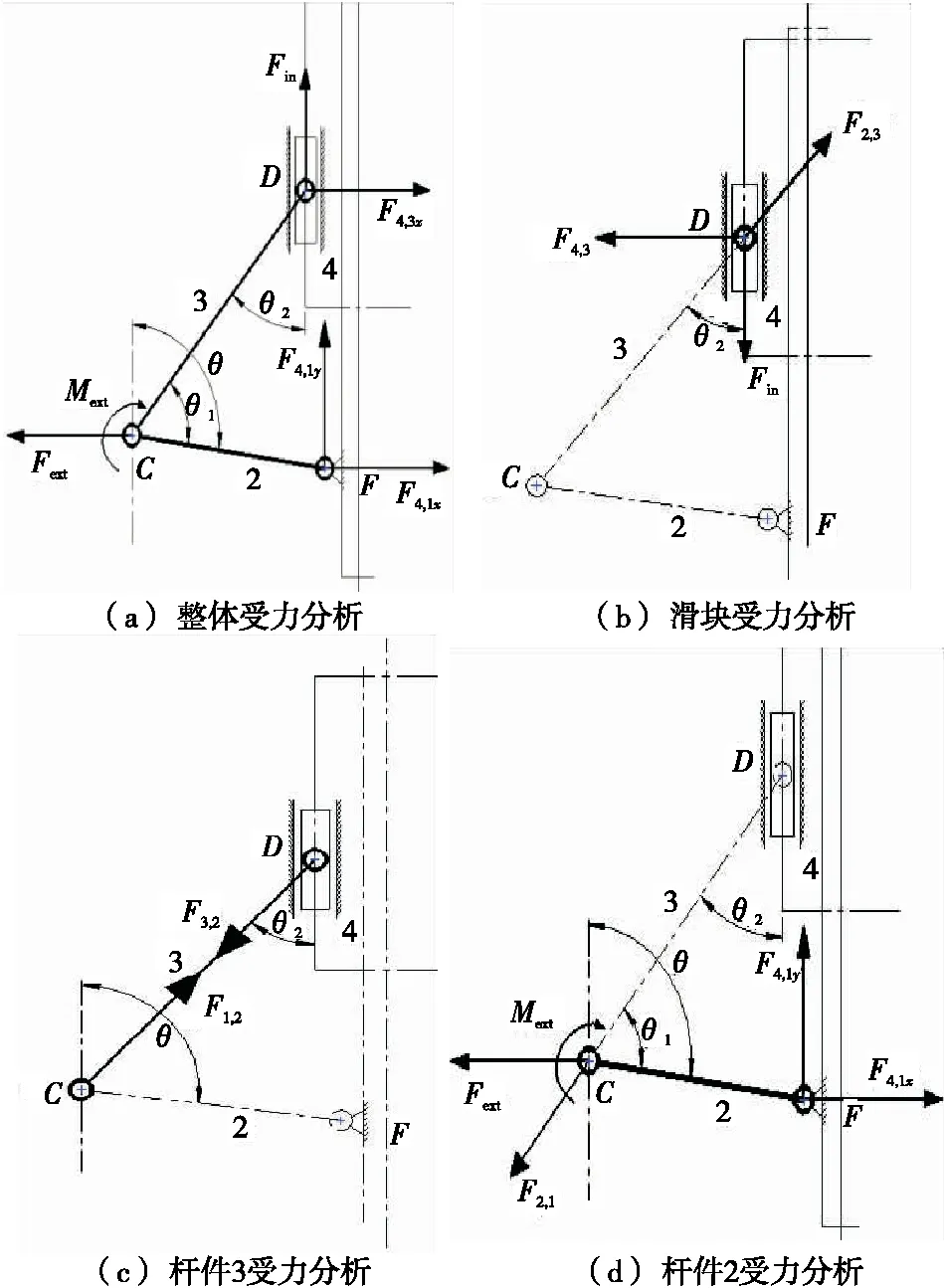

对左半部分支链整体分析,如图7所示。

可以将Fext移到C点处,并增加力矩Mext,由于Fext与Mext具有线性关系,Mext=Fext×L1cosβ。则可以通过求解滑块机构对Fext进行求解,如图8所示。

图5 支链简图

图6 支链运动学分析

图7 支链整体受力分析

图8 支链各杆件受力分析

按照力的传递的顺序,根据受力平衡,依次对滑块、杆件3以及杆件2进行受力分析。

(1) 滑块受力分析:

F2,3×cosθ2-Fin=0,

(8)

F2,3×sinθ2-F4,3=0。

(9)

(2) 杆件3受力分析:

F3,2-F1,2=0。

(10)

(3) 杆件2受力分析:

(11)

F4,1y×L2×sinθ=Mext+F4,1x×L2×cosθ。

(12)

从以上各式求得:

(13)

类似的,可求得右半部分所需要的驱动力。

根据左右支链整合后的驱动力表达式:

(14)

3 支链杆件优化

采用遗传算法对采摘指的支链进行优化时,需设置设计变量X,根据待优化结构参数,则有支链杆件优化模型的设计变量为:

X=[X1,X2,X3,X4]=[L1,L2,L3,θ0]。

(15)

支链优化模型目标函数设计:

根据此前求解的驱动力表达式(14),定义驱动系数为:

(16)

式中:

k1——驱动力与夹持力大小之间的系数,驱动系数越大,说明同样的夹持力下,所需要的驱动力较大,即驱动效率较低;反之,驱动系数越小,说明同样的夹持力下,需要的驱动力较小,驱动效率较高。

θ在连续的工作范围[θbegin,θend]内,取等间距δθ的大小为π/360°的一系列离散状态,假设可以分为n个这样的区间,则目标函数代表在工作范围内的平均驱动效率。表示:

(17)

支链优化模型约束条件为:

由机械原理,形成滑块机构的约束条件为:L2+L3>S。

根据支链各杆件的原始设计参数,设置设计变量取值范围为:62 mm≤L1≤82 mm,28 mm≤L2≤48 mm,77 mm≤L3≤97 mm,40°≤θ0≤80°。

设计遗传算法优化过程如图9所示。

图9 遗传算法优化过程

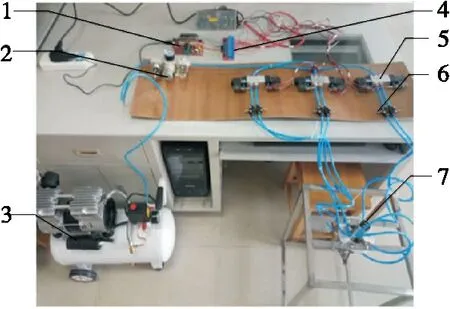

根据上述遗传算法优化过程进行优化,得知适应度的平均值和最大值随着进化代数的增加呈波动式增长,逐步优化收敛于最优解。经遗传算法优化后的参数为:L1=82 mm,L2=28 mm,L3=77 mm,θ0=46.09°。所选取优化后的目标值为5.416,而优化前目标值为7.383,相当于在同等夹持力要求下,优化后采摘指比优化前省力26.6%,且结构更趋近紧凑,优化效果较明显。根据优化后的参数制作了如图10所示的仿生采摘指样机,基于气力驱动的控制系统[13]如图11所示。其中自主研发的嵌入式控制器通过光电耦合器和继电器控制电磁换向阀,进而控制采摘指上面3个微型气缸以实现对新梢茎的定位、固定、提拉动作,完成一芽一叶的采摘。

图10 仿生采摘指样机

1. 开关电源 2. 气动三联件 3. 空气压缩机 4. 嵌入式控制器 5. 电磁换向阀 6. 节流阀 7. 仿生采摘指样机

图11 气动仿生采摘指系统组成

Figure 11 The prototype of the bionic plucking finger

4 试验与分析

2018年4月底,分2次从江苏鑫品茶业有限公司采摘了龙井43新梢的一芽四叶,每组样本量为30个,并及时返回实验室进行一芽一叶的采摘试验。因现阶段用于新梢嫩芽识别的计算机视觉装置与仿生采摘指尚未集成为一个完整的系统,所以由人工拿着从茶园现场采集来的新梢样本逐个放入采摘指进行试验,以测试采摘指的仿生效果。结果如表1所示,采摘指样机对一芽一叶采摘的成功率约为70%。

部分新梢一芽一叶的采摘试验结果如图12 所示。在60个样本中采摘失误数为19个,具体原因分析如表2所示。

由表2可知,样机机械加工误差所导致的夹爪闭合时发生错位是采摘成功率不高的主要因素。后续研究中,一方面要提高采摘指机械加工精度,减少夹爪闭合时的错位;另外一方面,将在采摘指夹爪指尖增加柔性材料,改善指尖与新梢茎的接触状态。

表1 仿生采摘指的采摘试验统计结果

图12 部分采摘试验后的样本

失误类型失误数失误原因一芽一叶不完整4部分新梢叶片的叶展角较大错采一芽两叶3部分新梢第一节间距较短(夹爪的指尖有一定的宽度);部分新梢叶片的叶展角较小采摘的新梢未能与茎秆发生分离,但新梢的茎秆部分发生夹损12夹爪闭合时发生错位,采摘指机械结构存在一定的加工误差

5 结论

通过分析人工采茶时手指的动作要领,并基于在茶园开展的新梢形态及力学特征参数测量试验,本研究提出并设计了模仿人工“提手采”的仿生采摘指。采摘指在气力驱动下,通过定位、夹紧、提拉等动作实现对新梢嫩芽的选择性采摘。基于支链结构运动学分析和遗传算法优化了采摘指结构参数,使得力的传递效率提高了26.6%,室内采摘试验成功率约为70%。后续研究将进一步提高采摘成功率,并与视觉识别系统集成开展茶园现场试验。