关于机械加工中毛刺的影响分析及其控制探讨

杨校可

(平顶山技师学院,河南 平顶 467000)

由于受到生产制造工艺的制约,金属零件在经过机械切削加工后,难以避免地会产生表面毛刺和棱角毛刺,而毛刺会对机械产品的后续加工、装配、使用和运输造成重要影响,轻则导致成本上升,重则甚至可能导致产品报废。传统人们习惯于用手动工具去除毛刺,但这种方法不仅劳动量大,而且效率极低,且毛刺去除质量也不能得到有效保障。鉴于此,有必要对毛刺的产生进行控制。文章对毛刺的形成原因及危害影响进行了分析,并着重探讨了控制毛刺产生的方法,希望对业内同仁能够起到一定的参考和借鉴作用。

1 毛刺的形成及其危害影响分析

经过大量的生产实践发现,机械加工中的毛刺产生与加工材料的延伸率和应变硬化指数相关。延伸率和应变硬化指数越小,那么加工时材料变形吸收的能量就越小,毛刺的形成几率就越低;反之,变形吸收的能量就越大,此时因为切削层被切离的难度增大,所以也就容易形成毛刺。

毛刺是机械加工中难以彻底避免的一种现象,其会对工件的后续加工、装配及使用等带来严重危害,其具体影响如下:(1)毛刺会降低表面加工精度和粗糙度,影响工序质量。(2)毛刺会对下道工序的定位造成干扰,进而影响下道工序的加工质量。(3)机械加工中经常需要对加工成果进行测量,但毛刺的存在会干扰测量精度。(4)机械产品一般都是由众多零部件组装而成,如果这些零部件存在表面和棱角毛刺,那么就会直接影响到装配质量,甚至造成产品无法正常装配。(5)在工件的后续加工和运输中,毛刺还可能对工人和搬运人员造成伤害。(6)有时加工过程会导致毛刺脱落,而毛刺脱落可能会形成亏缺,造成工件的尺寸超差或报废。(7)一些对表面光滑度和尺寸精度要求较高的零件,比如精密导轨,如果其上带有毛刺,就会严重影响到其使用性能。(8)在使用中,毛刺的突然脱落还可能影响到整个设备的正常运行,比如破坏传动的平稳性,导致故障发生。(9)因为要采用毛刺去除工艺,所以会变相增加产品的加工成本;最后,毛刺的存在将直接影响到机械产品的外在美观度。

2 控制毛刺产生的方法

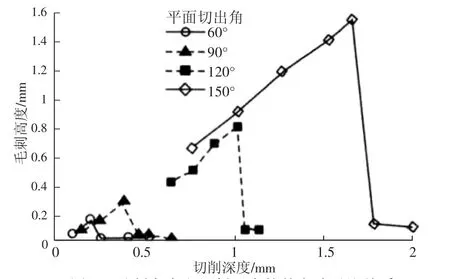

2.1 控制切削深度

根据以往的加工经验,毛刺的高度与切削深度存在一定的关系,二者在一定范围内成正比,所以为了控制毛刺的高度,传统做法是选择较小的切削深度。但切削深度过小会增大切削次数,不仅使生产率降低,还会增大生产成本,而且当切削深度达到一定值后(毛刺转折点),毛刺的高度会急剧降低并保持成一恒值,如图1所示。所以现实中我们需要对机械切削深度进行合理控制,尽量将切削深度控制在毛刺转折点以上,这样既能确保毛刺的高度可以被有效减小,又不会影响到加工成本和效率。

图1 毛刺高度和切削深度的某实验对比关系

2.2 控制切削速度

在机械加工过程中,切削速度也是影响毛刺产生的一个重要因素。当切削速度较大时,切削层来不及变形就会被分离,所以不利于形成毛刺;反之,切削层的变形就会较大,导致切屑不能顺利地分离,就会形成毛刺。因此,需要尽可能地提升切削速度以控制毛刺产生。

2.3 控制刀具的角度

在车削加工时,刀具的负偏角也是影响毛刺产生的一个重要因素,主要体现为残留面积的毛刺。因此,可以通过减小负偏角的方法来对毛刺的产生进行控制。

2.4 控制切削的方向

在进行铣削加工时,通过切削方向和进给方向的合理搭配,可使毛刺产生在不重要的表面上甚至避免毛刺产生。

2.5 控制刀具的锋利程度

当刀具的较为锋利时,切削层还来不及吸收较大能量发生变形就会被分离,就不易产生毛刺;反之,金属切削层会发生较大变形,进而产生滑移或断离,形成较大的毛刺。在金属切削加工时,一定要使用刃口较锋利的刀具。

2.6 控制棱角效应

在对机械零件进行加工时,经常会发现,面与面的棱边很容易产生毛刺,即棱角毛刺,且这种毛刺的大小与棱角取值密切相关。棱角越小时,棱角处的抗弯强度就越低,能量较易被吸收,所以极易产生毛刺;反之,棱边处切削层的抗弯强度会增大,金属切削层还没达到发生弯曲的程度时就会被切除,所以就不会产生毛刺。因此,对棱角进行适当增大也可以控制毛刺的形成。

2.7 改善切削工具

对切削工具进行改善,比如采用组合刀具,可以对毛刺的产生进行有效控制。比如钻孔、锪孔和圆柱沉孔如果用三把刀分三次完成,那么三者之间的结合处就容易形成毛刺;而改用将三把刀组合在一起的组合刀具一次完成,那么就不易产生毛刺。

3 结语

文章对毛刺的形成原因、危害影响及控制方法进行了详细探讨,但控制毛刺最根本的措施还是需要研究推广新工艺、新技术和新设备,从加工方法和原理上进行革新以消除毛刺影响,是技术人员未来还需要继续努力的地方。