异型阴极预焙铝电解槽的焙烧启动

张孝强

(中国铝业贵州分公司,贵州 贵阳 550014)

我公司从2009年2月份起,逐渐开始投入异型阴极槽的生产,槽况运行基本稳定。目前已经取得了一定的进展和广泛的推广应用。结合160kA异型阴极电解槽的生产实践,对异型电解槽从挂极、装炉、焙烧、启动到后期管理的各个环节应注意的问题进行总结,有利于异型阴极电解槽的更好发展。

1 异型阴极电解槽的混合料焙烧启动

1.1 混合料的铺设挂极

用粒度在5mm以下的煅后焦与石墨粉按体积比6:4的比例进行充分混合,在阴极凸台之间的阴极表面放上铺设混合料3cm,在阴极凸台上放上铺设石墨粉1cm。挂极时应根据阳极开槽深度调整混合料的铺设厚度,并观察阳极两端水平情况,确保阳极水平接触混合料。

1.2 混合料焙烧装炉

在侧部人造伸腿上均匀撒上0.3吨冰晶石和0.3吨氟化钙,然后在人造伸腿处堆砌5吨电解质块,边部加工面和阳极上均匀地铺设上2吨冰晶石,均匀撒上1吨碱,阳极上加保温料进行保温,均匀覆盖阳极、边部加工面等。态,使炉内部分原料(冰晶石等)熔化,具备启动条件。

1.4.1 通电焙烧

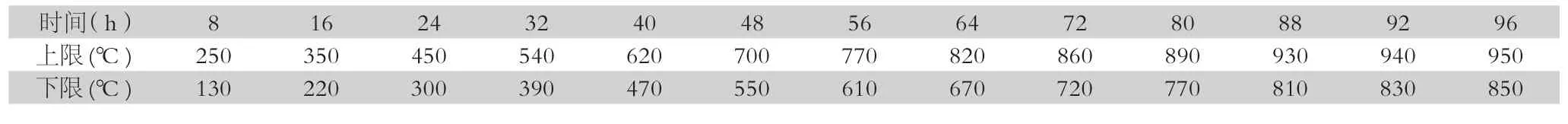

在确认准备完成后,现场联系通电,通电2小时后,测量一次阴极电流分布、阴极钢棒温度和炉底钢板温度,以后每天测一次阴极电流分布、阴极钢棒温度和炉底钢板温度。焙烧期间每两小时测量一次焙烧温度、记录一次槽电压和测量一次软连接的软带温度;每班测量一次阳极电流分布,特殊情况追加测量次数。焙烧期间温度控制见表1。

1.4.2 异型阴极电解槽的启动

在确认焙烧温度达到850℃以上后,准备灌入12t电解质。先紧上阳极卡具,利用溜槽先灌入一包电解质,电压控制<4v,然后拆除软连接。再灌入2包电解质,上抬阳极到效应状态,使效应电压保持在15v~20v,阳极效应期间,用铝耙将电解槽边部的冰晶石推入槽内,根据需要补充冰晶石或电解质块和碱,槽内四角冰晶石等物料已基本熔化,人工熄灭效应,电压控制在7伏~8伏,在启动后的24小时内,每1小时降一次电压(见图1,每次降电压约80mv),电压调整到24小时后的5伏~6伏。

表1 焙烧期间焙烧温度控制表

1.3 安装分流片和软连接

分流片安装采用立柱分流,将分流片的两端安装在立柱母线和短路母线上,安装时,每组分流片两端的连接必须紧固;软连接安装是将软连接的两端分别与铝导杆和阳极水平母线连接。安装时注意软连接与母线、导杆的接触面必须打磨清理干净并连接紧固。

1.4 通电焙烧、启动

国内外大型预焙槽普遍采用焦粒焙烧,湿法启动工艺,焙烧时间为96h,将炉膛温度逐步提升到启动需要的高温状

图1 从启动开始至RC接通前的电压控制曲线

24小时后进行灌铝作业。准备6.0吨~7.0吨液体铝分两次灌入,灌铝时有专人抬阳极,电压应比灌铝前高0.3v,铝灌完成后,每小时手动降电压1个回转计读数,在24个小时内降至4.5伏,接通RC控制和氧化铝模糊控制。

2 混合料焙烧启动的优点

混合料焙烧启动能克服铝液焙烧启动对大型电解槽寿命的不利影响,根据混合料焙烧启动统计图(见图2)可以看出:①阴极和阳极炭块从常温下逐渐升高预热,避免了电解槽在冷态下灌入高温铝液时的强烈热冲击;②混合料保护了阴极表面不被氧化;③启动时阴极先与电解质接触,在焙烧过程中产生缺陷和小裂纹被电解质填充,启动时的电解质又是2.8以上的高分子比,电解质将有效的阻止正常生产过程中铝液的渗透,对阴极炭块起到保护作用,对延长电解槽寿命也产生有利影响。④具有焙烧时间短,效率高,可以降低预热电耗,增加槽昼夜等优点。

图2 混合料焙烧启动生产情况统计图

3 工艺技术参数管理

3.1 非正常管理期技术参数

在铝电解槽生产中,通常把电解槽启动后到转入正常生产这段时间的管理称为非正常管理期。为了尽快建立规整炉膛,异型阴极电解槽启动后电压下放的速度比普通电解槽要快,异型阴极电解槽与普通电解槽启动后前3个月的技术参数比较见表2。

表2 非正常管理期异型阴极电解槽与普通电解槽技术参数比较

3.2 过渡期和正常管理

通过一段时间的不断摸索和实践,异型阴极电解槽与普通电解槽过渡期和正常生产管理期的技术参数比较,由于异型阴极电解槽的工艺技术参数设定电压和铝液水平较低,但生产运行基本稳定。

4 结语

(1)采用异形阳极混合料焙烧启动异型阴极结构电解槽,成功解决了电解槽早期破损问题。

(2)采用异形阳极混合料焙烧启动的挂极、装炉、焙烧升温过程管理是获得成功的关键。

(3)要取得好的生产节能效果,还需继续改进异型阴极槽的启动方法与操作方法,如通过调整混合料的比例,缩短焙烧周期等,探索新的控制思路,使异型阴极结构电解槽有更大节能空间。