碳纳米聚氨酯泡沫结构及其改善B柱吸能特性研究∗

崔 岸,孙文龙,李 彬,程 普

(吉林大学,汽车仿真与控制国家重点实验室,长春 130025)

前言

车辆结构耐撞性对于保护驾乘人员免受过度冲击极其重要。在碰撞事故中,车辆的结构通常有两个作用,即能量吸收和增加乘员生存空间。在正面碰撞时,汽车结构采用多载荷路径,将碰撞能量在传输到乘员舱之前转化为压缩能量,从而保护驾乘人员安全。而侧面碰撞时,由于车辆侧面空间相对狭小,使驾乘人员的安全更难保证,因此,研究侧面碰撞安全性具有重要意义。提高汽车结构的吸能能力是提高汽车耐撞性的关键。

薄壁管结构是车身常见结构形式。将吸能材料填充于薄壁管腔中,是提高其吸能能力的最有效方法之一[1]。聚氨酯泡沫作为汽车常用材料,将其填充到薄壁管中,可提升构件的吸能能力[2]。但其吸能效果比其它吸能材料(例如泡沫铝)偏低[3]。纳米技术的出现促进了新型材料的研发,可开发出高吸能低密度的复合材料。而碳纳米管作为一种具有超高强度、高模量的纳米原材料,能有效改善材料性能。

传统碳纳米管复合材料的研究主要集中在两方面:一方面是碳纳米管金属复合材料[4-7],这是碳纳米管复合材料研究的主流方向;另一方面则是碳纳米管与聚合物相结合[8-10]。国内外学者针对碳纳米管复合材料及其应用展开了相关的研究。比如碳纳米管增强2024铝基复合材料,能有效提高材料硬度、弹性模量和抗拉强度,而不降低其延伸率[11];石墨烯碳纳米管复合材料中,石墨烯和碳纳米管之间会产生一种协同效应,使其各种物理化学性能得到增强[12];而在制备高分子复合材料时,将碳纳米管填充到复合材料中,可明显改善复合材料的性能,包括传导性、强度、弹性、韧性和耐久性等[13-15]。目前对碳纳米管复合材料进行了一定的研究,但缺乏对其在吸能方面的针对性研究。因此加强碳纳米管复合材料吸能特性与应用的研究很有实际意义。

本文中基于聚氨酯泡沫在汽车领域的广泛应用及碳纳米管的高强度和高刚度特性,将碳纳米管作为聚氨酯泡沫的填料,制备不同含量的碳纳米聚氨酯泡沫,从而研究该泡沫及其填充薄壁管复合结构的吸能特性,并通过应用于某轿车B柱来验证在实际零部件上的吸能效果,实现在满足汽车轻量化的同时,提高汽车耐撞性的目的,也丰富汽车吸能材料的研究。

1 碳纳米聚氨酯泡沫制备与性能试验

1.1 样件制备

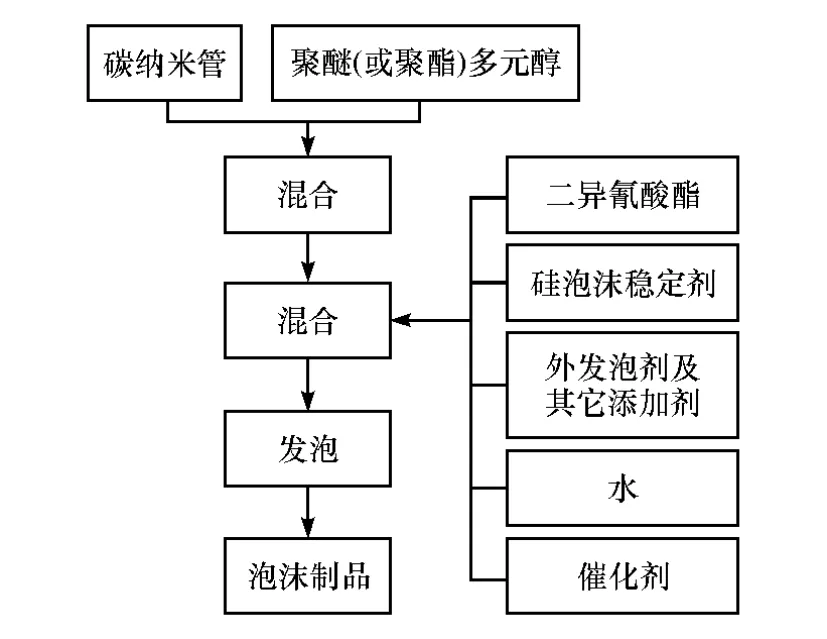

分别制备了低密度的普通聚氨酯泡沫和碳纳米管质量比为1%,2%,3%,4%和5%的碳纳米聚氨酯泡沫样本。首先,采用一步法制备普通聚氨酯泡沫材料[16],密度为37kg/m3;采用物理共混法制备碳纳米聚氨酯泡沫样本[17],配方如表1所示。采用超声分散仪进行超声分散,增加碳纳米管在基体材料中的分散性。碳纳米聚氨酯泡沫的主要成分包括异氰酸酯、碳纳米管、多元醇和助剂,其发泡工艺如图1所示。

表1 碳纳米聚氨酯泡沫配方

图1 碳纳米聚氨酯泡沫发泡工艺示意图

碳纳米聚氨酯泡沫的制备过程如下。

(1)量取不同质量的碳纳米管。然后将碳纳米管与聚醚三醇混合。最后将混合物用超声分散35min,产生均匀分散体。为避免超声处理期间的温度升高,将混合烧杯浸入在约±1℃的恒温槽中进行外部冷却。

(2)将混合乳液与TDI100以质量比5∶2的比例混合并置于烧杯,然后使用机械搅拌器以2 500r/min的速度搅拌15~18s。

(3)迅速将混合物倒入模具中,让其自由反应,再置于真空干燥箱中37.8℃固化24h。固化后,从模具中取出,得到所需的泡沫材料。

1.2 吸能理论

单位质量材料吸收的能量称之为比吸能(SEA)。比吸能是吸能理论中评价材料吸能能力的重要参数。为计算比吸能,首先应完成能量的计算,即载荷位移-曲线中曲线下方的面积:

式中:W为压缩过程吸收的总能量;P为压缩载荷;l为压缩位移。

假定这种压缩方式是渐进型的过程可得

式中:Pm为平均压缩载荷;Li为压缩初始位移;Lf为压缩最终位移。

比吸能可以用总的吸收能量与样本的总质量的比值表示,即

式中m为试验样本的总质量。

结合式(2)和式(3),可将比吸能的计算公式演化为

式中:σm为试验样本的压应力;K=Lf/L,为试验样本的可压缩性。

1.3 准静态试验分析

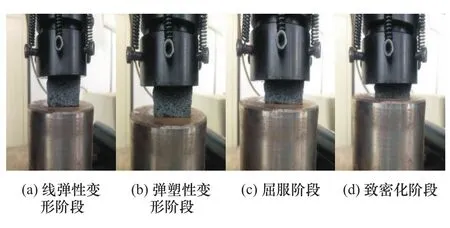

准静态试验主要包括:压缩、拉伸和三点弯曲。首先制备6组不同含量的标准样件,如图2所示。样件长、宽、高为30,30和15mm,对4种质量配比的样件,通过准静态压缩试验确定最佳的碳纳米管含量。试验前,对样件进行打磨处理,使样件受力均匀。试验过程分为线弹性变形阶段、弹塑性变形阶段、屈服阶段和致密化阶段,如图3所示。获得的样件载荷-位移曲线如图4所示。

式中:V为试验样本的体积;ρ为试验样本的密度;A为试验样本的底面积;L为试验样本压缩的位移。当试验样本的初始位移Li非常小时,可忽略不计。因此,可得到比吸能关系式为

图2 压缩试验标准样件

图3 泡沫样件圧缩过程

图4 泡沫样件载荷-位移曲线

从图4可以看出,加入碳纳米管,使聚氨酯泡沫的承载能力得到了一定程度的提升,碳纳米管含量为3%的聚氨酯泡沫表现出最高的承载力,为144.4N,能量提升比为73.6%;含量为5%的聚氨酯泡沫具有最低的承载力,为89.6N,能量提升比仅为0.9%,且小于普通聚氨酯泡沫的承载能力,结果见表2,同时列出材料成本。由表可见,碳纳米管含量过多并不一定能提高承载能力,这是因为过多的碳纳米管颗粒不能均匀地分散到聚氨酯中,因此与聚氨酯不能很好地结合,导致对聚氨酯的承载能力起不到增强的作用,因此只有添加适量的碳纳米管才会有效提高材料的承载能力。本文中选择质量比为3%的碳纳米聚氨酯泡沫作为后续研究对象。从材料成本看,3%碳纳米聚氨酯泡沫比普通聚氨酯泡沫高出33.6%,这是由于当前碳纳米管的制造成本偏高所致。

表2 准静态压缩试验结果

对3%碳纳米聚氨酯泡沫和普通聚氨酯泡沫材料进行拉伸和三点弯曲试验,获取相关材料属性。准静态试验结果见表3。

表3 泡沫材料准静态试验结果 MPa

从表3中可以看出:含量3%的碳纳米聚氨酯泡沫的性能明显优于普通聚氨酯泡沫;压缩强度和压缩模量分别提升了63.9%和42.1%;拉伸强度和拉伸模量分别提升了43.6%和89.6%;弯曲强度和弯曲模量分别提升了44.7%和46%。由于碳纳米管刚度高,使混合后复合材料的刚度获得提高。碳纳米聚氨酯泡沫强度的提高主要有两方面原因:一是由于碳纳米管存在于聚合物中,延迟了纳米复合材料的断裂过程;二是因为碳纳米管具有较大的比表面积,可与聚氨酯泡沫发生更好的粘附作用,使其拥有更强的界面。另外,超声混合也使碳纳米管表面及其周围的应力场与聚氨酯泡沫产生很强的机械结合。

2 薄壁圆管填充结构吸能特性研究

2.1 薄壁圆管填充结构试验分析

为探究泡沫材料填充薄壁圆管的吸能特性,分别制备薄壁圆管、普通聚氨酯泡沫填充圆管以及3%碳纳米聚氨酯泡沫填充圆管3种样件。选用不锈钢圆管,尺寸为φ38mm×80mm,管壁厚为0.7mm,如图5所示,材料属性如表4所示。分别对3种样件进行压缩试验,试验的5个阶段见图6,压缩结果如图7所示,得到的载荷-位移曲线如图8所示。

图5 薄壁圆管和泡沫材料填充薄壁圆管

从图8可以看出,3种薄壁管的载荷-位移曲线很相似,但碳纳米聚氨酯填充薄壁管曲线的变化趋势相对平缓。对比3种样件的吸能能力,结果见表5。可以看出,碳纳米聚氨酯填充薄壁管的承载能力和吸能性能都比薄壁管有较大的提升,其中,比吸能提升比例为39.3%,明显超过普通聚氨酯填充薄壁管的提升比例。因此,碳纳米聚氨酯泡沫作为填充材料在承载和吸能能力方面均有明显的优势。

表4 薄壁圆管材料属性

图6 圆管压缩过程

图7 3种试件压缩结果

图8 薄壁管以及泡沫填充薄壁管载荷-位移曲线

2.2 数值模拟分析

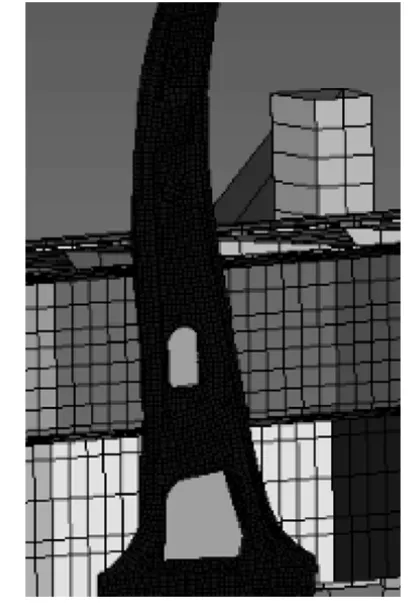

为进行填充薄壁管压缩过程的仿真分析,首先建立填充薄壁管的有限元模型,如图9所示。为获得更好的模拟稳定性,圆管壁与碳纳米聚氨酯泡沫之间采用自动面面接触,圆管壁相互之间采用自动单面接触,摩擦因数设为0.5。圆管与泡沫界面之间的动态和静态摩擦因数分别设定为0.25和0.3。

表5 薄壁管以及填充薄壁管压缩试验结果

图9 碳纳米聚氨酯填充薄壁圆管有限元模型

图10 为碳纳米聚氨酯填充薄壁管压缩过程的仿真与试验结果的对比。由图可见:在弹性变形阶段,两条曲线基本重合;试验分析的最大压缩力为40.9kN,仿真分析的最大压缩力为41.5kN,仿真的误差为1.5%;试验所得的平均压缩力为24.3kN,仿真分析得到的平均压缩力为22.1kN,仿真的误差为9.1%。两条曲线均呈周期性变化,叠缩开始阶段曲线的波动范围都很小,叠缩后期均产生两个叠缩单元,压实阶段两条曲线基本重合,由此可知仿真结果

图10 填充薄壁管压缩过程载荷 位移曲线

3 填充B柱的耐撞性仿真分析

对某款轿车的B柱分别进行无填充、普通聚氨酯泡沫填充和碳纳米聚氨酯泡沫填充,进行侧面耐撞性分析。碰撞模型如图11所示,有限元模型主要包括B柱和台车模型,对B柱进行两端约束,参照法规采用移动可变形壁障对B柱模型进行碰撞仿真分析,碰撞速度为9.6m/s。填充B柱模型如图12所示,B柱材料参数如表6所示。

图11 碰撞仿真模型

表6 B柱材料参数

对原有B柱以及分别填充普通聚氨酯泡沫和碳纳米聚氨酯泡沫的B柱采用Ls-dyna软件进行仿真分析,选取4个关键点(分别对应乘员的头部、胸部、腹部和臀部位置)的侵入量和侵入速度作为B柱碰撞安全性评价指标,如图13所示。通过模拟汽车侧撞后的关键点的变形,分析不同节点的侵入量和吸能能力,综合考虑侵入速度和B柱变形情况。侵入量和侵入速度结果见表7,能量吸收情况对比如图14所示。

由图14可知,原有 B柱吸收的最大能量为0.47kJ,普通聚氨酯泡沫填充B柱吸收的最大能量为0.69kJ,提升了46.8%,而碳纳米聚氨酯泡沫填充B柱吸收的最大能量为0.97kJ,相比于原有B柱提升了106.4%。另外,普通聚氨酯泡沫填充B柱和碳纳米聚氨酯泡沫填充B柱的侵入量以及侵入速度都有不同程度的降低。由表7可知,填充普通聚氨酯泡沫B柱的4个关键点中,侵入量优化比例最小为2.4%,最大则为5.7%;侵入速度的最小优化比例为0,最大优化比例为3.6%。而填充碳纳米聚氨酯泡沫B柱的4个关键点中,侵入量优化比例最小为6.1%,最大则为14.3%;侵入速度的最小优化比例为2.4%,最大优化比例为6.2%。结果表明,B柱填充碳纳米聚氨酯泡沫的耐撞性能明显优于填充普通聚氨酯泡沫。且相比于汽车上常用的轻量化材料,3%碳纳米聚氨酯泡沫的密度仅为242kg/m3,质量更轻,因此更加符合汽车轻量化的要求。尽管目前碳纳米管的成本偏高,但随着纳米材料高效低成本制备技术的不断发展,未来必将会大大降低其制造成本,因此具有良好的应用前景。

图12 填充B柱有限元模型

图13 B柱关键点示意图

表7 B柱关键点侵入量和侵入速度对比

图14 B柱吸能对比

4 结论

填充吸能结构是提高汽车安全性的有效手段之一。利用碳纳米管的高模量和高强度特性,将碳纳米管与聚氨酯泡沫相结合,按照5种不同质量百分比制备碳纳米聚氨酯泡沫样件。通过试验分析不同质量比的碳纳米聚氨酯泡沫的承载能力与吸能特性,获得了最佳的碳纳米管质量比。

为获得碳纳米聚氨酯泡沫填充结构的吸能效果,通过试验与仿真方法,对薄壁圆管、普通聚氨酯泡沫填充圆管和3%碳纳米聚氨酯泡沫填充圆管的压缩吸能特性进行了对比分析。结果表明,碳纳米聚氨酯泡沫填充圆管的最大压力为40.9kN,其相对于薄壁圆管的比吸能提升比例达到39.3%,均明显高于普通聚氨酯泡沫填充圆管和空圆管。因此,碳纳米聚氨酯泡沫作为填充材料在承载能力和能量吸收方面具有明显的优势。

在实际应用方面,将碳纳米聚氨酯泡沫填充至B柱进行仿真,结果表明填充后B柱相比于原有B柱吸能提升了106.4%。同时,填充后B柱的侵入量和侵入速度都有明显改善,验证了其具有良好的吸能性,在满足轻量化的同时,可以有效增强汽车的侧面抗撞性。