GR200W型螺杆机进气控制节能改造

龙 涛,马 鹏,袁宗泽

(中国空气动力研究与发展中心技术勤务站,四川绵阳 62100)

0 引言

压缩机是石化行业能源消耗大户,节能减排是该行业重要关注点之一。随着石油化工设备向大型化发展,大功率压缩机也普遍应用于石油化工系统工艺流程中。一般情况下,生产负荷往往会在一定范围内变动,压缩机的功率相对于生产负荷也会有一定的余量,并可能出现在一段时间内余量较大的情况。某压缩空气系统中,2台GR200W螺杆机同时为1台CFA34活塞机提供进气气源,经过活塞机的4级压缩后得到22 MPa压缩空气。通过改变GR200W螺杆机进气控制方式及增加电机变频器,达到调节余量,节约能源的目的。

1 GR200W螺杆机控制原理及系统存在的问题

1.1 进气系统控制原理

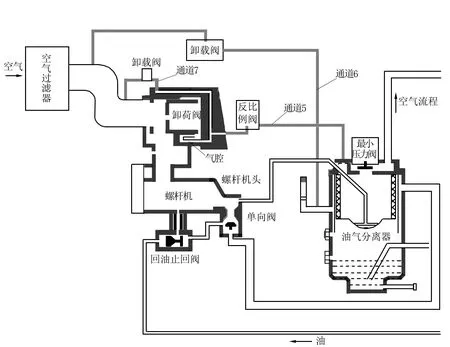

GR200W螺杆机系统主要构成包括空气过滤器、卸荷阀、单向阀、电磁阀、螺杆机头、油气分离器、最小压力阀、温控阀、油过滤器、冷却器、回油止回阀及压力开关。

(1)压缩空气流向通道。空气通过空气过滤器以及卸荷阀进入压缩机头,在此被压缩成油气混合气体。油气混合气体经单向阀流入分离器,使得油被分离。分离后的压缩气体由最小压力阀流入空气冷却器。冷却后经液态水分离器,干净空气排向活塞式压缩机进气口。

(2)润滑油通道。润滑油在空气压力的推动下,经过冷却器、过滤器和断油阀,到达螺杆机压缩机头以及各个需要润滑的位置。油和压缩空气一起进入油气分离器,油被分离。温控阀会自动判别输出的油温从而决定油是否需要经过冷却。回油止回阀,可以防止停机时仍向压缩机头喷油。

(3)进气控制通道。GR200W螺杆机采用弹簧式卸荷阀与电磁阀组合方式控制进气的加/卸载。当PLC(Programmable Logic Controller,可编程逻辑控制器)检测压力达到设定上限时,电磁阀断电,卸荷阀气腔的控制压力通过放气通道泄放掉,卸荷阀柱塞通过弹簧力关闭进气通道;当压力降到设定下限时,电磁阀上电,电磁阀开启,控制压力进入卸荷阀腔室,卸荷阀克服弹簧力打开。

1.2 存在的问题

压缩空气系统由2台GR200W螺杆机、1台CFA34活塞机、1台干燥器组成。螺杆机设计最大排气压力2 MPa,2台GR200W螺杆机同时为CFA34活塞机提供进气气源,经过活塞机4级压缩,干燥后得到22 MPa成品压缩空气。由于2台GR200W螺杆机产气量略大于CFA34活塞机的进气需求,随着CFA34活塞机活塞环的长时间磨损,活塞机流量不断下降,所需进气量随之减小,造成2台螺杆机反复加卸载,损失部分能耗。

分析GR200W螺杆机进气控制可知,其流量及压力主要通过PLC、电磁阀控制卸荷阀的开闭调节流量及压力。因活塞机本身流量设计以及工况变化引起所需气量减小,导致2台GR200W提供的进气量大于活塞机需求的进气量,从而引起GR200W螺杆机频繁加卸载,造成能量损耗和易损件的冲击损坏。对此,将GR200W螺杆式压缩机原加卸载模式改为连续气量调节模式。

2 改造方案

2.1 智能蝶阀控制方式

智能型AC220蝶阀,通入220 V电源后电机不动,但内部控制电路板可以工作。输入(4~20)mA电流时,蝶阀做相应动作,在4 mA时关闭,20 mA时开启。(4~20)mA模拟反馈信号反映阀门开度的大小,控制电流与蝶阀开关量成线性关系。

改进方法:把原弹簧式卸荷阀,改为智能型蝶阀+止回阀方式。螺杆机最终管网排气压力由传感器反馈到PLC,PLC通过反馈来的压力变量编程输出(4~20)mA电流给蝶阀控制器,控制蝶阀开度。PLC每隔(0.1~0.5)s检测一次最终管网排气压力P当前,并与设定压力值P设进行比较。若P当前约P设,增加对阀门控制电流输入;若P当前=P设,保持现有控制电流,阀门无动作;若P当前>P设,减小对阀门控制电流的输入。

对△i(电流增加/减少量)的确定,由最大偏差压力△P和最大偏差电流△imax(20~4)mA确定。系统螺杆机设计压力2 MPa,额定工作压力1.9 MPa,最大偏差压力△Pmax=1.9 MPa。当偏差压力△P越大,增加的控制电流△i越大,控制电流超过20 mA时取值20 mA;偏差压力△P越小,增加的控制电流越小。I目标=I当前+16/1.9(P设-P当前)简化得:I目标=I当前+16/1.9△P,I目标约约20 mA。

而当偏差压力△P无限接近于零时,增加或减少的控制电流会越来越小,此时阀门会小幅度频繁动作,需要设置静差量C(被调参数稳定在给定值附近,稳定值与给定值之差称为静差),当被调压力参数稳定在给定压力值附近时,即无需增加或减少控制电流。在设定静差时需要根据现场情况调整,静差值设定过大会使偏差压力△P变大从而影响阀门调节品质,设定过小会使阀门频繁动作。停车时,由于机头内气体有回顶压力以及配重块有回复关闭力,使止回阀迅速关闭,阻止压缩机停车时向外喷油。

当机组需要卸载时,PLC输出信号关闭进气蝶阀,加卸载电磁阀开启油气分离器放气通道。进气蝶阀阀芯板设进气小孔,启动或卸载时保证能有少量气流量进入油气分离器,保证螺杆机内部循环所需,以及向螺杆机内部螺杆喷油的最低压力和冷却润滑油的自循环。当机组需要重新加载时,PLC输出信号开启进气蝶阀,加卸载电磁阀关闭油气分离器放气通道,螺杆机进入加载状态。

智能蝶阀控制方式由PLC作逻辑判断,根据管网压力输出控制信号调节蝶阀开度。蝶阀开启时,空气均匀吸入,不存在明显的阻力和拐弯,因此阻力小;停车时止回阀迅速关闭,防止停机喷油。该控制方式对压力传感器及PLC可靠性要求高,传感器故障容易造成整个进气系统的崩溃。且该控制方式进气节流时压力比持续增加,会使排气温度逐渐升高,因此必须限制容积流量的调节范围(100%~80%)。

2.2 反比例阀调节控制方式

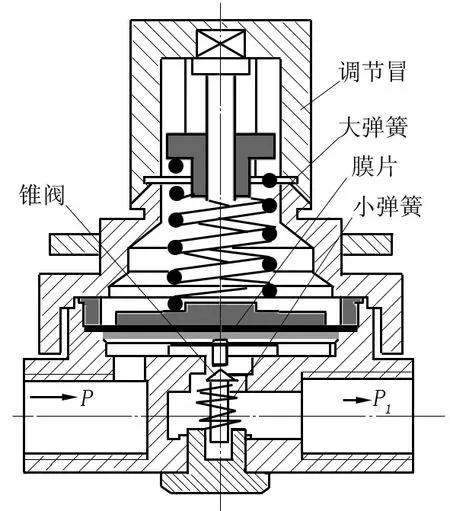

HKP型反比例阀工作原理如图1所示,它在低于设定压力值时,输入压力能满足卸荷阀内部滑阀全开;高于设定压力值时,卸荷阀开度随活塞机用气需求变化。

低于设定压力值时,压力P产生的作用在膜片上的力F小于大弹簧的反推力,使得下部锥阀处于开启状态,则P与P1压力相当。输出压力P1一路进入卸荷阀的气腔,控制卸荷阀全开,另一路通过反比例阀上一小节流孔向大气泄放压力,以稳定该压力。随着P的增大,P1也跟着增大,但若P高于设定压力值时,力F大于大弹簧的反推力使得锥阀不断上升,阀口逐渐减小,则流入右腔的流量减少,同时小节流孔放空导致P1降低。即压力P越高时,锥阀开度越小,输出P1就越低。因此,压力P1随压力P的升高而成反比例的降低,使后端卸荷阀开度成反比例的减小,实现气量连续调节功能。

反比例阀上部的调节杆设定压力值,扭松调节杆固定螺帽顺时针转动调节杆使设定压力提高,逆时针转动则设定压力降低。

在原弹簧式卸荷阀基础上增加反比例阀+卸载阀及通道式进气控制系统,见图2。机组加载时,油气分离器空气通过通道5及反比例阀进入卸荷阀气腔两端推动卸荷阀克服弹簧阻力实现开启。当螺杆机加载时的压力与反比例阀设定压力值相当时,反比例阀输出控制压力随着系统油气分离器压力的升高而成反比例降低,使卸荷阀开度随用气量大小在0~100%实现连续调节功能。当机组卸载时,由PLC控制卸载电磁阀通过通道6,7分别排放油气分离器以及滑阀气腔内压力,卸荷阀在弹簧力的作用下关闭进气通道。少量的气会通过预留小孔进入压缩机头,以满足螺杆机内部循环所需,以及向螺杆机内部螺杆喷油的最低压力和冷却润滑油的自循环。

增加反比例阀控制方式,在保留原卸荷阀基础上增加反比例阀及控制通道,以气动控制实现卸荷阀的连续调节。该方式可靠性高、操作性强、易实现,未有电控改进环节,维护维护方便。但该控制方式与智能蝶阀控制方式一样,是对螺杆机进气进行节流,节流时压力比持续增加,会使排气温度逐渐升高,故必须限制容积流量的调节范围(100%~80%)。

图1 HKP型反比例阀工作原理

2.3 变频器调节控制方式

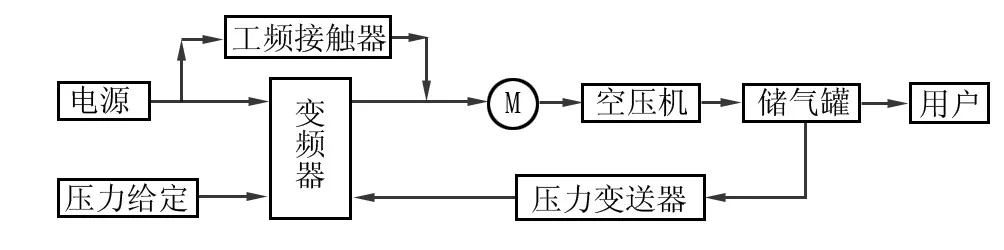

变频器控制系统是一个压力闭环控制系统,主要包括变频器、压力变送器、电机、螺杆机转子等部分,控制原理如图3所示。

变频器控制系统有一个设定压力值,通过管网压力传感器提供的实时压力与设定压力值进行对比,根据对比结果,利用PID(Pro-portion Integration Differentiation,比例积分微分)控制电机转速,使实时压力维持在设定的压力值。即活塞机用气需求量增加,螺杆机的实时压力低于设定压力值时,由PID调节使变频器输出频率升高,提高电机转速;若活塞机用气需求量减少,螺杆机的实时压力出现高于设定压力值时,PID调节变频器输出频率降低,降低电机转速。

图2 改进后进气控制系统原理

图3 变频器控制系统工作原理

变频器内置PID功能,可以直接由压力传感器输入压力信号(4~20)mA。PID进行逻辑判断后输出控制信号给变频器,变频器对电机进行变频调速,从而引起螺杆机实时压力变大变小,使得其维持在设定压力值。变频器的输出频率一般控制在(20~50)Hz。如果电机低频工作而发热量不高时,为节约能源可以将输出频率设置的更低一些,但需要确保电机温度臆80℃,并设置变频器频率过低保护。增加电机温度控制器以保护电机,改造后电机温度受到电机转速影响需要检测保护。变频器控制系统是在原有工频控制系统基础上增加的一套系统,变频器出现问题时,可手动切换到原工频控制系统,保证生产的连续性。

变频器控制系统能够根据螺杆机实时压力精准的控制电机速度,使实时压力维持在设定压力值,即与活塞机进气需求压力相匹配,节约能源并提高工况。但变频改造后电机温度受到电机转速和辅助风机影响,需要实时监控,防止温度过高烧坏电机。

3 结束语

3种改造方式都能实现螺杆机的连续气量调节,避免重复加卸载,使管网上下压力稳定,可以降低甚至消除压力波动,使下游活塞机进气压力稳定。方案一通过PLC编程控制智能蝶阀开度实现连续气量调节;方案二通过反比例阀输出气源控制卸荷阀开度以实现连续气量调节。这2种方式都是调节螺杆机的进气通道开度实现输出气量调节,但即使在活塞机进气需求量很小的工况下,电机的运行功率得不到有效降低,因此,节能效果不显著。

变频器控制方式是在不改变电机转矩的情况下,改变电机频率从而调节转速来实现气量调节。由于螺杆机电机转速与其实际功率消耗成线性关系,因此,低转速时,螺杆机的功率消耗较少。对比分析:当活塞机用气需求量较少时,通过变频器可以降低螺杆机电机的转速,降低功耗,实现节能,且噪声更低。一般来说,空气压缩机的运行成本包括3个部分,即初始采购成本、维护成本和能源成本,其中能源成本占总成本的77%,而变频器控制能降低能源成本20%~40%,从长远看变频控制方式节能效果更好。