螺杆式空气压缩机能耗损失与节能途径

杨忠亮

(云南云天化股份有限公司红磷分公司,云南开远 661699)

0 引言

空气压缩机是将原动机的动力能转变为气体压力能以提高气体压力并输送气体的机械[1],由于在实际使用过程中能耗损失大,是工业企业的重点耗能设备,在大多数生产型企业中,其耗能占全部消耗的10%~40%[2],实施空气压缩机节能改造将会显著降低空气压缩机的使用成本。

1 螺杆式空气压缩机工作原理

螺杆式空气压缩机工作时,主机通过吸气、封闭、压缩、排气4个过程完成1个工作循环,自然空气通过空气压缩机进气过滤器进入主机,通过一对相互平行的齿合的阴阳转子,阴阳转子通过啮合运动使转子齿槽中存在的空气不断产生周期性变化以改变主机内容积,实现吸气、封闭、压缩和排气过程,这时的空气则逐渐沿着转子轴线,从吸入的一侧逐渐向输出一侧传送,从而使空气压缩机吸气、密封、压缩以及排气得以实现[4]。同时主机腔内不断喷油以润滑和冷却螺杆,喷入主机腔内的润滑油因吸收空气压缩过程中释放的热量,由此产生的高温油气混合物通过排气管进入油气分离器,在油气分离滤芯的作用下将油、气在油气分离器内进行分离,分离后的高温润滑油,经油冷却器冷却后回到主机循环利用,高温压缩空气则通过最小压力阀进入空气冷却器冷却后供用气设备使用。

2 螺杆式空气压缩机能耗损失分析

2.1 频繁加、卸载会造成能源浪费

普通螺杆式空气压缩机运行时,由于设备用气量不断变化,需要调整供气设备相应的生产负荷。常用加/卸载的方式以满足连续用气控制,以免空气压缩机频繁启停。

空气压缩机分3种情况进行加载或卸载:淤当用气量大于产气量时,压缩机进口阀完全打开,设备满负荷运行;于当用气量小于供气量时,压缩机排气压力超过检测开关设定值时卸载阀门打开,进入卸载运行状态,压缩机卸载同时关闭进口阀;盂随着卸载时间的延长,系统压力不断降低,当压缩机出口压力低于检测开关设定最小压力值后,卸载阀门关闭,同时打开进气阀,压缩机进入加载运行。

压缩机运行中,压缩空气排气压力每上升0.1 MPa要多耗电7%~10%[3],加载、卸载的压力一直在设定压力与高于设定压力0.15 MPa之间,这比一直稳压在使用压力状态下要多付出0.15 MPa压力差所带来的10.5%~15%的电耗,而且卸载时在零供气待机情况下会多消耗45%的空载电能。

在实际运行中,螺杆压缩机常常处于变工况运行状态,负荷率平均为67%,33%为空载负荷,在这一负荷下,常规螺杆压缩机在部分负荷下因效率低而浪费了大量电能[5],对于使用传统调节方式的螺杆空气压缩机而言,卸载运行状态下的能耗是满载运行状态下能耗的20%以上,部分空气压缩机甚至达到40%,能耗占总能耗的9%~18%,严重浪费能源。

2.2 螺杆式空气压缩机排气温度高导致能耗增加

不管是多级还是单级压缩的螺杆式压缩机,其级间、排气温度都影响运行效率,螺杆式压缩机的排气温度通常在(65~100)℃,排气温度每上升10℃,能耗将会增加3%。

2.3 启动时能耗增加

固定式普通空气压缩机启动时,电流为额定工作电流的4~7倍,若频繁启动则会浪费1%~2%的电能。同时也增加了对电网设备的冲击。

3 螺杆式空气压缩机节能途径

3.1 实施多机组群控、系统监控综合改造节能

在用气负荷波动较大且用气量大的场合,因使用单台大容量空气压缩机难以满足用气设备使用的需要,往往需要使用多台压缩机。在对多台压缩机进行操作控制中,多数企业是通过频繁启停多台空气压缩机的方式以满足压缩空气用气设备的要求。有的企业利用空气压缩机自身设定的加载/卸载、空运行功能,采取不停机的方式以满足压缩空气用气设备的要求,势必造成大量的能源损失。

多机组群控技术是在多台空气压缩机运行条件下实现节能的有效方法之一。根据实际用气量选定需要的机器和台数,过程中实施空气压缩机系统监控,对各台空气压缩机的运行情况和系统的整体性能进行管理,对供气、设备及能耗状况,能源效率和维保状况等都进行全面监控,能有效消除了不必要的浪费情况,实现最大效能。

3.2 红磷分公司空压站以前存在的问题

(1)产气设备能耗高,实际产气量只能达到设计产气量的60%,耗能比正常水平高出约1.5倍。

(2)装置活塞式压缩机设备老化、能耗高、出力率低、故障率和维护费用高。

(3)储气罐容量不足,只有容量为25 m3和50 m3的储气罐各1台,气源备用时间为3 min左右,而根据空压站设计规范并结合分公司的生产规模、工艺流程复杂程度及安全连锁自动保护设计水平,空压站气源备用时间应为(10~15)min才能保证安全稳定生产,由于储气罐容量较小,系统稳定性差,气压波动大,造成空气压缩机反复加载和卸载,形成大量的能源浪费。

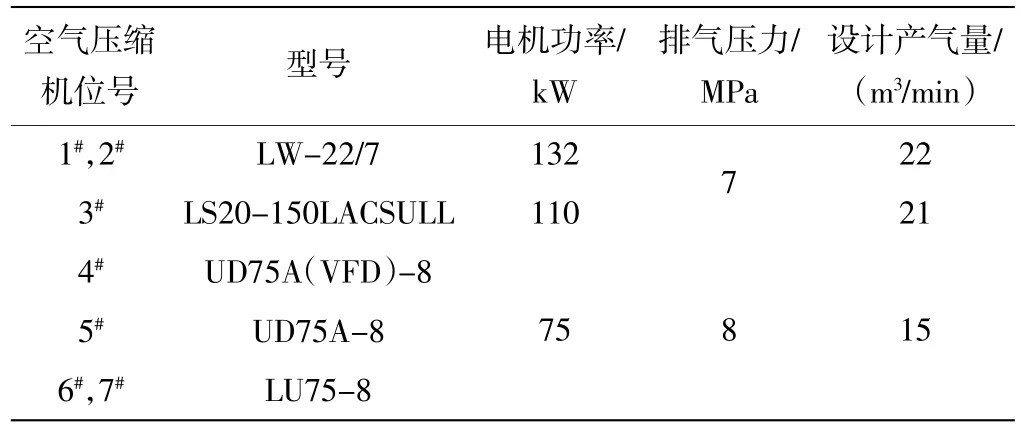

(4)空压站配置有不同规格型号的压缩机,操作方式采用空气压缩机自身设定的加载/卸载、空运行功能,采取不停机的方式以满足压缩空气用气设备的要求。当用气装置检修或其他原因造成用气量减少时,空压站采用频繁启停多台空气压缩机的方式以满足压缩空气用气设备的要求。这不仅加大了操作人员劳动强度,也造成空气压缩机生产过程中大量的能源损失,不利于空压站的整体节能,空压站压缩机配置情况见表1。

表1 空压站空气压缩机配置情况

3.3 空压站综合节能改造内容

(1)淘汰2台设备老化、能耗高、出力率低、故障率和维护费用高的LW-22/7型活塞式压缩机,同时选用2台UD180-8VFD型风冷式智能变频螺杆式空气压缩机。新压缩机采用变频调节技术,运行中能利用自动能量优化节电功能,使变频器能根据电机的实际负载向其供给最低的电量,变频螺杆压缩机与普通螺杆压缩机相比,节能省电在20%以上[5]。还可以降低电机噪声。压缩机在运行过程中可通过智能控制器持续检测空气系统压力,根据系统压力的变化改变转速,保证空气压缩机的排气量与用气系统的需求量保持一致,最终实现根据用户终端使用气量的增减,改变压缩机的转速,使消耗功率与产气量成线性比例达到定压及节省能源的目的。

(2)将空压站7台压缩机螺杆空气压缩机实施群控、系统监控、多机联动通信,实现就地与远程控制,同时对各台空气压缩机的运行情况和系统的整体性能进行管理,对供应、设备及能耗状况,能源效率、维保状况等都进行全面的监控,实现系统监控节能、联锁控制运行。

3.4 空压机联锁运行方式

(1)1#、2#机压缩机交替联锁控制运行。1#,2#机压缩机每台产气量为30 m3/mim,由于产气量高,故将这2台压缩机作为主机进行联锁运行,随时保证一台处于运行状态,另一台备用,当其中一台压缩机连续运行1周后,自动切换到另一台压缩机运行,这种运行方式可避免备用压缩机处于长期停运状态而使零部件锈蚀卡死。

(2)3#-4#-5#-6#-7#空气压缩机参与自动顺序联锁启动。3#-4#-5#-6#-7#空气压缩机由于产气量小(产气量12 m3/mim),可用于补充系统空气而进行联锁运行。具体联锁方式:当储气罐压力测量约0.55 MPa时,对3#-4#-5#-6#-7#空气压缩机进行顺序启动,顺序启动间隔时间为10 min;当储气罐压力测量等于0.6 MPa时,不执行以后的顺序启动,并保持现状运行,即控制储气罐压力在(0.55~0.65)MPa;当储气罐压力测量值达到0.7 MPa,按位号排列由高至低的顺序停机,联锁是同时考虑电机的启动和停止时间间隔逸20 min,避免频繁启动时间间隔小而损坏电机。

(3)在产气端加大储气罐容量。综合节能改造时,增加了50 m3的储气罐2台,通过增大储气罐,延长了压缩机卸载时间间隔,系统稳定性增加,空气压缩机的卸载功耗下降,产生节能效果。

(4)空压站改造前后能耗对比。改造前制取压缩空气耗电量为0.1493 kW·h,改造后制取压缩空气耗电量为0.1125 kW·h/m3,节省用电0.0368 kW·h/m3,电耗降低24.7%。另一方面,由于实现联机操作,提高了装置运行的安全稳定性,同时降低操作人员的劳动强度。

3.5 加强空气压缩机运行维护减少能耗

控制温度升高能有效降低能源消耗量。控制温度主要是通过全面检查、维护空气压缩机冷却器,补充润滑油等措施,将温度控制在要求的范围内,稳定空气压缩机的运行状态,保证空气压缩机合理的运行效率和功耗。

压缩空气在空气压缩机内的传输时会产生不可避免的压力降,控制压力降能够达到降低能耗的目的,过滤器、油分离器滤芯、空气干燥器、冷干机等是导致压力降增加的主要设备,采取适时维护、更换并清洗空气通道系统、控制漏气点等措施能有效控制压力降,达到节能的目的。

另外,空气压缩机在运行中可采取无功补偿的运行方式节能,空气压缩机通常使用异步电机,由于异步电机的功率因数多在0.2~0.85,较低的功率因数随负载的变化而大幅度变化,故能量损耗大。而无功补偿是在电机正常运行的前提下提高功率因数以降低能源消耗。故可在受电端安装电力电容器以改善功率因数,无功补偿尤其适用于连续运行的低、中压型电机。

4 结束语

空气压缩机的能耗情况与设备选型、运行、维护管理等因素有直接关系,企业可根据压缩空气系统状况从整体监控、空气压缩机群控优化、空气压缩机单体控制、气源优化、整体综合方案等角度进行研究分析、综合考虑,选择先进的技术,确定并实施可行的节能措施,能有效降低空气压缩机的能源消耗,对企业降低生产成本,提高经济效益起到积极的作用。