仿形技术在烟梗开包机中的应用

米存军

(河南中烟工业有限责任公司黄金叶生产制造中心,河南郑州 450000)

0 引言

烟梗作为卷烟原料之一,是制梗丝的主要原料,在生产过程中起着重要的作用。烟梗自动开包机是烟梗加工的首道工序,该工序的主要任务是将来料梗包切割后倒出烟梗,梗包甩到回收带流回收集箱,梗料进入下道浸梗工序。

目前国内卷烟厂烟梗开包生产现场均存在粉尘污染情况,烟梗自动开包机的投入应用可降低粉尘,但引入此设备的烟厂不足10家,大多仍停留在人工开包及倾倒的方式。现阶段,梗包多采用麻包缝口方式,普遍存在外形不规则现象,烟梗自动开包技术尚不成熟,设备开包成功率低,特别是对梗包的适应性需进一步完善。

1 国内卷烟厂烟梗开包方式现状

1.1 使用烟梗开包机厂家

河南中烟黄金叶制造中心:KB1型(3000 kg/h)自动上包、自动开口;济南卷烟厂:KB3型(3000 kg/h)人工上包、自动开口;芜湖卷烟厂:KB3型(3000 kg/h)人工上包、自动开口;郴州卷烟厂:KB1型(3000 kg/h)自动上包、自动开口;武汉卷烟厂:KB3型(3000 kg/h)人工上包、自动开口;青州卷烟厂:KB3型(3000 kg/h)人工上包、自动开口等。特点是采用密闭箱体实现梗包倒料,箱体内粉尘由风机抽除。实现了降低进梗生产现场粉尘污染的目的,对于不回收麻包的情况下,自动开包,降低了工人的劳动强度。存在问题是开包设备对梗包兼容性差,梗包规格不一及梗包缝口不良时,将导致开包不充分、倒料不彻底产生频繁掉包现象。

1.2 人工或半自动开包

国内大部分烟厂仍采用人工开包方式,部分厂家自行研制半自动开包,总体存在设备功能不完善,除尘效果不理想,表现为进梗开包生产现场扬尘严重,工人劳动强度高,长期来看,引进烟梗自动开包设备代替人工开包是一种必然趋势。

河南中烟工业有限责任公司黄金叶生产制造中心烟梗自动开包机投入生产以来,长期存在2个问题:淤开包成功率低,每批次(90包)因梗包开口不良平均掉包20包以上;于倒料后梗包内残留梗多,平均每批次残留12 kg左右。生产现场需专设一操作岗位,对掉包进行手工开包处理,对梗包内残留梗料进行回收清理,不但增加了劳动强度,在排除掉包的过程中,检修门频繁打开,也增加了岗位危险因素。同时,检修门打开使烟尘泄漏,污染生产现场环境。

通过对设备的结构和原理分析,一是自动开包系统采用刚性切割方式,当梗包外形不规则、规格不统一时,无法完成对梗包的有效切割,造成开包成功率低。二是切口方式为“一字口”,造成倒料不畅。

目前,相关设备生产、使用厂家不多,但长期来看,为解决梗包开口粉尘污染问题,烟梗自动开包机必然会得到大量使用和推广,完善和解决烟梗自动开包机的功能缺陷,十分必要和紧迫。当前国内采用麻包作烟梗包装的梗包,尤其是规格不一、包口缝制不良、包层外形凸凹不平等梗包,并无成熟的切割设备,现采用的刚性切割方式(切割方向沿梗包切口呈直线移动),切割位置与梗包位置相对固定,无法及时对不规则梗包表面作出反应和改变,不能适应现阶段梗包的开包要求。根据现有厂家使用及改进情况,仅在防止梗包进料倾倒、开包后梗包倒料故障及电控方面作了研究,均没有针对不规则梗包开口不良这一根本性问题作出彻底解决。

为解决烟梗自动开包机开包系统对梗包外形无适应能力这一难题,拟利用仿形技术模仿梗包外形进行切割。将仿形技术应用于烟梗自动开包切割系统中,要解决的难题是,梗包表面相对松软,不易靠模;每包梗包外形均不相同,无法采用统一样板,须设计动态样板的仿形方式。

2 改进思路

2.1 采用复合切割的方式

针对梗开包机开口单一导致的甩包不净,研究采用复合切割方式,实现倒梗顺畅,解决梗包倒料后造成的残包内留梗问题。思路是设计新增一套辅助切割系统,从梗包上面对梗包竖切,切口与原设备切割方向垂直。

2.2 采用仿形技术自适应不规则梗包的开口切割

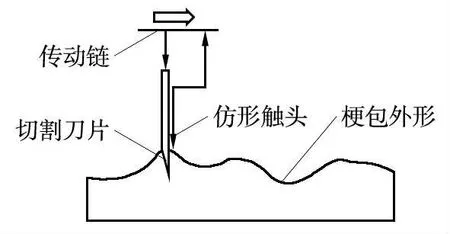

针对梗包表面的凹陷与突起、包口扭结块,研究仿形技术,由仿形触头对梗包外形进行仿形,同步作为样板反馈给传送链,控制切割刀片按照梗包外形调整进刀,实现自动仿形切割。

2.3 适应不同外形梗包特点的仿形触头和动态样板仿形方式

梗包表面相对松软,不易靠模且每包梗包外形均不相同,无法采用统一样板,设计合理的仿形触头结构及针对不同梗包外形的动态样板仿形方式。

利用“仿形”理念,初步方案设想如图1所示,由仿形触头对梗包外形进行仿形,同步作为样板反馈给传动链,控制切割刀片按照梗包外形调整进刀,实现自动仿形切割。

3 改进内容

3.1 设计目标

考虑设备原布局及安装空间,设计新增一套辅助切割系统,从梗包上面对梗包竖切,即切口与原设备切割方面垂直,2个切口形成T形。这样,完成切割后的梗包倾倒时,因竖切口与甩包机构的方面一致,当原横向切口不充分时,梗包内的梗料因甩动向中央集聚,从竖向切口处倒出,同时,由于T形切口切开的麻包片向两侧翻开,倒梗时阻力小,出梗顺畅,从而避免梗料倒不出产生掉包。

图1 梗包仿形切割原理

3.2 系统原理设计

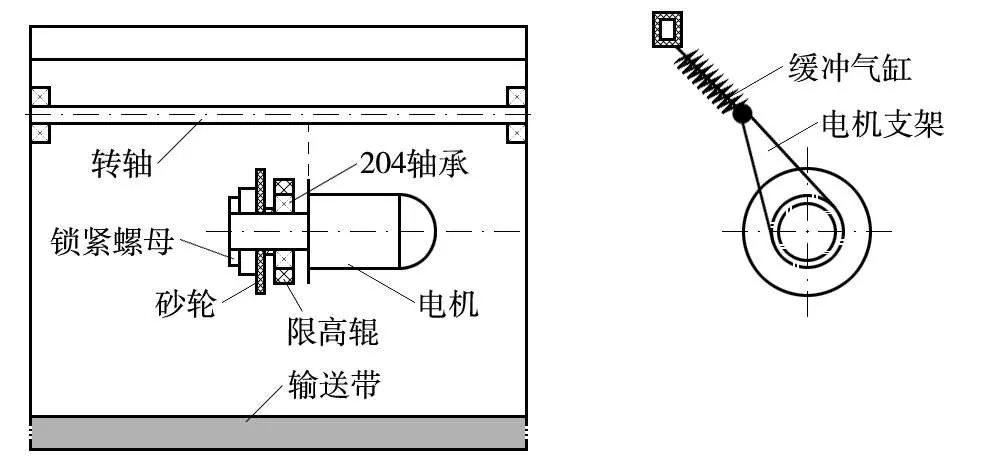

在原开包机入口处,新增一套砂轮切割系统(图2),砂轮及电机安装在转轴上,机座可沿转轴旋转,通过气弹簧缓冲保持稳定。当来料梗包上表面出现不规则的突起时,装在砂轮内侧的限高辊与梗包接触可提升切割装置,限高辊通过轴承安装于电机轴上,当其与梗包表面接触时,因与梗包表面摩擦止转,根据受力情况,保持切刀对梗包的切入深度;对正常梗包表面或凹陷表面切割时,则由砂轮自重及拉簧施加压力实现切割,切入深度由限高辊保持,可实现动态适应不同形状的梗包切割。

图2 新增切割系统

4 效果

(1)社会效益。解决了烟梗开包频繁掉包难题,消除了烟梗开包系统的掉包现象;降低了职工劳动强度,现场扬尘减少,环境得到极大改善;减少1名烟梗开包工序辅助人员;消除了掉包人工处理存在的安全隐患。

(2)经济效益。改进后,每批次减少烟梗浪费5 kg,按平均每天生产4批次,每年220个工作日计算,年节约烟梗原料8800 kg,按原料成本60元人民币/kg计算,每年节约原料成本26.4万元人民币。

5 总结

烟梗开包机是目前较为先进的制丝设备,实现了降低进梗生产现场粉尘污染的目的,在不回收麻包的情况下,自动开包工艺,降低了工人的劳动强度,本次改进,对原设备开包功能进行了完善和补充,应用效果明显。但由于对设备使用时间短,相关技术经验积累不够,存在着改进设计相对粗糙、外观未作过多考虑等不足,尚需进一步完善提高。