EXCEL在轨道检修测量中的应用

刘志成

(五冶集团上海有限公司,上海 201900)

0 引言

起重机运行一段时间后,受到设备荷载、磨损等影响,会出现啃轨现象。啃轨一般是由起重机轨道的直线度、同截面跨距和轨面相对标高超出设计要求造成的。针对啃轨现象,需要对轨道进行检测和调整。传统的检测手段一般是经纬仪配合钢尺量距,这种方法在实践操作中不仅效率低下,而且精度指标也无法得到保证。针对轨道检修特点,使用全站仪的三维坐标测量并辅以EXCEL办公软件进行数据处理分析,不仅可以在精度指标上达到规范要求,还可以极大地提高检修效率。

1 轨道检修测量技术

1.1 测量方法

以全站仪作为主要测量仪器,反射片作为协作目标,通过全站仪极坐标法测量轨道三维坐标。现场测量时,将全站仪架设在测量视线覆盖整个轨面的位置,假定坐标系及标高基准下,采用对轨道分中,每隔(5~10)m测量轨道上1点三维坐标的方式,实现轨道检修的现场测量。

1.2 数据处理

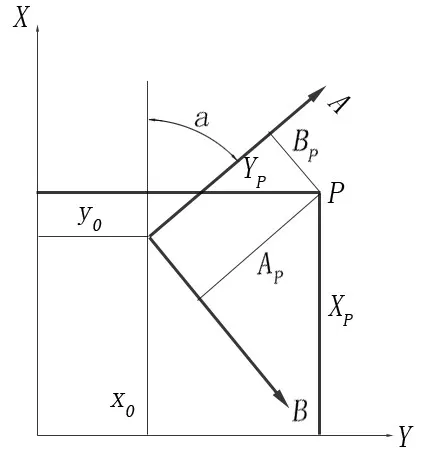

为了得到更直观便利的调整数据,将现场采集的平面坐标进行坐标转换。假设现场采集的坐标为测量坐标(X,Y),以其中一条轨道一端作为施工坐标的坐标原点,另一端作为北方向,建立施工坐标系,通过坐标转换公式,将测量坐标转换为施工坐标(图1)。测量坐标转换为施工坐标见公式(1),公式(2)。

1.3 精度估算

图1 测量坐标系与施工坐标系转换

2 基于EXCEL的数据分析与处理

传统的数据处理,一般以其中一条轨道的两端为基准,进行数据分析,得出各段轨道调整值。这种方法处理数据简单,但并不科学,可能造成调整量较大的情况。而通过最小二乘法配合EXCEL进行线性拟合,不仅可以更直观的得到调整趋势,还可以得到最优调整值,提升检修工作效率。

由于轨道检测时需要同时考虑2条轨道的直线度和跨距,因此不能单纯地对每条轨道进行线性拟合而得出各条轨道的调整值,而需要将他们作为一个整体进行处理和优化。以坐标旋转后的轨道测量现状成果为基础(图2),分别取A,B轨现状测量的中点进行连线,形成一条折线,然后按最小二乘法对该折线进行线性拟合,将拟合后的直线作为理论轨道中线,得出各段实际调整值。

对轨道进行线性拟合时,传统的数学方式计算量大,数据繁琐,借助EXCEL强大的数据处理及图形输出功能,不但可以轻松解决计算问题,还可以直观地体现调整情况。将A,B轨现状测量的中点坐标输入EXCEL(图3),使用EXCEL的插入“散点图—带直线和数据标记的散点图”功能可以快速实现线性拟合。输出的图中给出了直线拟合公式和R2,其中 R2代表趋势线拟合程度的指标,R2取值(0~1),R2越接近1,代表拟合程度越高,反之则越低。

图2 轨道测量现状

图3 使用EXCEL实现对轨道数据的线性拟合

根据线性方程y=kx+b计算出拟合后轨道中线的坐标,则A,B轨调整后的B值坐标应为B=y±H/2,其中H为跨距,y为拟合后2条轨道中B坐标。最终以现状测量坐标与拟合后坐标差值作为轨道偏差最终调整数据。

对轨道标高的调整,一般以轨道最高点为基准,将其余位置垫高至最高点即可,如果轨道底部之前已有垫块,则可以将所有标高测量成果取平均值作为标高基准,确定最终标高调整方案。

3 结束语

全站仪极坐标法在测量过程中需要保证所有测量的三维坐标数据在统一的坐标系统内,而且在测量部位的选择上应尽量选择两根轨道同一横截面上的点位,还需注意设站位置与待测点距离不宜过长。在实践操作上使用全站仪极坐标法可以快速实现轨道的现状测量和竣工测量,再借助EXCEL强大的数据处理功能和图形输出功能,可以简单快速地得到调整方案。