加热炉炉效软测量与优化控制

冯玉国, 郑国锋

(金川集团股份有限公司,甘肃 金昌 737100)

软测量是解决在实际现场中直接测量困难、危险系数高、费用昂贵等问题的一种经济有效的方法。在生产过程中一些测量(被控量)无法进行在线测量,而在线分析仪价格昂贵,不易维修,而且分析一般军纯在滞后,那么在以这些参数为指标进行控制时就无法构成反馈回路,而不能保证对其有很好得控制。

近年来,在电厂中越来越多的测量方式使用了软测量,主要针对在锅炉运行过程中难以直接测量的相关参数,例如在锅炉效率计算中,如果用直接测量和计算需要有效利用的热量和送入锅炉的总热量,但是这种方法在电厂现场是很困难的,所以需要通过间接地方法测量和计算炉效,即通过各部分的热损失和总热量,那么就可以相对准确地计算出锅炉效率。

本文将介绍一种由西安艾贝尔科技发展有限公司研发的锅炉燃烧优化系统,该系统利用软测量计算出锅炉效率,在优化过程中,针对于燃烧优化、配风优化、效率计算三个方面对电厂的锅炉燃烧进行优化,分别通过对主要参数、燃尽风开度、一次风速、实时配风方式、优化配风进行设置。

1 锅炉效率计算原理

反平衡法锅炉热效率按下式计算:

式中:η——锅炉热效率,%;

Q2——每千克燃料的排烟损失热量,kJ/kg;

Q3——每千克燃料的可燃气体未完全燃烧损失热量,kJ/kg;

Q4——每千克燃料的固体不完全燃烧损失热量,kJ/kg;

Q5——每千克燃料的锅炉散热损失热量,kJ/kg;

Q6——每千克燃料的灰渣物理显热损失热量,kJ/kg;

q_22——排烟热损失百分率,%;

q3——可燃气体未完全燃烧热损失百分率,%;

q4——固体未完全燃烧热损失百分率,%;

q5——锅炉散热损失百分率,%;

q6——灰渣物理热损失百分率,%。

2 优化控制

2.1 控制回路自动

(1)通过对送风、氧量控制系统的优化,使原来一直手动控制的送风、氧量系统能正常投入自动运行,调节品质良好;

(2)通过对汽包水位控制系统的优化,解决了升负荷时,汽包水位的扰动大问题,显著提高了系统的稳定性;

(3)通过对协调控制系统的优化,完善了锅炉主控直接能量平衡(DEB)回路的计算功能,解决了机炉协调(CCS)投入问题,提高了协调控制系统变负荷能力,使AGC方式下的机组变负荷速率能满足电网要求;

(4)通过对DEH系统和一次调频功能的优化,提高了一次调频的控制品质,达到了电网对一次调频的考核要求;

(5)通过对减温水控制优化,提高了主汽温度、再热温度控制品质;

2.2 燃烧优化控制

通过BP神经网络软测量给出预测锅炉燃烧效率,预测NOX,通过国标炉效公式计算出最佳实时锅炉燃烧效率,通过热态试验配风卡,及负荷-氧量对照表,给出DCS侧各负荷点最佳氧量,通过最佳锅炉燃烧效率(国标炉效EXCEL公式计算)与预测锅炉燃烧效率差值加应的二次风门增量加上热态试验二次风层操开度基值(基于锅炉配风卡),对二次风层操进行自动控制。炉效低,氧量高情况下减小二次风门开度,炉效低,氧量低的情况下增加二次风门开度。

2.3 飞灰含碳量优化

试验期间针对1、2号炉进行了精细的热态燃烧调整试验。通过调整及数据分析:1#锅炉飞灰含碳量由试验之前的7.2%~7.8%下降至试验之后的6.2%~7%,在优化站运行期间,配合较好的二次风配风方式及煤质,最低值可以达到5.5%。综合考虑现场负荷及煤质的变化,2#锅炉飞灰含碳量由试验之前的9.6%~10.6%下降至试验之后的8%,后期由于煤质的变化和优化站的运行,飞灰含碳量数据进一步下降,达到6.5%左右;考虑到煤质的变化,1#、2#锅炉的飞灰下降值分别为1.5%和0.9%,效果显著。

2.4 锅炉燃烧效率测试及优化

1#锅炉优化前原运行状态优于2#锅炉,摸底工况得到锅炉进行调整前的运行炉效为90.35%。通过氧量、配风及燃尽风等调试优化,试验期间最终可达到最佳锅炉效率可达到91.31%。考虑锅炉的负荷及煤质状态实时变化,综合考虑煤质及负荷变化,锅炉燃烧效率提升在0.6%以上。

2#锅炉试验前进行摸底试验热态工况一测得锅炉原运行效率为88.76%。通过氧量、配风及燃尽风等调试优化,试验期间最终可达到最佳锅炉燃烧效率可达到90.12%。考虑锅炉的负荷及煤质状态实时变化,综合考虑煤质及负荷变化,锅炉燃烧效率提升在0.9%以上。

3 性能试验

冷态试验结果:停炉下完成锅炉冷态调整试验,针对调试及项目内容主要完成二次风门特性试验:完成二次挡板静态检查、给出了二次风门开度——风量对照表,针对不同的开度试验完成挡板特性曲线、同时解决部分二次风门非线性问题,指导运行人员调节。表盘风量测量总体趋势符合开度的变化。当二次风挡板开度≤40%时,表盘(DCS)风量数据大于实际风量,当二次风挡板开度>40%并逐渐开大时,表盘(DCS)风量数据小于实际风量。通过本次冷态二次风挡板特性试验,得到了较为精细的二次风开度与风量间的线性关系,为后续热态试验的细化调整和燃烧优化系统调试提供了调整依据和数据基础,曲线的拟合可以帮助优化站对二次风门的操作更为精确,保证锅炉安全高效的运行。

热态试验结果:通过不同负荷下的氧量调整试验,给出了机组最佳氧量-负荷曲线,通过二次风配风及燃尽风调整试验,给出了适合锅炉运行调整的二次风配风方式;同时提出适合锅炉的操作意见和优化建议。试验大幅降低了锅炉飞灰含碳量数据,同时提升锅炉运行炉效(燃烧效率)。为后续燃烧优化系统调试提供了调整依据和数据模型基础,保证锅炉安全高效的运行。

4 实际应用

4.1 技术效果

1 号机组修改后的一次调频曲线

2 号机组修改后的一次调频曲线

表1 2016年发电量及原煤消耗量统计总表

(1)一次调频优化曲线

(2)飞灰含碳量下降

飞灰含碳值:每次采样两份,实时在线值与化验室试验值比对,误差在允许范围内。(数据来源:煤质化验单,优化站历史数据库及装置调试人员)

1#炉由燃烧优化调试前约7.2%~7.8%下降为约6.2%~7%

2#炉由燃烧优化调试前约9.6%~10.6%下降为约6.5%

(优化前数值参考现场化验室取样化验数据,优化后值参考化验值与飞灰装置运行历史曲线)

4.2 经济效益

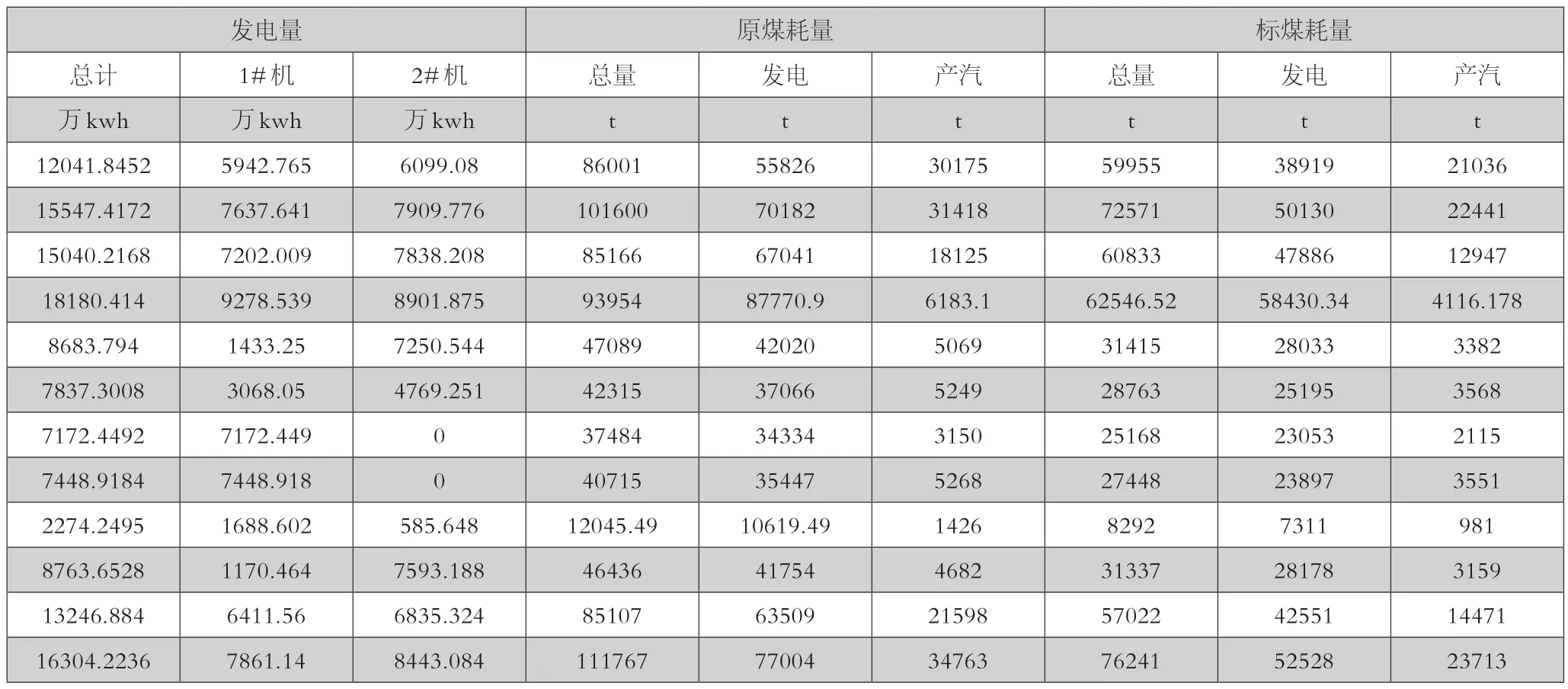

项目自2017年开始实施、期间分别进行AGC及一次调频控制优化、锅炉燃烧调整试验优化、燃烧控制自动控制系统优化;统计2016年全年12个月的燃煤发电量数据及2017年项目实施后4~10月燃煤发电量数据,进行发电煤耗数据计算及效益对比。统计及计算结果见表1及表2:

表2 2017年发电量及原煤消耗量统计总表

表3 发电煤耗计算对比

发电煤耗计算结果见表3。

η=(321.49-319.37)/321.49=0.659% ;

对比2016与2017年发电煤耗数据,锅炉效率整体提升约为0.66%,达到预期目标。以2016年发电标煤消耗42万吨计算,全年可以节约燃煤约2700t。

通过计算,本次锅炉控制及燃烧优化项目可带来的节煤效益约为2700t/年,项目经济效益可观。

5 结语

金川集团热电二车间锅炉控制与燃烧优化系统项目经过近1年的优化工作,结果表明:控制系统安全可靠,主汽压力控制稳定,稳态偏差<±0.5MPa、烟气含氧量稳态控制偏差<1%、炉膛负压稳态控制偏差<±80Pa、汽包水位稳态控制偏差<±25mm,在燃烧控制方式下锅炉效率比优化之前锅炉效率提高约0.947%。

锅炉控制与燃烧优化系统不仅提高了锅炉控制自动化水平,简化了生产操作,减轻操作人员劳动强度;并优化锅炉运行水平,提高锅炉效率同时保证锅炉安全、稳定燃烧,具有良好的经济效益和技术效益。