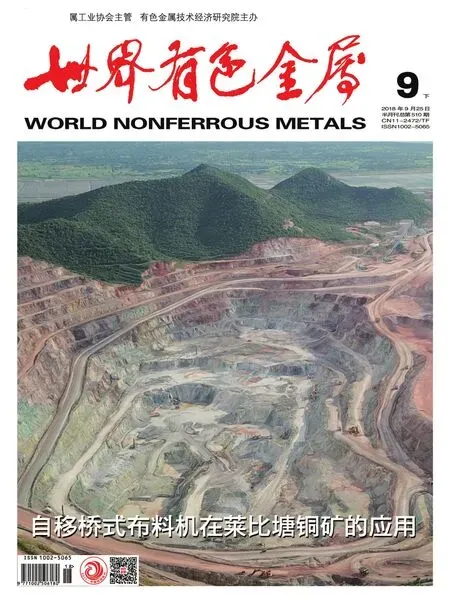

自移桥式布料机在莱比塘铜矿的应用

张 俊,辜小川,赵 琼

(万宝矿产有限公司,北京,100053)

1 概述

万宝矿产(缅甸)铜业有限公司是由总部位于北京的万宝矿产有限公司于2010年9月在缅甸设立的全资子公司,负责建设、开发和运营莱比塘铜矿项目,项目位于缅甸联邦实皆省南部,距该省最大城市蒙育瓦直线距离约5公里,距缅甸第二大城市曼德勒约150公里,莱比塘铜矿主要以斑铜矿为主,平均品位0.56%,是亚洲目前最大的湿法冶金工艺铜矿项目,项目总投资逾10亿美元。2016年3月,项目完成主体工程建设并开始生产,项目设计产能为年产100kt阴极铜,矿山服务期限为30年。布料机是广泛应用于矿山、港口及火力电厂的大型散料搬运设备,具有工作连续、布料均匀、处理量大及自动化程度高等特点。在大型露天矿山中,布料机常被选为表土剥离、物料转运、矿石筑堆等工艺的设备,可实现固体物料的高效转运,此类设备在南美洲的智利、秘鲁等大型露天矿山有着广泛的应用,而这项技术在国内乃至亚洲的应用尚属空白。2016年万宝矿产在莱比塘铜矿成功试车并投产了FAM自移桥式布料机系统,设备产能达到6000t/h,是此类设备在亚洲的首次应用,也创造了亚洲最大布料机系统的历史纪录[1,2]。

2 布料机工作原理

2.1 布料机设备组成

FAM自移桥式布料机系统主要由3部分组成,分别为自移式布料桥(Mobile System Bridge),简称MSB;可移置胶带输送机(Conveyor Volume),简称CV;可移置胶带机卸料小车(Tripper Control Car),简称TCC (如图1)。

MSB自移式布料桥主体结构为长度约350m的桁架,可自东向西横跨覆盖整个堆浸单元,输送胶带装在桁架上方,通过两台355kw的三相交流异步电机驱动。桁架底部装有7台履带式行走底盘,可支撑带动桁架在堆浸场上进行行走、转向、平移和扇形运动等动作。CV可移置胶带输送机全长约800m,采用两台560kw的三相交流异步电机驱动,胶带机尾轮位于堆浸场北侧边缘,受料斗与上一级卸料装置对接;首轮安装在堆浸场南侧边缘30m的驱动站上,驱动站底部装有前、后两台履带式行走底盘,可自行移动,中间部分由116个独立的皮带托架直线排列而成,每个托架底部通过柔性钢轨把接。TCC可移置胶带机卸料小车全长约60m,高16m,其工作时跨越在CV之上,输送胶带在经过小车时被抬高至约9m后卸料至自移式布料桥,TCC依靠前后两组共四只履带行走装置延CV行走卸料。

图1 布料机系统组成

2.2 工作原理

矿石由上游的固定式胶带输送机转运至可移置胶带机,可移置胶带机将矿石由北向南运输至可移置胶带机卸料小车TCC,输送皮带被抬高并卸料至布料机桥架MSB的尾部;MSB输送皮带自西向东运动至MSB的卸料小车TCS,矿石被转运至小车上与MSB运输方向垂直布置的输送带,通过选择输送带驱动电机的转向可实现向北或向南布料。工作时,MSB位于尾轮的受料斗时刻与TCC首轮卸料斗通过位置传感器保持对正,实现MSB与TCC的同步行进。MSB栈桥顶端表面装有钢轨,可供卸料小车在上面进行行走卸料,栈桥跨度为300m,可一次完成3个堆浸单元的布料。MSB栈桥底部均匀分布的行走底盘进行支撑和行走的驱动,卸料小车在轨道上进行往复行走运动,实现布料。

图2 布料机工作示意图

TCS卸料臂的头部装有超声波料位计,当料堆高度达到设定值时,TCS沿MSB轨道移动,到料位计数值达到设定的下限时停止;当TCS运动到栈桥末端时,MSB限位传感器被触发,并在7台行走机构的驱动下,按给定的步长(0.5-2.5米)整体平移至下一卸料位置。待MSB移动到位停稳后,TCS启动并向反方向行进,直至到达MSB的另一末端位置,重复以上步骤(图3)。在此过程中,输送皮带不间断地卸料以保证物料的连续。整个布料过程中TCC与MSB通过超声波位置传感器进行定位连锁,确保同步行进。

图3 布料机筑堆工作

布料机系统采用10KV中压驱动,输送带驱动电机的工作电压为10KV、690V的三相交流电,照明及控制电压为230V交流,PLC控制电压为24V直流。系统的TCC、CV驱动站、MSB上均安装有各自的配电室和变压器。厂区10KV中压线路通过移动变电站连接至位于可移置胶带机尾部的接线端子箱,端子箱上有快速插头接口,进线端为一路,出线端为两路,一路穿过皮带托架连接至CV驱动站为其直接供电,另一路连接至TCC上的电缆卷盘为其供电,卷盘在TCC运行时可通过收放来调节电缆长度。MSB的电源由TCC的配电室引出,并在经过MSB配电室后连接至TCS电缆卷盘。设备通过PLC控制,各部分之间通过网络进行通讯。

3 布料机筑堆工艺

根据布料机栈桥的起始布料位置不同,筑堆工艺可分为由南向北筑堆和由北向南筑堆两种。由南向北筑堆是布料机与可移置胶带机卸料小车的起始位置在堆浸场南侧,卸料方向向南,行进方向向北。由于可移置胶带机头部有长约30m的驱动站,挡住了MSB的行进路线,TCS的卸料臂向外伸出约12m,故堆场南部存在长约为15m的设备布料盲区,这部分区域将通过提高起始布料时的堆料高度,而后由推土机在料堆表面将多出的矿石推平来填补,布料机由南向北筑堆示意图如图4。

图4 布料机由南向北筑堆示意图

由于南部CV驱动站的位置,南部有15米的布料盲区,因此布料机起始布料点为0+15m处,布料高度8m,布料距离45m;当布料至15+45m处时,布料高度转为6m,布料距离470m;当布料至60+470m处时,布料高度转为8m,布料距离150m;当布料至530+150m处时,布料高度为0m,布料距离为30m,此段距离为布料机本身的盲区;当布料至680+30m处时,布料高度为8m,采用扇形布料,布料栈桥逆时针旋转角度为10°,此时一个单元的布料结束,布料栈桥与可移置胶带机卸料小车脱开,系统向下一单元的移设。由北向南筑堆,布料机起始位置在堆浸场北侧向南行进,卸料方向向北,与由南向北的筑堆过程相反。

4 布料机移设工艺

根据堆浸场筑堆的工艺设置,当每完成一个堆浸单元的布料后需将布料机系统整体平移至下一堆浸单元,平移距离为300米。其中布料机、可移置胶带机驱动站以及可移置胶带机卸料小车自身均装有履带式行走机构,可自行移动;可移置胶带机为108个独立的皮带托架,托架通过柔性钢轨连接,需借助移设专用装置夹轨器设备连续牵引、分步拖拽成“S”形曲线,以实现整体平移(如图5、图6)。移设过程中需要首先断开各部分电源,将需要供电的部分连接至移动发电车,待设备各部分移设到位时连接好电源,恢复供电。若分为三班连续作业,每班由30名熟练工人组成,整个移设过程需要大约20天完成[3,4]。

图5 夹轨器连续拖拽钢轨

图6 被拉成“S”形的可移置胶带机

CV移设200米后开始移动布料机MSB,当CV与TCC离开MSB尾部一定距离后,将移动发电车连接MSB为其供电,为其预留30m宽的空地,通过遥控器操作使其边前进、边完成7条履带的90°转向(如图7所示)。转向完成后MSB便可径直行驶至下一单元,在行驶至指定位置之后通过转向功能将履带调整至南北方向,开始下一个单元的布料工作[5]。

图7 MSB转向示意图

5 布料机在莱比塘供矿的应用

莱比塘铜矿堆浸场建设通常有两种方式,一是采用矿用卡车运输、筑堆,另一种是采用带式输送机运输转运、布料机筑堆。目前两种筑堆方式在莱比塘铜矿均有所采用。汽车运输相对机动灵活,操作方便,在生产计划安排的过程中受限制小,适用于运距短,运量小的中小型矿山。但是采用汽车筑堆对矿堆压实作用很明显,例如莱比塘铜矿目前所采用的TR100型矿用卡车在满载的条件下对矿堆的对地比压高达0.4MPa,且车辆在堆面上行进时反复碾压对堆场起到夯实作用使矿堆的渗透性大大降低,不利于空气进入堆中与矿石进行氧化反应,从而降低了浸出效率。

采用布料机筑堆则有效减小了设备对堆场的压实作用。由于采用履带式行走机构,宽大的履带板增大了设备与地面的接触面积,其满负荷运转时的对地比压只有0.08MPa,最大限度的降低了对矿石松散度及矿堆渗透性的影响,保证了浸出效率。同时布料机采用电力驱动,与采用柴油作为动力的汽车运输相比更加环保。虽然初期基础建设投资较大,但对于运距长、运量大的大型矿山能够产生更加长远的经济效益。考虑到莱比塘铜矿矿石运距较长(10Km以上),运量大(100Kt/d)的特点,并综合考堆浸场虑浸出效率等因素,决定采用以布料机筑堆为主,卡车筑堆为辅的筑堆方式[6]。

6 结论

(1)万宝矿产(缅甸)铜业莱比塘铜矿项目布料机系统由CV、TCC、MSB三部分组成,分别负责物料运输、转运及卸料的功能,系统由PLC进行控制,并通过通信总线进行连接实现自动化控制。

(2)根据布料方向的不同,布料系统的布料工艺有所区分。当完成一个单元的布料后,在辅助设备的帮助下,布料机各部分将分步向下一单元进行移设,开始下一单元的布料。

(3)自移桥式布料机系统适合运量大、运距长的工艺特点。由于布料机采用履带驱动行走的方式,具有较小的对地比压数值,可以有效的减小对堆浸场的压实作用,有利于提高浸出效率。

(4)莱比塘铜矿布料机系统为此类设备在亚洲湿法铜矿山内的首次使用,对该种设备和工艺在同类大型矿山内的使用和维护提供了指导和借鉴。