伯方煤矿综采工作面瓦斯综合抽采技术

郭四龙

(山西兰花科技创业股份有限公司伯方煤矿分公司,山西 高平 048400)

1 工作面地质概况

伯方煤矿3205综放工作面位于二盘运输巷左翼,北部与3207工作面相邻,南与3203工作面相邻,东侧与二盘区运输、轨道和回风巷相接,走向长度为1384m,倾斜长度157m。开采煤层3#煤层,煤层厚度5.31m,煤层倾角6~2°,平均为4°。工作面老顶为中粒砂岩,厚度为4.5m,直接顶为灰黑色粉砂岩,厚度为5.51m,直接底为黑灰色细砂岩,厚度为1.6m,老底为灰黑色薄层砂质泥岩,厚度为4.32m。工作面最大绝对涌出量为7.78m3/min,掘进工作面最大绝对涌出量为0.4m3/min。3号煤层百米钻孔初始瓦斯流量0.0441L/min·hm,流量衰减系数在0.0173~0.0192d-1之间,百米钻孔极限瓦斯涌出量在11.97~124.27m3/hm之间,透气性系数在0.26~0.30m2/MPa2·d 之间。

2 综合抽放方法设计

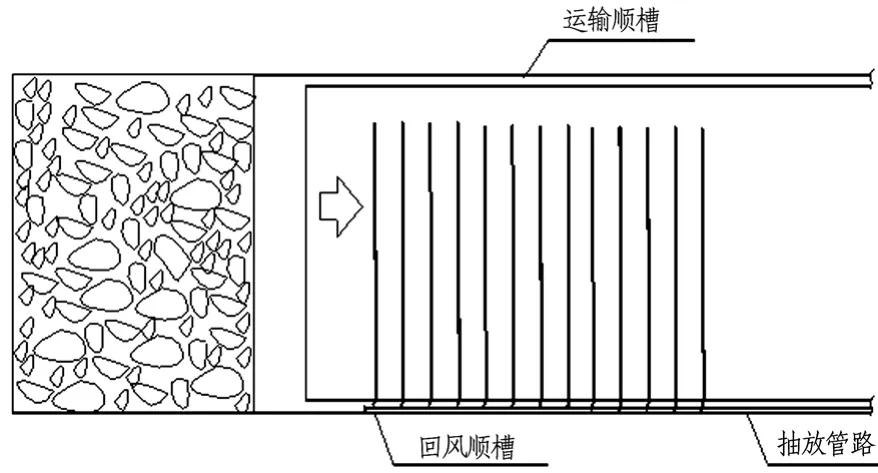

2.1 本煤层顺层钻孔抽放

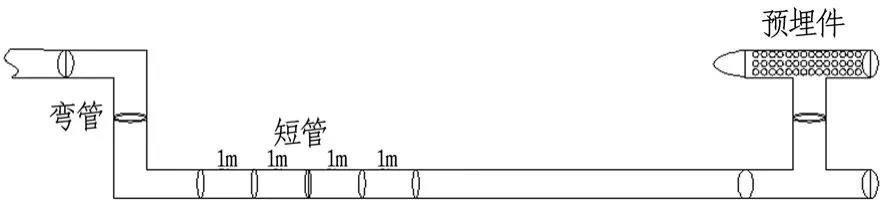

为降低回采时本煤层的绝对瓦斯涌出量,使工作面煤层残余瓦斯指标达到《煤矿瓦斯抽采达标暂行规定》,根据3205工作面的实际情况,选择在3205工作面回风顺槽前进方向右帮打顺层钻孔。钻孔示意图如图1所示。在3205切眼向外15m回风顺槽内每5m施工本煤层钻孔,在千米钻机定向钻孔未覆盖区域及煤层瓦斯含量较高区域每3m布置一个本煤层钻孔,设计钻孔深度为141.5m(工作面中对中161.5m),钻孔的具体施工参数见表1。每5个钻孔连接为1组,与抽放管路联接。本煤层钻孔采用ZDY1900L液压钻机,采用Φ94mm的钻头按设计参数施工。本煤层钻孔封孔完毕后,封孔管上连接DN50阀门。阀门接DN50固定弯头,通过固定弯头采用钢丝胶管向下将封好的孔与三通连接至汇流管上,通过汇流管用钢丝胶管向上接到抽采系统支管上。

图1 本煤层顺层钻孔示意图

表1 顺层钻孔参数

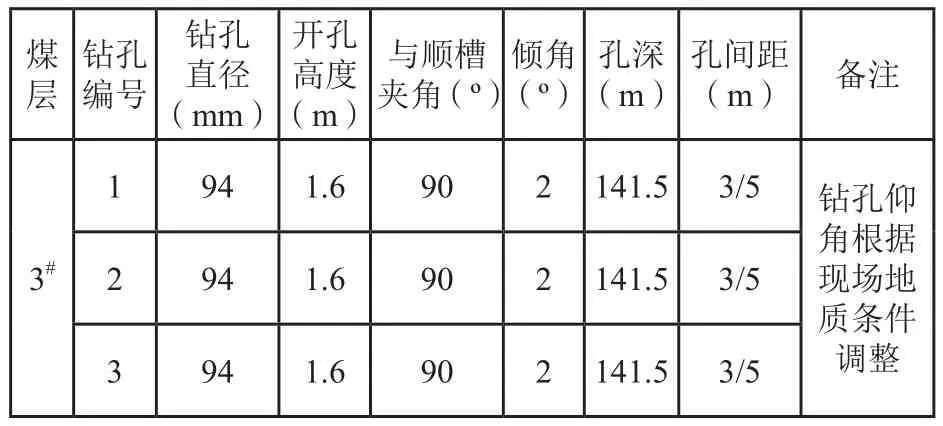

2.2 采空区高位抽放钻孔抽放

为防治回采时工作面上隅角瓦斯浓度超限,施工高位抽放钻孔对采空区瓦斯进行抽放。沿工作面回风顺槽每隔400m布置一个钻场,根据现场具体条 件, 在 125~137m、533~545m、963~975m 分 别施工3×12m钻场(如图2所示),在煤层回风顺槽内顶板向采空区方向施工3个平行定向高位钻孔,钻孔终孔位置位于采空区上方顶板裂隙带内(具体参数见下表2),这种布置形式实质上是在工作面及上部垮落顶板处通过裂隙与钻孔沟通,形成通道,在瓦斯抽采泵负压作用下,通道内形成很高的负压,大量高浓度卸压瓦斯将被抽出。高位钻孔采用ZDY12000LD液压钻机,采用Φ120mm的钻头按设计参数施工。高位钻孔连孔工艺与本煤层相似,高位施工完毕后排水时间不小于24h,后连管抽放,每个钻场内三个钻孔并联后向下连接汇流器,通过汇流器再向上用钢丝胶管连入支管。

2.3 上隅角插管抽放

伯方煤矿于2013年9月建立抽放系统,上隅角抽放采用预埋管抽放。运行4年以来上隅角抽放方式存在如下问题:①安装劳动强度大;②材料投入大;③抽放效果不佳;④上隅角立管需用木柱保护。鉴于上述情况,将上隅角改为插管式抽放。

图2 高位抽放钻孔示意图

表2 高位钻孔参数

(1)插管式抽放设计

靠近采面上隅角段管路采用1.5m长的不锈钢管与支抽放管路相连接,利用抽采软管替换现有预埋件,将软管(聚乙烯材料,Φ160mm)一端插入上隅角,为保证软管吸入口能处于上隅角的上部(上部瓦斯浓度较高)可将抽放软管用钢丝绳固定到一定高度,其深度不得超过切顶线0.5m。在抽采管道末端利用快速接头或法兰盘连接连孔器,连孔器与3根抽采软管相连接,软管利用软绳固定在巷道外帮斜上角,同时深入采空区,便于抽采采空区隅角瓦斯。

随着工作面的推进,逐节回收支抽放管路,移动软管的连接,直至回采结束。抽放软管伸入上隅角的长度及位置应根据实际抽放效果不断调整,得到合理的参数。为确保抽放点的合适位置,在主抽放管路末端可设置一个分流器,分支出几个支管,插入上隅角的不同位置进行抽放。

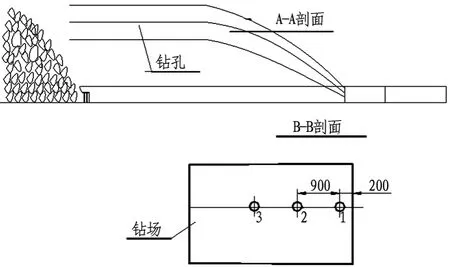

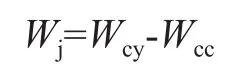

(2)上隅角预埋管道抽放方案改进

为了避免上隅角预埋件制作及管道埋设造成的人力和资源浪费,节约材料成本,同时保证上隅角瓦斯稳定抽采的需要,提出几项预埋管抽采改进措施:

在现有抽放管道铺设的基础上,将超前30m范围内管道置换成管径一致的1m短管,抽放管路采用快速接头或法兰盘连接,末端连接现有预埋件,采煤过程中,随着工作面向前推进,利用液压工具拖动预埋件向前移动,每推进两个循环拖动一次,使预埋件始终位于端头架以后3~5m位置,随着管道前移拆装短管(如图3)。

图3 上隅角预埋管件方案示意图

(3)插管式抽放效果

①抽采负压

上隅角“T”型立管抽放负压为15.23kPa;插管式抽放负压25.56kPa,负压明显增大。

②抽采范围

原来的“T”型立管抽采半径一般为1.5~2m范围,且立管靠帮位置抽放不到,无法保证上隅角全部断面抽放,上隅角局部极易报警;插管式由于采用软管,可以自由调整软管抽采范围,如遇局部瓦斯增大可及时增加软管长度达到增加抽放范围的目的,相对T”型立管插管抽放更加灵活且抽采范围更大。

③抽采流量、抽采浓度、瓦斯纯量

上隅角“T”型立管抽放流量为139m3/min;抽采浓度为0.6%,瓦斯抽采纯量为0.83m3/min;插管式抽放流量为125m3/min;抽采浓度为1.08%,瓦斯抽采纯量为1.35m3/min;相对“T”型立管插管抽放在流量变化不大的情况下抽采浓度及抽采纯量变换明显,上隅角瓦斯浓度由原来的0.6~0.8%降为0.4~0.5%。

3 抽采效果分析

(1)瓦斯抽采后煤的残余瓦斯含量计算

瓦斯抽采后煤的残余瓦斯含量:

WCy=(W0G-Q)/G

式中:

WCy-煤的残余瓦斯含量,m3/t;

W0-煤的原始瓦斯含量,m3/t;

Q-评价单元钻孔预抽排放瓦斯总量,m3;

G-评价单元参与计算煤量,t。

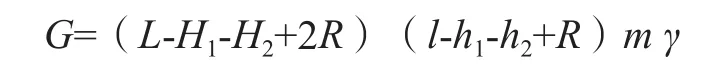

评价单元参与计算煤炭储量:

式中:

L-评价单元煤层走向长度,m;

l-评价单元抽采钻孔控制范围内煤层平均倾向长度,m;

H1、H2-分别为评价单元走向方向两端巷道瓦斯预排等值宽度,m,如果无巷道为0;

h1、h2-分别为评价单元倾向方向两侧巷道瓦斯预排等值宽度,m,如果无巷道则为0;

R-抽采钻孔的有效影响半径,m;

m-评价单元平均煤层厚度,m;

γ-评价单元煤的密度,t/m3。

由于3205工作面为倾斜长臂采煤,评价单元走向长度为L=1180m,工作面钻孔控制范围内煤层平均倾向长度为l=161.5m,通过巷道预排瓦斯等值宽度表可知:H1为11m,H2为0m,h1、h2均为12m,评价单元平均煤层厚度为5.3m,煤的密度为1.45t/m3。则评价单元参与计算煤炭储量G为126.87万t;煤的原始瓦斯含量W0=6.35m3/t;评价单元钻孔抽放瓦斯总量Q=28.65万m3。综上可计算出煤的残余瓦斯含量WCy=6.12m3/t。

(2)可解析瓦斯量的计算

煤的可解析瓦斯含量:

式中:

Wcc-煤在标准大气压力下的残存瓦斯含量,m3/t;

经计算:Wj=3.86m3/t。由于3205工作面日产量在2500t,可解析瓦斯量为3.86m3/t,符合工作面日产量2501~4000/t采煤工作面回采前煤的可解吸瓦斯量应≤6的指标要求。

综上所述,通过计算可得出结论:3205回采工作面评价单元内煤的可解吸瓦斯量为3.86m3/t≤6m3/t, 所以3205工作面评价单元内瓦斯抽采效果满足抽采达标要求,可以进行采掘活动,抽采效果较好。

4 结论

(1)上隅角抽放采用插管式抽放,采用插管式抽放流量为125m3,抽采浓度为1.08%,瓦斯抽采纯量为1.35m3,上隅角瓦斯浓度由原来的0.6~0.8%降为0.4~0.5%,瓦斯抽采浓度及抽采纯量明显提升。

(2)通过对工作面采取综合抽放措施后的抽放效果可知:3205回采工作面评价单元内煤的可解吸瓦斯量为3.86m3/t≤6m3/t, 所以3205工作面评价单元内瓦斯抽采效果满足抽采达标要求,保证了工作面的安全生产。