Y型通风及瓦斯综合治理技术研究

耿 丹

(山西省煤炭建设监理有限公司,山西 太原 030012)

井下瓦斯问题对煤矿安全构成了重大威胁,一旦瓦斯含量超标可能降低煤矿的开采效率,危及井下人员生命安全。不同煤层瓦斯含量有差异,采取的瓦斯治理方式也不同。对于井下瓦斯超标的解决方式一般采用采前预抽、边抽边采、U型通风,但随着开采深度的增加,井下瓦斯问题更加复杂,隅角瓦斯含量超标问题经常发生,增加了开采难度,因此有必要对瓦斯含量高的区域进行研究,设计更加适用的通风系统。采用Y型通风方式的瓦斯治理技术以其优越的效果逐渐被广泛应用,但仍然存在局部瓦斯超标现象.因此,有必要对此通风方式进行分析,确定合理的设计参数,以此提高瓦斯治理水平。

1 3110工作面通风系统的模拟分析

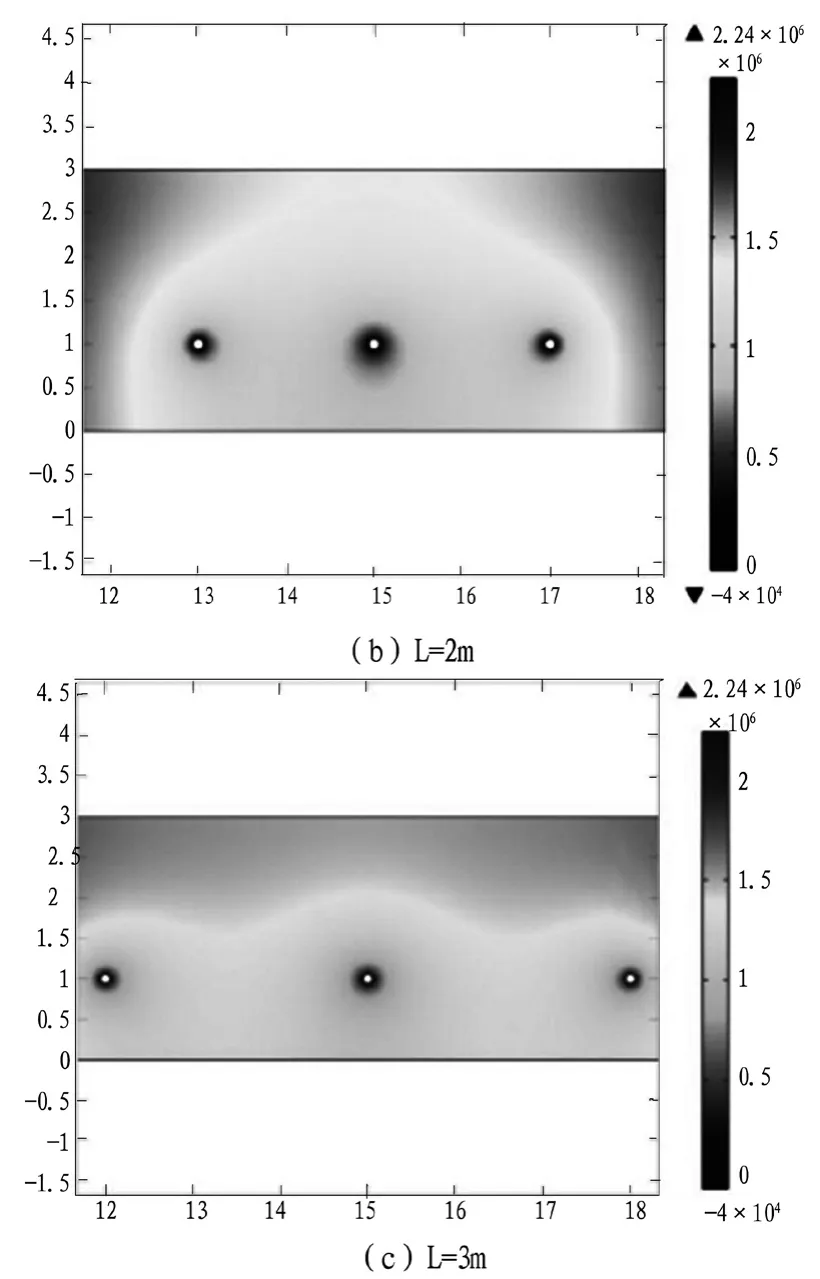

以太原东山煤矿3110工作面的实际情况为例,采用两进一回的Y型通风方式,通过建立实际模型进行数值模拟分析。3110工作面原煤瓦斯的最高值为15.35m3/t,透气指数为0.019m2/MPa·d,煤层倾角平均5°,煤层厚度平均2.85m。将工作面、采空区等开采区域视作长方体,忽略弯曲下沉影响,设定采空区和主副进风巷道参数。根据瓦斯涌出量相应计算方法,计算出垮落带和裂隙带的瓦斯涌出量分别为35.33m3/min和15.09m3/min,进而确定相应瓦斯总源相。根据理论分析的渗透率参数可计算出采空区各分区的粘性阻力系数。设置模型各项参数,通过数值模拟分析方法来研究Y型通风方式下的采空区瓦斯分布规律,如图1所示,分别对工作面水平方向、宽度方向及垂直方向进行分析。

由分析结果可以得出,在工作面推进方向上瓦斯浓度随进深增加不断增大,当到达一定深度时瓦斯浓度逐渐稳定,为最高浓度;垂直方向上,底板瓦斯浓度低于顶层瓦斯浓度,边缘处基本保持稳定的高、低浓度,中间部分从下向上呈逐渐上升趋势;宽度方向上进风和回风浓度差别大,上隅角瓦斯浓度低沿空留巷充填体处存在瓦斯堆积现象,有必要进行埋管抽放以及高位钻孔的瓦斯解决方式。

图1 3110工作面采空区平面图

2 瓦斯综合治理系统设计

3110工作面以开采3号煤层为主,瓦斯60%以上来自采空区,应进行采空区瓦斯抽采。在工作面进风巷进行顺层钻孔处理,未开采先预抽。使用Y型通风方式,工作面两侧进风,避免了隅角瓦斯积聚现象发生,上层积聚瓦斯可通过抽采方式排出。顶板部位采用钻孔方式预抽瓦斯,间距20m,采空区通过埋管抽采方式进行,间距15m。

2.1 钻孔参数的研究

抽放负压、时间、孔距都对瓦斯的抽放效果影响重大,因此应对其进行数值分析,通过对比不同的理论参数确定最优钻孔排放方案。

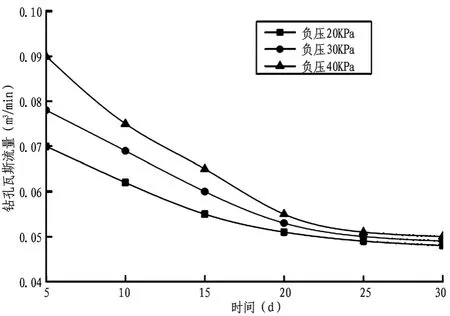

(1)抽放负压

分别取负压20kPa到负压40kPa的三个抽放负压参数进行模拟实验,得出瓦斯流量随时间变化情况如图2所示。

图2 抽放负压影响的瓦斯流量

由图2可以看出,提高抽放负压的方法可以提升瓦斯抽放水平,但对系统要求更高,因此综合考虑抽放负压可选为负压20kPa到负压30kPa。

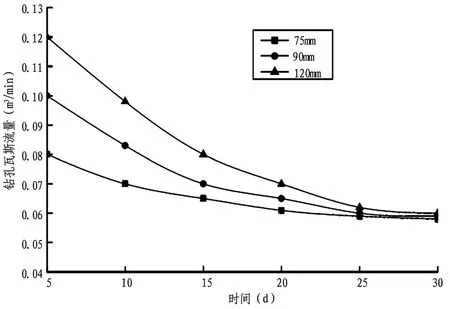

(2)钻孔直径的选取

取不同直径的钻孔来进行模拟,结果如图3所示。

图3 孔径影响的瓦斯流量

由图3可以看出,大孔径可明显提高钻孔抽取瓦斯的流量,可将孔径取为120mm。

(3)抽放时间影响

取不同抽放时间进行模拟,得出不同抽放时间对钻孔瓦斯流量的影响如图4所示。

图4 抽放时间影响的瓦斯流量

由图4可以看出,抽放瓦斯流量随抽放时间的增加呈指数下降并最终趋向稳定。

(4)钻孔间距的选取

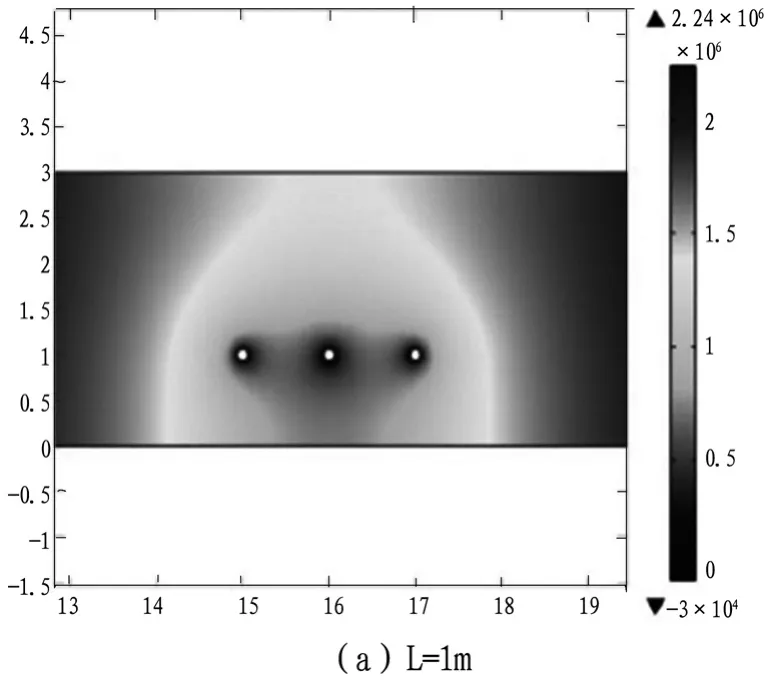

利用 fluent软件模拟不同的孔距对瓦斯抽放效果的影响,模拟结果显示的瓦斯压力如图5所示。

图5 不同孔距影响的瓦斯压力分布

如图5可以看出,孔距增大后瓦斯压力也随着增大,孔距2m时最大压力0.74MPa超出了要求的抽采压力,所以合理的钻孔距离应设置为1m。

2.2 Y型通风系统参数的研究

分别取不同的主、副进风巷进风比例(K=2:1、K=3:1、K=4:1)进行模拟,结果如下:主、副进风量配比不同时,比例越大上隅角涡流越小,进风量配比小时容易造成大涡流使得瓦斯积聚,配合相应经验公式可得出配风比为3:1时瓦斯排出效果最好。

3 结论

本文针对煤矿井下瓦斯超标问题,对瓦斯分布及煤矿通风方式进行了研究,建立了太原东山煤矿3110工作面通风系统的实际模型,对其通风情况进行了模拟分析,根据模拟结果确定了瓦斯治理方法。对不同的抽放负压、钻孔直径、钻孔距离以及主副通风量配比进行了模拟分析,确定了合理的通风系统参数,提高了瓦斯治理水平,为煤矿瓦斯治理技术的提升提供了理论依据。