薄煤层厚夹矸综采工作面支架选择及优化

任武军

(山西乡宁焦煤集团毛则渠煤炭有限公司,山西 临汾 042100)

1 概况

河南大裕沟矿一1煤层为薄煤层,平均厚度1.0m,中间存在夹矸,平均2.0m,为低瓦斯煤层,倾角较小仅有8°左右,中间夹矸将煤层分为上部0.4m、下部0.6m。煤层顶板为太原组L灰岩,一般厚24m左右,底板为本溪组的铝土矿或铝土质泥岩。如何对该煤层进行安全、高效回采,其中主要问题之一就是针对该地质状况下的支架选择及优化。

2 现有开采技术的问题及新思路

大裕沟矿建井初期采用的回采方法为炮采一次采全高走向长壁后退式采煤法,全部垮落法管理顶板,工作面顶板支护采用单体液压支柱,三四排管理,密集支柱切顶。该回采方法和支护方式在生产过程中存在一系列问题:

(1)破落的煤和矸石需要进行分捡,由于矸石占的比重大,矸中拾煤的工作量较大,回采效率很低;

(2)由于大量的矸石侵占了工作面的空间,大大减少了工作面的通风空间,工作面的有害气体不能及时散去,使工作面安全性大大降低;

(3)工作面总采高为3.0m,有中厚煤层特点,使用单体支柱进行顶板支护的安全系数较低,在一定程度上影响工作面的安全高效生产。

鉴于国内外薄煤层厚夹矸安全高效回采研究现状,可实施综合机械化开采[1-2],即选用采煤机进行破煤,液压支架进行支护,煤和矸石分别回采,先割中间夹矸,后割上下两分层煤,最终可实现煤矸分运,效率最高。

3 液压支架选型及优化

3.1 液压支架支护强度理论计算

(1)载荷估算法:估算法认为支架的合理工作阻力P应能承受控顶区内以及悬顶部分的全部直接顶载重Q1,还要承受当工作面来压时形成的附近载荷

式中:

hi-第i层直接顶厚度,m;

Li-控顶级悬顶距,m;

γi- 体积力,kN/m3。

又知M=3m,γ=27.6kN/m3

(2)基于顶板分类的支护强度计算方法:根据《缓倾斜煤层采煤工作面顶板分类》(MT/T 554-1994)附录D“顶板分类对液压支架额定支护强度的要求”[4],以及该矿实际地质资料,即一1煤老顶初次来压当量pc=810,属于Ⅰ级顶板,基本顶来压不明显,采高3m时,可确定支架支护强度下限为:

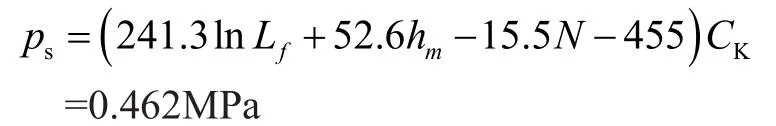

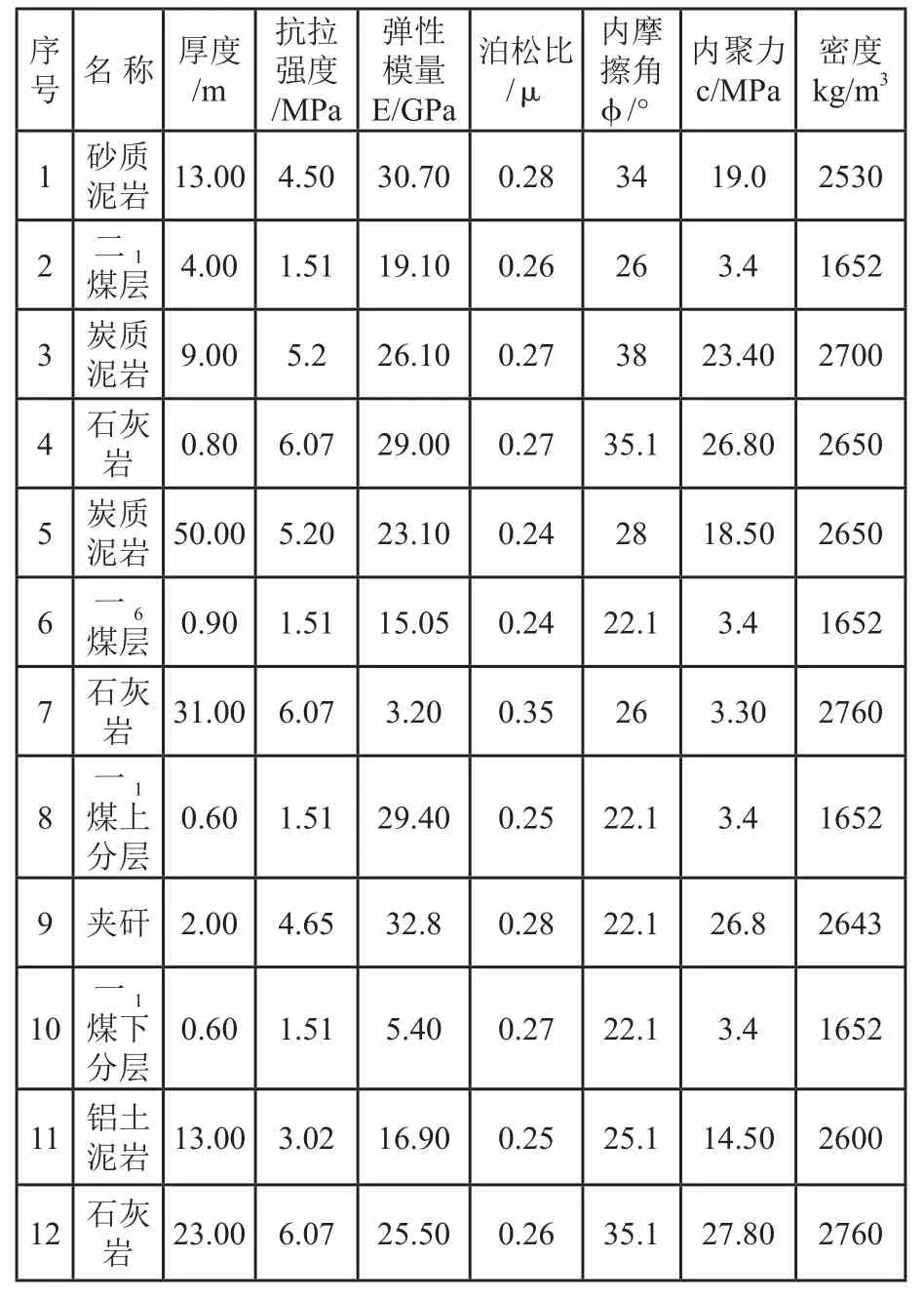

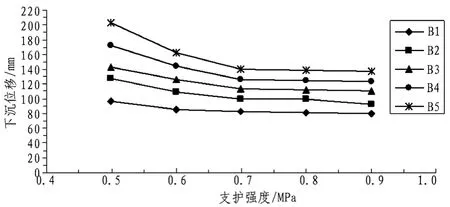

(3)建立“支架-围岩”相互作用关系的数值模拟分析:以该矿工作面为工程背景,模拟支架在不同工作阻力下,即0.5、0.6、0.7、0.8、0.9和1.0MPa,分析顶板下沉规律,进而确定支架合适的支护强度。煤岩层物理力学参数表见表1。

图1 A1~A5点下沉变化曲线

从数值模拟的结果(图1和图2为部分数值模拟的图)可以看出,随着支架支护强度的增加,顶板下沉量都是减小趋势,支架支护强度在0.7MPa时为明显的分界点,支架支护强度小于0.7MPa时,顶板下沉值较大,顶板变形严重,顶板稳定性较差;支护强度大于0.7MPa时,顶板下沉被控制在很好的范围内,并随着支护强度的增加,控制顶板下沉效果不太明显,也就是说控制能力在减弱,故支护强度0.7MPa为最佳。

表1 煤岩层物理力学参数表

图2 B1~B5点下沉变化曲线

3.2 液压支架选型优化

(1)根据理论计算和FLAC数值模拟以及现场实测,结合国内外液压支架发展的现状,综合分析ZY5200/17/37掩护式液压支架符合要求。

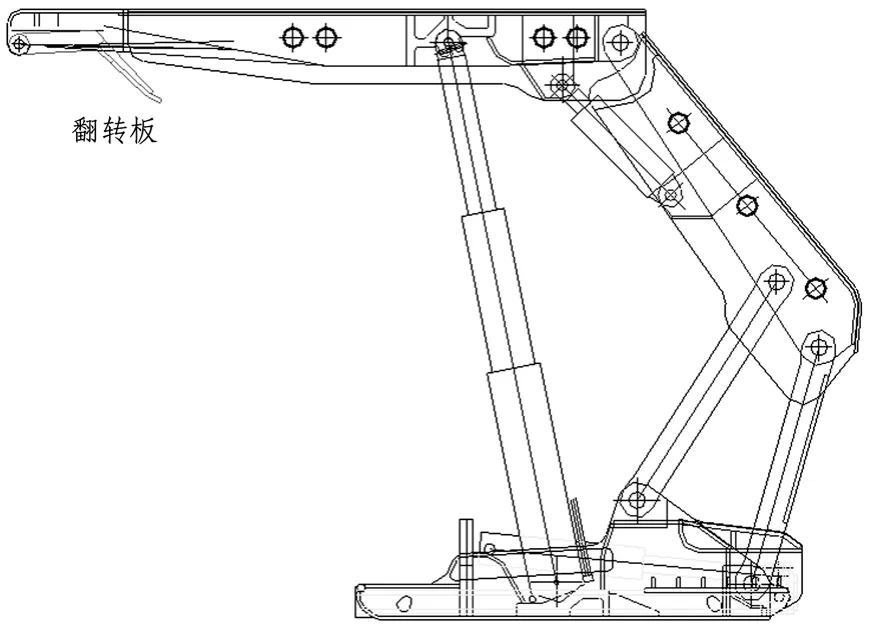

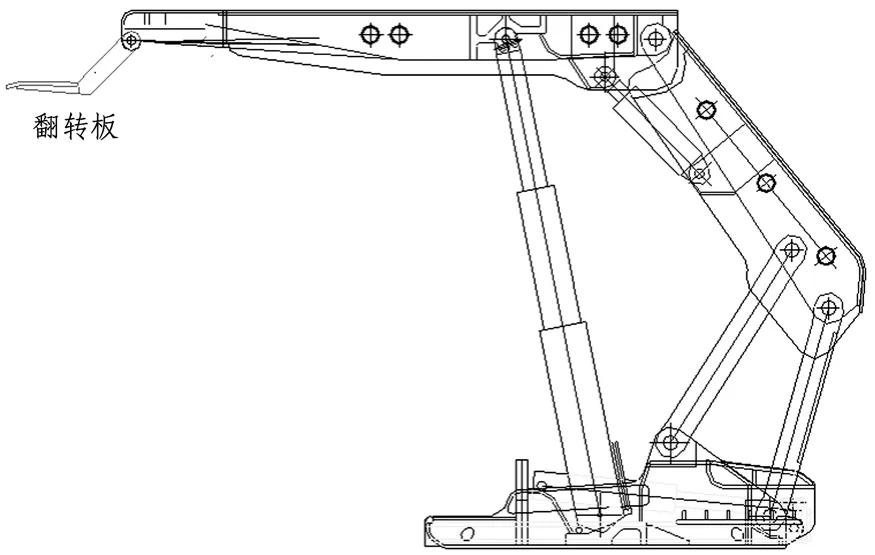

(2)支架优化的关键在于在支架前段设立翻转板,如图3和图4,翻转板在合适的时间及时翻转,给上分层煤一定的支撑力,要求采煤机割完矸后,及时启动翻转板,在割上分层煤前收回翻转板,采煤机和翻转板需要默契配合。

(3)完整的循环步骤:采煤机先割中间夹矸,可适当剩余0.2m左右的矸石,此时翻转液压支架翻转板及时支护上分层煤,见图5和6,完成割矸工作后,工作面刮板输送机及时将矸石运出工作面,液压支架翻转板依次收回,采煤机随之割上下分层的煤,工作面刮板输送机将煤及时运出工作面,完成运输后,开始下一个割矸和割煤循环。实践证明,液压支架前端设立翻转板,可有效拖住上分层煤,使上分层煤更不易垮落。

图3 翻转板翻转前

图4 翻转板翻转后

4 结论

针对薄煤层厚夹矸综合机械化采煤中支架选型及优化难题,通过理论分析和数值模拟,确定了工作面支架的强度,对选取的液压支架进行了结构优化设计,满足煤和矸分采分运需要,取得了良好效果,为相似条件下的支架选型和优化提供了可借鉴的经验。

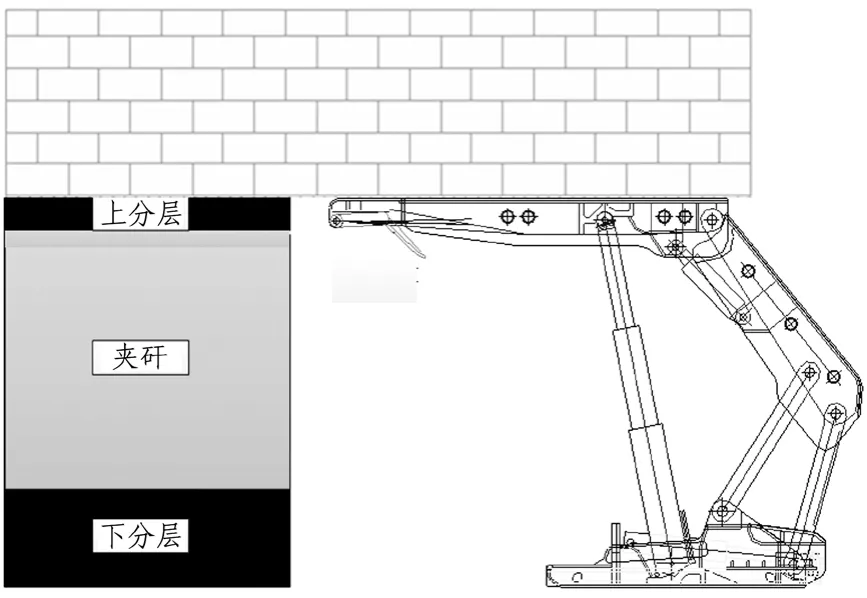

图5 支架翻转板支护前效果图

图6 支架翻转板支护后效果图