黑豆酱与黄豆酱品质分析及挥发性风味化合物比较

续丹丹,王文平*,王 鹏,张 欣,张 建,丁 洁,冉佳欣,谭 磊,王 颖

(1.北京食品科学研究院,北京 100068;2.北京市食品酿造研究所,北京 100050;3.北京市食品质量监督检验二站,北京 100050;4.中国肉类食品综合研究中心,北京 100068)

豆酱是我国的一种传统发酵调味酱,是以大豆为蛋白质原料,通过微生物数月发酵而制成[1]。因酱香味浓郁、营养丰富,豆酱常被人们用于佐餐调味、烹饪酱烧等。生产企业多以黄豆为酿造原料,故豆酱又称为“黄豆酱”、“大豆酱”、“黄酱”等[2]。目前国内外已对黄豆酱的加工工艺[3-4]、风味物质组成[5-8]、微生物多样性[9-14]等进行了较多的分析研究。豆酱生产过程中多采用低盐固态发酵法,该工艺具有发酵时间短,生产效率高,成本低等优势[15],但产品酯香味不足[16]。原池浇淋工艺是在低盐发酵工艺的基础上进行优化,主要采用回流方式进行浇淋,同时在发酵过程中补加乳酸菌和酵母菌,以期缩短发酵周期,提高原料利用率,改善产品品质等[17]。

黑豆为豆科植物大豆的黑色种子,在我国种植广泛。作为药食两用类物质,黑豆中富含蛋白质、脂肪、膳食纤维、维生素和微量元素等多种营养成分[18]。随着现代科技的进步,黑豆的生理功能也得到越来越多的研究,如抗氧化、抗癌、降血糖、降血脂等作用;黑豆皮中富含的花青素,是良好的抗氧化剂来源[19]。随着人们生活水平的提高,消费者更青睐于在营养、风味、功能性等方面表现更突出的豆酱产品。

本研究以黑豆为原料,采用原池浇淋发酵工艺制备黑豆酱,并与黄豆酱在产品感官、理化及微生物指标等方面进行比较分析;采用全自动氨基酸分析仪对两种豆酱产品游离氨基酸的组成和含量进行对比分析;采用顶空固相微萃取-气相色谱-质谱联用仪(headspacesolid phasemicroex traction-gas chromatography-mass spectrometry,HS-SPMEGC-MS)对两种豆酱产品挥发性风味化合物的组成和含量进行对比分析,以期为农产品的深加工及豆酱产品多元化生产提供技术依据和生产指导。

1 材料与方法

1.1 材料与试剂

1.1.1 原材料

非转基因黑豆、小麦粉、食盐、黄豆酱:市售;米曲霉(Aspergillusoryzae)AS3.951和生香酵母:北京市食品酿造研究所提供。

1.1.2 化学试剂

3-辛醇、大豆苷、大豆黄苷、染料木苷、大豆素、大豆黄素、染料木素、果糖、葡萄糖、蔗糖(纯度均≥99%):上海安谱实验科技股份有限公司;氯化钠、甲醛、正丁醇、硫酸铁铵乙酸、酚酞、氢氧化钠、盐酸(均为分析纯),甲醇、乙腈(均为色谱纯):国药集团化学试剂有限公司。

1.1.3 培养基

乳糖胆盐发酵培养基、金黄色葡萄球菌显色培养基、沙门氏菌显色培养基、平板计数琼脂培养基:北京陆桥技术股份有限公司。

1.2 仪器与设备

DHG-9051A电热恒温干燥箱、DHP-9051B微生物培养箱:上海一恒科学仪器有限公司;KJELTEC 2300凯氏定氮仪:美国FOSS公司;722型数显可见分光光度计:上海光学仪器五厂有限公司;L-8900氨基酸自动分析仪:日本日立公司;5975-7890A气相色谱-质谱仪(配安捷伦GC多模式自动进样器)、LC1260液相色谱仪:美国安捷伦公司;65μm PDMS/DVB萃取头:美国Supelco有限公司。

1.3 方法

1.3.1 黑豆酱加工工艺流程及操作要点

(1)选材:选取颗粒饱满的非转基因黑豆和等级为标准粉的小麦粉。其中,黑豆与小麦粉的配比为6∶4(g∶g)。

(2)浸泡、蒸煮:黑豆浸泡6 h后放入筐中滤水2 h,将黑豆在压力0.1 MPa,温度121℃条件下蒸煮40 min,保温保压2 h,获得熟料。

(3)冷却、混匀:待黑豆熟料于冷却槽中自然降温至60℃时与炒制15 min的小麦粉混合均匀。

(4)制曲:当混合物料冷却至35℃时,接种质量比为0.03%的米曲霉AS3.951,搅拌均匀后,30℃培养42 h,每4~6 h翻曲一次,制得曲料;此时曲料呈黄绿色,表面有孢子。

(5)发酵:在曲料中拌入16 °Bé的盐水(温度50℃),盐水与曲料配为1.5∶1.0(g∶g),搅拌均匀后放入发酵罐中于46℃条件下进行发酵,每天浇淋一次,发酵10 d。向发酵罐中补加生香酵母培养液(106个/mL)(添加量100 mL/kg曲料)每天浇淋一次。42℃条件下发酵40d左右,灭菌后即得黑豆酱。

1.3.2 分析检测

感官指标及理化指标分析测定:国家标准GB 2718—2014《食品安全国家标准酿造酱》;微生物指标测定:国家标准GB 29921—2013《食品安全国家标准食品中致病菌限量》;还原糖含量测定:国家标准GB 5009.8—2016《食品中果糖、葡萄糖、蔗糖、麦芽糖、乳糖的测定》中的高效液相色谱法;大豆异黄酮含量测定:国家标准GB/T 26625—2011《大豆异黄酮含量测定》中的高效液相色谱法。

1.3.3 游离氨基酸含量测定

游离氨基酸含量参照国家标准GB/T 5009.124—2016《食品安全国家标准食品中氨基酸的测定》进行测定。

1.3.4 挥发性风味化合物分析鉴定

样品处理方法:准确称取4.0g黑豆酱样品于20mL顶空瓶中,加入1.0g氯化钠调节离子强度,吸取内标物100μg/mL 3-辛醇溶液10μL。用65μm PDMS/DVB萃取头对样品中的挥发性风味化合物进行富集提取。萃取温度50℃,萃取时间40 min,振荡速率为200 r/min,振荡时间40 min。萃取后于气相色谱仪进样口解吸5 min,进行GC-MS分析。

气相色谱(GC)条件:HP-5MS毛细管柱(30m×0.25mm×0.25μm),载气为氦气(He),流速1.0mL/min,采用不分流模式进样;进样口温度250℃。程序升温程序:40℃保持3min,以5℃/min升至100℃,再以6℃/min的速度升至220℃并保持10 min。

质谱(MS)条件:电离方式为电子离子(electronionization,EI)源,电离电压70 eV;离子源温度230 ℃,四级杆温度150℃;扫描模式为全扫描,扫描范围35~400 amu。

挥发性化合物的定性鉴别和半定量分析方法:采用美国国家标准技术研究所(National Institute of Standardsand Technology,NIST)08谱库检索进行化合物组成的分析,保留匹配度>750的化合物;采用内标半定量法(质量浓度100μg/mL 3-辛醇溶液10μL)计算各化合物的含量。

2 结果与分析

2.1 黑豆酱和黄豆酱的感官指标

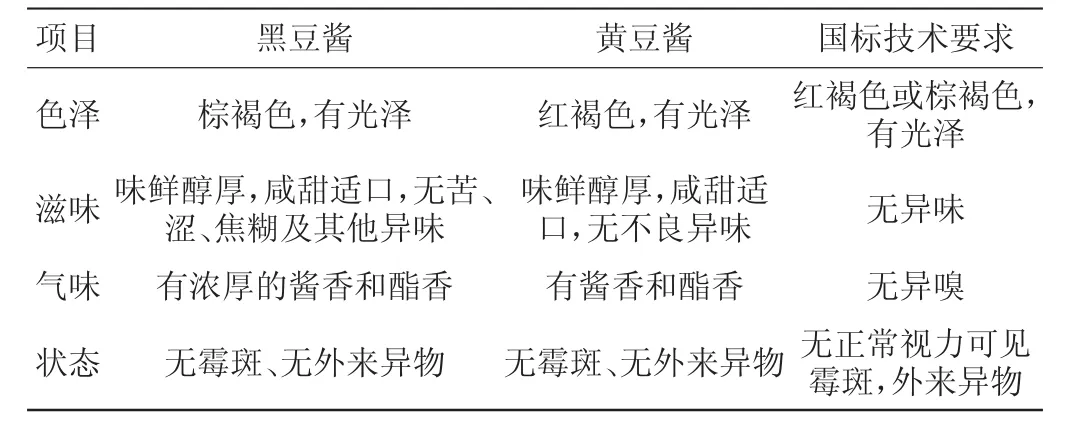

表1 两种豆酱感官指标结果Table 1 Results of sensory indexes of two kinds of bean pastes

由表1可知,与黄豆酱相比,黑豆酱的滋味醇厚、鲜美,两种豆酱均无不良异味;黑豆酱的酱香味更浓厚,酯香味也更足;两种豆酱外观状态均无霉斑及异物。结果表明,黑豆酱的感官指标已达到相关国家标准的技术要求。

2.2 黑豆酱和黄豆酱的理化指标

表2 两种豆酱理化指标测定结果Table 2 Determination results of physiochemical indexes of two kinds of bean pastes

由表2可知,黑豆酱中氨基酸态氮含量为0.85 g/100 g,高于黄豆酱中氨基酸态氮的含量,且两种豆酱产品均达到国标技术要求(≥0.30 g/100 g)。黑豆酱和黄豆酱中大豆异黄酮总含量分别为40.5mg/100g和38.6mg/100g,且黑豆酱中大豆素和大豆黄素含量均高于黄豆酱。黑豆酱中检测出果糖和蔗糖,黄豆酱中检测出果糖、葡萄糖和蔗糖。

2.3 黑豆酱和黄豆酱的微生物指标

表3 两种豆酱微生物指标结果Table 3 Results of microbial indexes of two kinds of bean pastes

由表3可知,两种豆酱中大肠菌群均<10 CFU/g,致病菌沙门氏菌未检出,金黄色葡萄球菌<10 CFU/g,结果表明,两种豆酱微生物指标均满足相关国标要求。

2.4 黑豆酱和黄豆酱游离氨基酸分析

对两种豆酱中游离氨基酸组成进行分析,结果见表4。由表4可知,黑豆酱和黄豆酱中均分别检出17种游离氨基酸(含7种必需氨基酸)。黑豆酱游离氨基酸总量为3.50 g/100 g(其中必需氨基酸含量为1.51 g/100 g),其中2种鲜味氨基酸含量为0.89 g/100 g,8种苦味氨基酸含量为1.62 g/100 g,6种甜味氨基酸含量为0.94 g/100 g,1种酸味氨基酸含量为0.01 g/100 g。而黄豆酱中游离氨基酸总量为3.15 g/100 g(必需氨基酸含量为1.38 g/100 g)。

表4 两种豆酱样品中游离氨基酸检测结果Table 4 Determination results of free amino acids in two kinds of soybean pastes samples

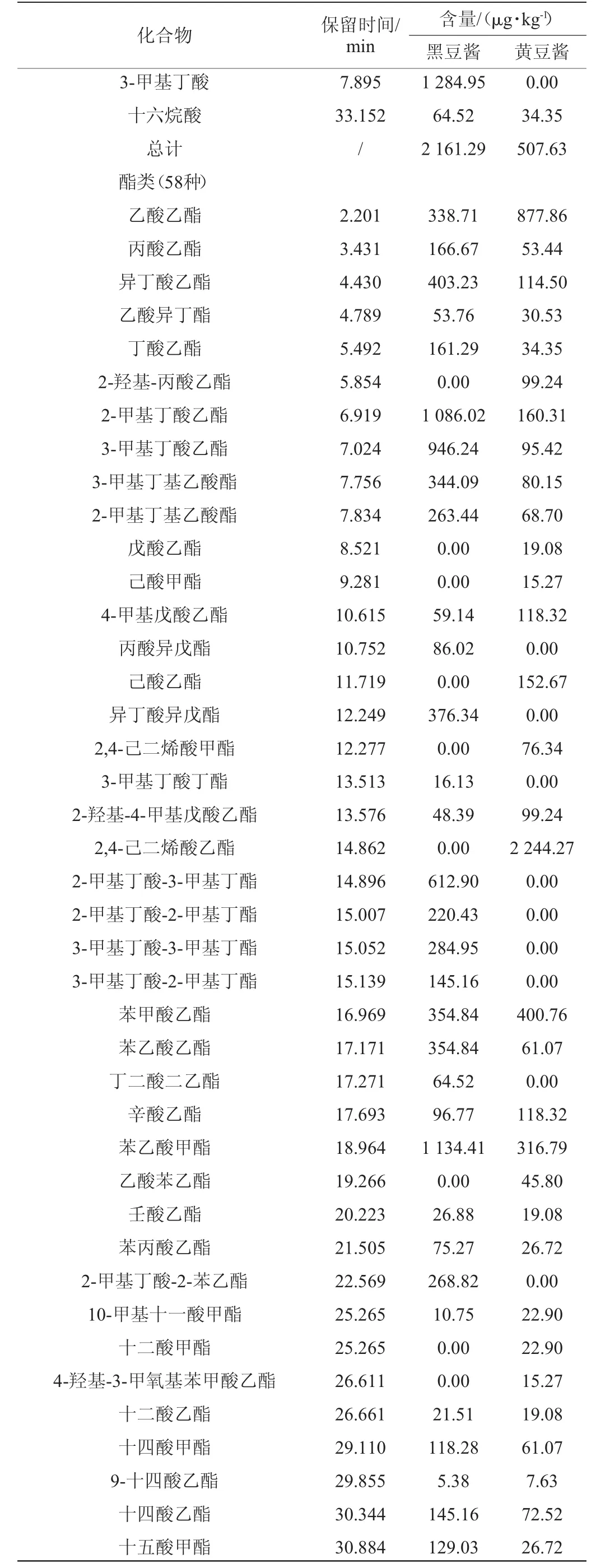

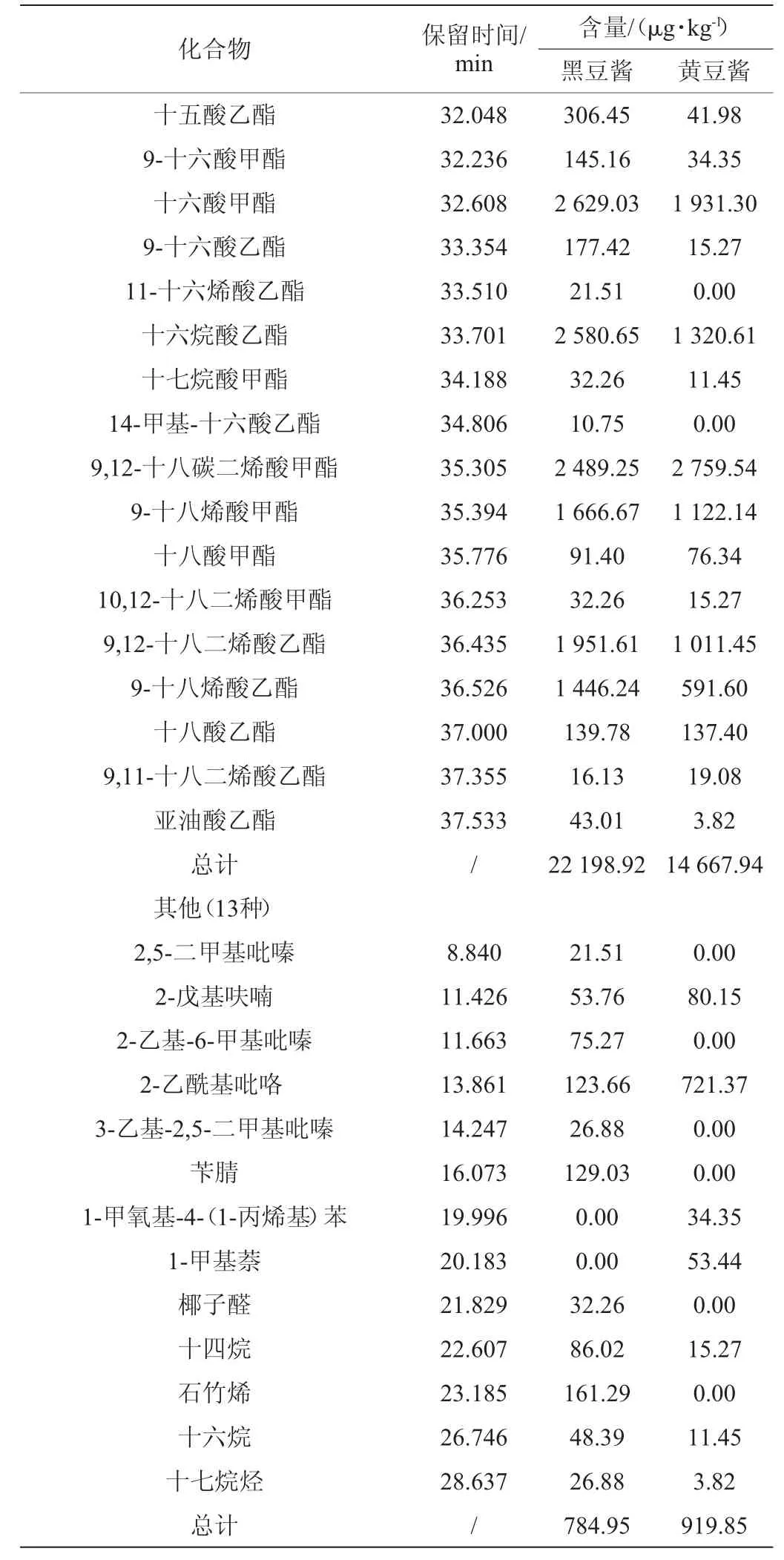

2.5 黑豆酱和黄豆酱挥发性风味化合物分析

采用气相色谱质谱联用仪(GC-MS)对两种豆酱中的挥发性风味化合物进行分析,结果见表5。由表5可知,两种豆酱共鉴定出103种挥发性风味化合物,其中黑豆酱中共鉴定出91种挥发性风味化合物,包括醇类11种、酚类4种、含硫化合物2种、醛酮类10种、酸类4种、酯类49种和其他类11种;黄豆酱中共鉴定出80种挥发性风味化合物,包括醇类10种、酚类3种、含硫化合物2种、醛酮类9种、酸类2种、酯类47种和其他类化合物7种。黑豆酱中鉴定出的挥发性风味化合物含量为46 698.92μg/kg,黄豆酱中鉴定出的挥发性化合物含量为25 103.05μg/kg。黑豆酱中挥发性化合物含量是黄豆酱的1.86倍,远高于黄豆酱。这对香气成分的形成和产品品质的改善起到了积极作用。

醇类对豆酱的风味形成贡献较大,可呈现令人愉快的香甜味[20]。黑豆酱中醇类含量为17 354.84μg/kg,占其挥发性风味化合物总含量的37%;其中苯乙醇、3-甲基丁醇和乙醇的含量较高,分别为10 349.46μg/kg、2 209.68μg/kg和1 225.81μg/kg。这与魏艳丽等[21]对甜面酱的研究结果较一致。黄豆酱中醇类含量为3393.13μg/kg,占其挥发性风味化合物总含量的13%;其中苯乙醇、乙醇和1-辛烯-3-醇的含量较高,分别为1156.49μg/kg、587.79μg/kg和419.85μg/kg。苯乙醇是常见的增香剂,能赋予食品玫瑰花香气[22]。

表5 两种豆酱中挥发性风味化合物GC-MS分析结果Table 5 Analysis results of volatile flavor compounds in two kinds of bean pastes by GC-MS

续表

续表

酯类是豆酱发酵过程中经一系列酯化反应产生的,能赋予发酵食品中独特的酯香味。黑豆酱中酯类的种类最丰富且含量最高,达22 198.92μg/kg,占风味化合物总量的47%。其中十六酸甲酯的含量最高,其次为十六烷酸乙酯和9,12-十八碳二烯酸甲酯,含量均>2 000μg/kg。同样,黄豆酱中酯类也是含量最高的化合物,为14 667.94μg/kg。其中9,12-十八碳二烯酸甲酯的含量最高,其次为2,4-己二烯酸乙酯。

醛酮类化合物的形成与醇和酚类化合物有关,对豆酱香气的影响较大[23]。黑豆酱中醛酮类的含量为2768.82μg/kg,其中苯乙醛的含量最高,可提供水果甜香气。黄豆酱中醛酮类含量为5 156.49μg/kg,高于黑豆酱,其中含量最高的2-甲基丁醛为发酵食品提供独特的可可和咖啡香气,可用作食品添加剂。

豆酱中检出的酸类化合物种类和含量相对较少。黑豆酱共检出4种,且均为饱和脂肪酸,含量为2 161.29μg/kg。黄豆酱中检出乙酸和十六烷酸2种酸类,含量为507.63μg/kg。3-甲基丁酸仅在黑豆酱被检出,且含量最高。十六烷酸又叫棕榈酸,是一种高级饱和脂肪酸。研究认为,豆酱中的饱和脂肪酸多为乳酸菌在发酵过程中代谢产生或由于酯类物质分解产生的[24]。

酚类主要是豆酱在发酵过程中耐渗透压酵母菌发酵葡萄糖而产生的[25]。黑豆酱中共鉴定出4种酚类化合物,黄豆酱中鉴定出3种。虽然酚类化合物的含量较低,但却是豆酱香气成分不可或缺的。2-甲氧基苯酚、4-乙基-2-甲氧基-苯酚和4-乙烯基愈创木酚均为传统发酵大豆食品中常见的香气成分。

含硫化合物是含硫蛋白酶解后产生的[26]。两种豆酱中均检出3-甲硫基丙醛和糠醛2种含硫化合物,且黄豆酱中含硫化合物的总量高于黑豆酱。3-甲硫基丙醇有强烈的圆葱、肉臭味,但稀释后会呈现酱油香气,起到提香的作用。

3 结论

以蛋白含量较高且富含功能成分的黑豆为原料,采用原池浇淋工艺制备黑豆酱,并与黄豆酱在感官、理化、微生物指标等进行比较分析,确定了两种豆酱中游离氨基酸及挥发性风味化合物的组成和含量,结果表明,黑豆酱香气浓郁、滋味鲜美,其氨基酸态氮含量为0.85 g/100 g。黑豆酱和黄豆酱中均分别检出17种游离氨基酸(含7种必需氨基酸),且黑豆酱中游离氨基酸的含量高于黄豆酱,分别为3.50 g/100 g和3.15 g/100 g。黑豆酱中共鉴定出91种风味化合物,总含量为46 698.92μg/kg,包括酯类、醇类、醛酮类、酸类、酚类、含硫化合物和其他类挥发性风味化合物,半定量分析表明酯类含量最高,占挥发性风味化合物总含量的47%,其次为醇类和醛酮类。黄豆酱中鉴定出80种风味化合物,总含量为25 103.05μg/kg。原池浇淋工艺制备的黑豆酱生产周期短、风味品质佳,具有良好的开发应用前景。