综采工作面极破碎顶板的超前主动支护实践

许 起 闫左峰 刘新会

(1.山西煤炭进出口集团煤业管理有限公司,山西 太原 030006;2.阳煤集团碾沟煤业有限公司,山西 清徐 030400)

在综采工作面回采作业过程中,由于受客观因素的影响,经常遇到顶板破碎的问题,威胁到作业安全,特别是在断层、陷落柱等地质构造区域和周期来压期间,破碎顶板很容易冒落,造成冒顶现象,安全隐患极大,如果在初期引不起足够重视,或得不到及时有效的处理,将会给生产和安全带来难以预料的影响[1],基于此,必须积极寻求合理有效的破碎顶板控制技术,尽可能降低安全隐患,将顶板事故尽可能消灭在萌芽状态。目前,对于回采工作面的极破碎顶板,通常采用注射马丽散进行加固,但由于其成本过高,在煤炭形势日益严峻的情况下,给企业带来很大负担。由此看来,对如何兼顾高效、低成本、低劳动强度,并实现综采工作面破碎顶板安全控制进行研究显得十分关键,且具有很高的经济价值。

1 工程概况

阳煤集团碾沟煤业有限公司5105工作面位于一采区东部,井下标高815~913m,地面标高1040~1160m,倾向长度716m,走向长度200m,可采储量3.9×105t,服务年限5.7个月。

工作面煤层赋存稳定,平均厚度2.05m,含1层夹石,下部为1.55m厚的煤层,之上有1.0m厚的夹石层,再往上有0.5m厚的煤层,煤层硬度系数为1.0~1.5,煤层最大倾角0~13°,平均为6°,上距4#煤层平均约11m。

5105工作面直接顶为4.6m厚的砂质泥岩,基本顶为2.1m厚的细砂岩,直接底为6.36m厚的黑色泥岩,基本底为3m厚的灰色石灰岩。工作面内揭露断层16条,其中落差超过1m的12条;陷落柱8个,最大的陷落柱长轴191m,短轴134m,最小的陷落柱长轴23m,短轴13m。工作面瓦斯绝对涌出量为25~30m3/min。采用倾斜长壁后退式采煤方法,采场使用液压支架控制顶板,回、进风巷及两端头采用4.4mπ型钢梁跨溜抬棚、单体柱维护顶板,采空区采用全部垮落法进行处理。

2 顶板管理存在的问题

2.1 冒顶规律及特征

5105工作面在回采过程中,因地质构造发育,导致经常性冒顶,每月推进不足30m,推进两个月后,停产45天,恢复生产后,工作面冒顶更加频繁。冒顶规律和特征如下:

(1)遇地质构造或顶板裂隙发育易冒顶,特别是推进至地质构造外缘约10~15m,矿压开始显现,如控制措施不当,顶板开始坍塌。

(2)冒顶高度均以4#煤层顶板硬岩为界,平均约11m。

(3)工作面长时间停产后,冒顶现象加剧,无规律可循,冒落高度仍以4#煤层顶板硬岩层为界。

(4)冒顶预兆比较明显,每次冒顶前均发生片帮事故,片帮深度超过0.5m必须立即采取措施。

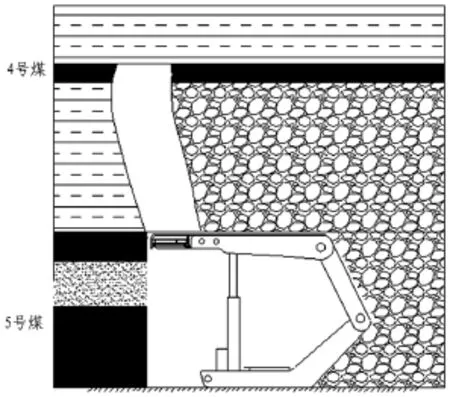

(5)冒顶形式均为漏冒性冒顶,从煤壁附近开始一直延伸至煤壁内部3~5m左右范围。形成斜向上的漏冒区。

图1 5105工作面冒顶示意图

2.2 冒顶原因分析

(1)虽然工作面开采深度不大,但由于5#煤层至4#煤层之间无坚硬岩层,致使工作面前方支承压力增加,支承压力将煤壁压酥,随着工作面向前推采,工作面前方支承压力也向煤壁深处转移,降低了前方煤壁的支撑稳定性,再加上顶板本身裂隙较为发育,前方脆弱的煤壁失稳导致了顶板运动加剧,使工作面片帮漏顶的几率增加。

(2)由于原生、构造以及采动等多种因素相互叠加,致使本身就比较破碎的顶板围岩出现游离状态,在采煤机割煤后,如果没有进行及时支护,这类游离类岩块会突然冒落。

(3)工作面长时间停产,导致基本顶来压,顶板产生大量裂隙,前方煤体的刚性大打折扣,对采场上方的岩层支撑力大为缩小,必然加剧顶板冒落的几率。

3 治理措施

3.1 治理方法及机理

该综采工作面冒顶特征及原因,主要是由于工作面前方煤壁失去稳定性,并导致顶板运动加剧,进而导致冒顶,因此较有效的方法是对破碎顶板易漏顶区前方煤体上覆岩层实行有效的提前加固措施,使岩层重新形成一体,重新组合成梁,减轻其垂直应力。采取下列两项主动超前支护措施:

(1)采煤机割煤后,在顶板下方密集施工管缝式锚杆,利用管缝式锚杆的自胀性胀紧围岩,同时对下方切割部分和上方维护区域进行隔离,对上方破碎顶板起到支撑作用,以防止其垮落。管缝式锚杆的自胀机理[2]为:通过外力将锚杆打入小于锚杆外径的钻孔内,利用钢管的弹性对孔壁产生径向压力,使锚杆与孔壁间产生摩擦阻力,加上锚杆下托盘的承托力,使巷道的围岩处于三向受力状态下,从而达到加固围岩,阻止其移动使之达到稳定的目的。

①使围岩处于三向应力状态,改善围岩应力条件。锚杆孔径小于锚杆直径,使得杆体受到孔壁的约束产生环向压缩变形,杆体变形反过来会对围岩产生环向压缩应力;托盘在预紧力作用下压紧围岩,给围岩以径向应力。这样锚杆在平行及垂直于杆体轴线方向上同时对围岩产生三向预应力,使围岩处于三向应力状态,应力条件改善。

②安装后可对围岩立刻产生支承力,且支护阻力大小可调整。

③全长锚固,围岩移动后仍能提供较强支护阻力。管缝式锚杆为全长锚固,均匀受力。锚杆与岩层发生滑动后仍有较高的锚固力。其允许围岩移动的同时保持相当的支承阻力,使锚杆在承受很大的拉应力或剪力时具有柔性卸载作用,围岩位移与锚杆摩擦力达到动态平衡。

④锚固力随时间变长而增加。围岩变形使锚杆孔缩小,杆体由于锚杆孔缩小而被挤压得更紧,锚杆径向张力提高,锚固力增加。

(2)在易冒顶区域及其附近范围,预先施工斜向超前锚索对工作面前方未采但已受压失稳、经管缝式锚杆加固的区域进行悬吊。

3.2 支护材料规格

(1)管缝式锚杆规格

Φ30×2000mm纵向开缝高强度钢管;

间距:300~500mm。

(2)超前锚索规格

材料:1860级钢绞线;

规格:Φ17.8×13500mm;

间距:1500×(600~1000)mm;

垫片:150×100×10mm厚铁垫片;

托梁:长1000mm的22kg/m的轨道或厚度不低于15mm的钢板;

药卷:MSCK-23/120树脂药卷;

锚具规格:KM-18型单孔锚具。

3.3 现场施工措施

(1)在采煤机割煤过程中,采煤机司机要密切关注顶板稳定性情况,当出现煤壁片帮、裂隙增多、压力增大等现象时,立即停机,带压移架,并升紧接实顶板,然后将采煤机退出此区域,开始施工管缝式锚杆,及时将下方切割部分和上方维护区域进行隔离并支撑,以防止其垮落,锚杆间距300~500mm,施工位置为液压支架顶梁下方200mm,锚杆倾角+5°。管缝锚杆支护要求如下:

①缝管锚杆表面平整,无拉伤、锈蚀,焊缝无裂纹和气孔夹渣,不允许烧穿管壁,且托盘在杆体上应能自由移动。

②挡环焊缝拉脱力≥80kN,杆体极限抗拉力≥110kN,初锚力≥25kN/m,托盘承载力≥65kN。

③初始锚固力必须达到70kN。

(2)在管缝式锚杆施工现场后方5架位置,开始施工超前锚索,并配1m长道轨或厚钢板作为托梁,对工作面前方未采区域进行加固悬吊,要求每架支架下至少布置一根。锚索支护要求如下:

①锚索眼深13.2m,药卷搅拌时间控制在30~60s。

②超前锚索孔与巷道顶板夹角不小于70°,不大于85°。

③锚索承载力在320kN以上,张拉预紧力达到160kN。

(3)采煤机割煤时,三架作为一个循环,然后退回机组,进行超前支护施工,如顶板较为破碎,则以一架支架距离作为一个循环,严禁超距离截割、拉架,造成长时间空顶。

(4)在工作面推进方向,以排距0.6~1m为一个完整的支护循环,逐步走出顶板破碎区域。

4 应用效果

(1)采取管缝式锚杆和斜向长锚索联合超前支护措施后,绝大部分顶板破碎区域可以得到有效控制,支护效果十分明显,日推进度由每天不足0.5m增加至平均约1.5m。

(2)支护区域推进过程中,煤壁稳定性良好,很少出现明显的片帮现象,冒顶现象得到控制。

(3)考虑到管缝式锚杆自身的胀紧效应有限,且承受垂直压力不足,可以将管缝式锚杆改进为非中空式主动胀紧锚杆,由内对锚杆杆壁施加膨胀作用力,一方面增加胀紧力,另一方面也可以增加锚杆受垂直应力的承受能力。

通过对碾沟公司5105工作面破碎顶板超前联合支护的成功实践,证明了利用管缝式锚杆的自胀效应和斜向锚索悬吊作用对前方不稳定顶板进行加固的可行性,保证了工作面安全高效开采,并大大降低了回采成本,这项技术对于面临严峻形势下的煤炭企业,可以试验借鉴。