断层对工作面底板突水的影响机理研究

张瑞彬

(阳泉煤业集团创日泊里煤业有限公司,山西 晋中 032700)

煤矿井下工作面底板突水是煤矿开采过程中比较常见的问题之一,地下水压、采动不当及隔水不良都有可能引起工作面突水问题[1]。井下断层是引起突水问题的一个关键要素,不同的断层对工作面底板突水的影响作用也不同[2]。因此有必要对断层进行力学分析以及模拟不同断层造成的突水情况,减少突水事故的发生。

1 断层突水的机理分析

断层能够破坏岩层造成漏水,同时断层也会形成空隙进行导流,隔水层对于防止突水影响非常大,一旦有断层形成,隔水层的厚度就会相对降低,煤层与含水层更容易接近[3]。有的断层渗透性非常高,在高水压情况下就容易引起突水事故,因此要对隔水层进行设计。在工作面压力作用下,断层容易发生活化现象,即上下两层分开,不导水的断层变成导水断层[4-7]。断层的力学模型如图1所示,图中为倾角为α的断层,最大应力为σ1,最小应力为σ2。

图1 断层活化力学分析

设断面上的剪切应力为τ1,正面应力为σ,则有:

根据强度准则[4],断面最大抗剪切强度为:

当岩层剪应力大于或等于最大抗剪切强度时,断层就会发生活化现象,综合以上公式,可得出断面发生活化时候的应力为:

式中:

K-断面粘结系数,

β-岩层摩擦角(°),

φ-侧压系数。

2 数值模型

采用RFPA2D-Flow可对岩层进行渗流模拟分析,针对创日泊里煤矿的井下特征,建立了断层底板突水数值模型。水平为350m,竖直为200m,共划分70000个单元。模型推进时候设定为10m,每步开采5m,水平位移加约束,煤层模型设定重力,底部边界模拟高压水。

2.1 断层倾角模拟

为了研究断层对工作面底板突水的影响,设计不同的模拟方案,分别取不同的断层倾角来验证是否对突水状况有影响。将倾角设定为80°、60°、40°和20°,含水层压力设定为5MPa,隔水层厚度设定为50m,煤层厚度设定为6m,断层落差为25m。

当倾角为80°且工作面与断层距离为50m时,压力无法使断层脱落活化,煤层与水层无法导水;当工作面和断层距离20m时断层开始裂纹,并进行扩散开始活化,断层开始变为导水,裂纹成为煤层和水层的导水口,出现底板突水问题。

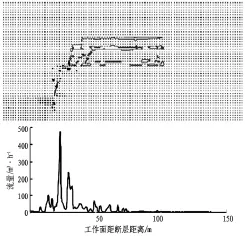

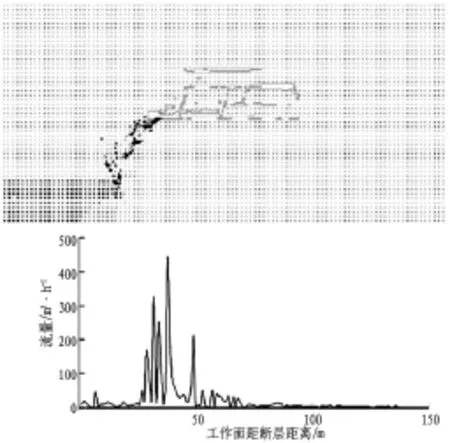

当倾角为80°时,发生突水时底板渗流情况及流量数值如图2所示,由图可以看出断层活化引起的突水问题发生时高压水快速导通,沿着工作面渗透,渗流过程中的流量变化范围也非常大,受影响最大区域是发生破坏的区域,最大流量可以到达475m3/h。

图2 倾角80°底板渗流情况及流量曲线

当倾角为60°时,且工作面和断层距离40m时断层开始裂纹,并进行扩散开始活化,断层开始变为导水,裂纹成为煤层和水层的导水口,出现底板突水问题。发生突水时底板渗流情况及流量数值如图3所示,由图可以看出断层活化引起的突水问题发生时高压水快速导通,沿着工作面渗透,渗流过程中的流量变化范围也非常大,受影响最大区域是发生破坏的区域,最大流量可以到达447m3/h。

图3 倾角60°底板渗流情况及流量曲线

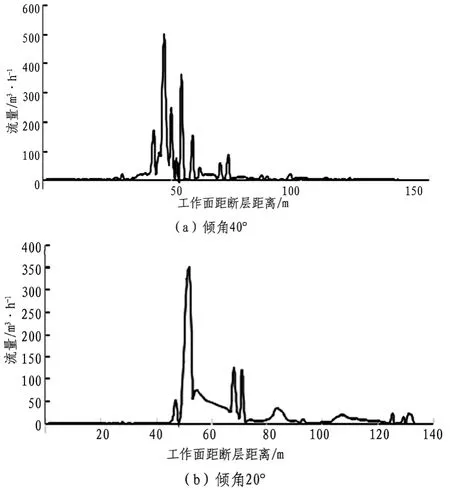

当倾角为40°和倾角为20°时,工作面和断层距离分别为45m和55m时断层开始裂纹,扩散活化,断层开始变为导水,出现底板突水问题。发生突水时底板渗流情况流量曲线如图4所示,由图可以看出断层活化引起的突水问题发生时高压水快速导通,流量激增,最大流量分别可以到达501m3/h和349m3/h。

图4 倾角40°和倾角20°底板渗流流量曲线

通过以上数值分析,可以发现不同倾角出现底板突水的过程基本类似,但是发生时机不同,倾角越小发生断层活化时候工作面距离断层越大,也就是较早的就出现了底板突水问题,因此当断层倾角小的时候应增加防护设施以降低突水事故发生率。同时也可以发现突水事故发生时,断层倾角大小与底板突水流量并没有直接的关系。

2.2 正、逆断层模拟

设定倾角为60°,断层设定为逆断层,其他数值保持不变,对逆断层活化突水情况进行模拟分析,结果表明工作面距离断层为20m时开始活化裂纹并导水,工作面出现突水问题,最大流量为575m3/h。

对比正断层和逆断层的模拟可以看出,正断层活化工作面距离为40m,逆断层活化工作面距离为20m,逆断层抵抗突水事故的能力更好。

3 结论

通过建立断层力学模型来分析断层活化的影响要素,利用软件模拟分析断层对于煤矿工作面底板突水事故的影响因素,得出了不同倾角的断层发生活化的时间不同,倾角越小的断层越容易发生活化突水事故,逆断层相对于正断层来说具有更好的抵抗活化突水事故的能力等结论,为煤矿底板突水事故的研究提供了理论依据。