对标京津冀,争做华东地区绿色环保型标杆企业

——芜湖新兴铸管有限责任公司绿色发展纪实

环保,已毋庸置疑地成为工业生产最被重视的词语之一。2018年5月18日至19日召开的全国生态环境保护大会上,习总书记将十九大报告时提出的“建设生态文明是中华民族永续发展的千年大计”上升为“根本大计”,提出生态环境是关系党的使命宗旨的重大政治问题,也是关系民生的重大社会问题。生态文明建设已经被提升到前所未有的高度。

芜湖新兴铸管有限责任公司(以下简称 “芜湖新兴”或“公司”)作为央企,一直把绿色生产、创新发展作为企业的发展理念,通过产品结构和能源结构的调整、生产工艺技术的创新、环境理念的转变、环保设施和制度建设的完善等措施,大力发展循环经济和低碳经济,努力建设资源节约型、环境友好型、低碳导向型企业,致力于打造全球最大的球墨铸铁管研发生产基地和华东地区制造用钢的靓丽名片。

产品多元的创新型央企

2003年4月,公司由新兴铸管股份公司重组芜湖钢铁厂、芜湖焦化制气责任公司后成立,系新兴铸管股份有限公司 (深市上市公司,代码000778)所属全资子公司,隶属国务院国资委所监管的大型央企——新兴际华集团有限公司。随着芜湖城市发展以及功能定位的转型升级,公司积极响应政府号召,借着“安徽省皖江城市带承接产业转移示范区”的国家级区域发展规划的东风,2015年底整体搬迁至三山经济开发区。

公司经过十多年的装备、技术升级和产品结构调整,已从一个单纯的炼铁企业逐步转型为产品多元化(包括铸管、棒材、线材等)的冶金铸造企业。现拥有焦化、烧结、炼铁、铸管、炼钢、轧钢等生产工艺装备以及燃气系统、动力系统等生产辅助设施。具有198万t铁水、80万t球墨铸铁管、150万t钢水、80万t线材及90万t棒材的生产能力,拥有职工5500人。2018年上半年,芜湖新兴实现营业收入71.84亿元,利润总额7.42亿元,同比增长156%。

作为一家钢铁企业,绿色发展不仅要重视末端治理,还应注重从源头减少污染物的产生。因此,公司确定了贯穿产品全生命周期的环境方针:源头削减、过程控制、末端资源化治理。

公司以全价值链对标为主线,以6S管理为重点,以TQM、TPM为抓手,以科技创新为动力,打造决策科学化、管控精准化、经营高效化的效益型企业,坚持钢材、铸管、铸件三驾马车并驾齐驱,做大铸件、做强铸管、做优钢材,确保公司长期稳健高效发展。

把绿色理念融入管理全过程

公司始终把绿色发展作为生存的前提、发展的基础,将履行环境责任全面融入企业运营管理的全过程,推动了全员履行环境责任的高度自觉。公司由总经理全面负责公司环境保护管理工作,环保能源部作为主责部门,负责公司环保工作的归口管理。公司制定了《环境保护管理制度》、《危险废物管理制度》、《在线监测管理制度》等一系列管理制度,形成了严格的管理体系。为落实责任、强化管理,上至总经理下至操作岗位都签订了生产单位环保责任书,形成了覆盖全员全系统的环保职责体系,使全体职工在日常环保工作上有章可循,有效提高了环保管理水平。

公司按照排污许可证管理规定,及时申请领取排污许可证,如实填写执行报告,接受公众监督。随着2018年《环境保护税法》实施,严格执行持证排污,按时缴纳排污税。在芜湖市率先完成排污费改税工作,及时足额缴纳排污税。

公司环境监测系统由自动监测和人工监测两部分组成。其中,废气污染源自动监测以及在线监测管理平台,所有自动监测数据实时上传至省环保厅。公司为强化环保管理,投资15万元开发一款手机APP软件,该APP软件能在手机上随时查看在线监控的数据,一旦排放数据接近排放标准的80%时,自动向生产管控人员和环保管理人员发送报警短信,督促其及时处理处置,实现全天候管控,确保污染物稳定达标排放。环保能源部下设环境监测站,配套水、气、声采样及监测仪器,每月按监测计划对全厂污染物进行化验分析。

为加强辐射安全管理,公司成立了辐射安全与环境保护的领导机构,建立了相应的辐射管理体系,健全《放射性同位素与射线装置安全和防护管理办法》等规章制度,同时加强现场管理,设置危害因素告知牌。定期组织对放射源进行监测,做好日常设备管理,保障环境安全。

各单位生产过程中主要产生的危险废物有焦油渣、废活性炭、焦化废水污泥、废矿物油、铸管废锌粉、含树脂废砂芯等,上述危险废物除焦油渣、废活性炭、焦化废水污泥可自行利用,其余全部委托有资质单位进行处置,转移过程中严格执行联单制度,满足国家环保的相关要求。

废水废气固废先治理后利用

芜湖新兴始终践行绿色发展理念,严格执行环保“三同时”制度,加大环保投入和环境污染治理力度,公司成立至今环保投资达14.6亿元,占项目总投资的14%,在各生产工序均同步配套了高效节能减排设施。公司大力采用煤气发电、余热余压转换回收等技术,实现二次能源充分再利用。公司全面推广变频技术、LED节能照明、高效电机和水泵,炉窑优化燃烧技术、铁水钢包保温技术;积极尝试厂房顶太阳能发电、电站峰谷蓄能技术。

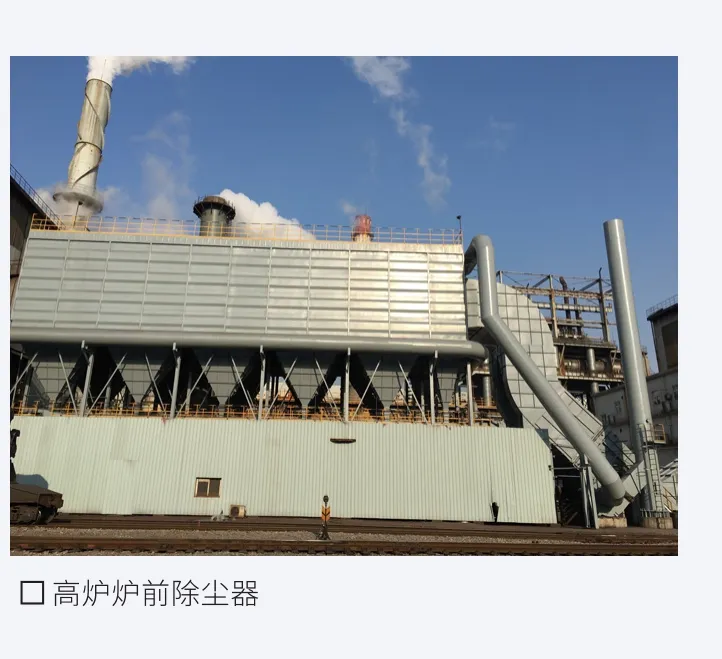

废气治理——呼吸里尽芳华。公司现有项目已经建成的各类除尘器共65台(套),废气处理能力1520万m3/h。

两座高炉产生的高炉煤气采用干法除尘,炼钢转炉煤气采用电除尘,焦化焦炉煤气采用KXTT法脱硫,净化后的煤气全部参与生产回用不外排。

高炉出铁场、矿槽、原料转运站、焦化、炼钢、白灰、铸管都配套了具有高效处理能力的布袋除尘器;烧结机头采用电除尘、烧结机尾采用电袋复合除尘。烧结机头烟气采用石灰石-石膏法脱硫。

为降低焦炉本体逃逸的烟尘、SO2、BaP(苯并芘)等有害物质,投资14000万元,在两座焦炉顶设置2套逃逸烟气收集装置,将收集的含尘烟气经除尘地面站处理后排放,改造后BaP吨焦排放量由18mg/t降至6.7mg/t。减排粉尘106t/年,此项目属全国首例。

废水治理——工序间环绿水。公司在初期建设过程中就对全厂的水循环系统进行了总体规划设计,实现雨污分流。公司设有全厂综合污水处理站,处理能力为常规处理850t/h,深度处理150t/h,炼铁高炉、轧钢、炼钢连铸、离心机等设备间接冷却水和高炉冲渣水、铸管水泥涂衬水等浊环水全部内部循环使用。铸管、炼铁、炼钢、轧钢等循环水的少量排污水,通过公司污水管网全部进入综合污水处理站,经处理后的生产废水全部回用。

焦化酚氰废水处理站处理工艺采用的是“预处理+废水生化处理(A/A/O)+混凝沉淀处理”联合处理工艺,处理能力为100m3/h,出水满足《炼焦化学工业污染物排放标准》的间接排放标准,出水全部送高炉冲渣及烧结配料使用,不排入环境。为提高公司清洁生产水平,2017年投资2200万元,对焦化废水处理系统进行升级改造,新增强化预处理系统、焦化废水中水处理系统,通过改造焦化废水出水指标由原来的《炼焦化学工业污染物排放标准》提高至《污水再生利用工程设计规范》中的再生水相关标准要求,全部作为公司生产循环水系统的补充水使用。

固体废物的处理与综合利用——厂区旁遍坦途。公司以“减量化、再利用、资源化”为原则,减少废物的产生和再利用。从源头上对采购、生产各环节的控制,实现了各种废弃物处置全程监控。除尘灰烧结配料回用、高炉水渣制成矿渣微粉为水泥原料外销;钢渣破碎磁选后尾渣作为建筑材料外销。

积极履责彰显国企担当

公司积极履行企业社会责任,强化环保应急预案处置,提高恶劣气候条件下生产组织预案响应能力。在重污染天气超常规管控期间、G20峰会、国家公祭日等大型活动环境空气质量保障限产管控期间,根据市政府要求制定限产计划,切实落实停限产减排措施,为改善环境质量做出了积极贡献。

公司按照党的“十九大”精神及国家相关政策、标准要求,坚持“要金山银山,更要青山绿水”,始终站在推进企业可持续发展和对社会高度负责的态度,坚持“源头削减、过程控制、末端资源化治理”原则,根据《国务院打赢蓝天保卫战三年行动计划》、《钢铁企业超低排放改造工作方案》及芜湖市政府相关环保管理要求,制定了公司三年绿色发展规划:2018年底之前完成焦化超低排放改造;2019年底之前完成炼铁、炼钢、白灰,轧钢、发电等工序超低排放改造;2020年6月之前实现铸管、铸件超低排放改造。

公司将积极推进环保设施提标改造,加强末端资源化与综合利用平衡方案优化,完成企业绿色化转型。三年滚动规划期内,立项85项,预计投资15.536亿元。其中烟气、粉尘治理55项投资128460万元,废水治理14项投资10310万元,固废治理8项投资12490万元,噪声治理4项投资1800万元,其他(运输车辆提标等)4项投资2300万元,主要大气污染治理项目有焦炉烟气脱硫脱硝(7000万元)、烧结烟气脱硫脱硝(46000万元)、料场棚化(20000万元)等超低排放改造项目,计划2019年底主要工序有组织污染物排放达到超低排放要求,2020年6月全面实现超低排放,使企业发展绿色化,做华东地区钢铁行业绿色环保型标杆企业。

芜湖新兴铸管在不断朝着打造世界一流的铸管和制造用钢生产基地努力的同时,不忘作为国有企业应肩负的社会责任,将环境保护作为一个不可逾越的“红线”,认真贯彻执行党的“十九大”和习近平总书记的讲话精神,坚持人与自然和谐共生,推进绿色发展,构建企业环保信用,实现与资源、环境、生态、社会的深度融合。