电弧炉偏心区水冷炉壁设计改进

谢 华,胡兴明,黄胜强

(中车长江铜陵车辆有限公司,安徽铜陵 244142)

1 电弧炉偏心区简介

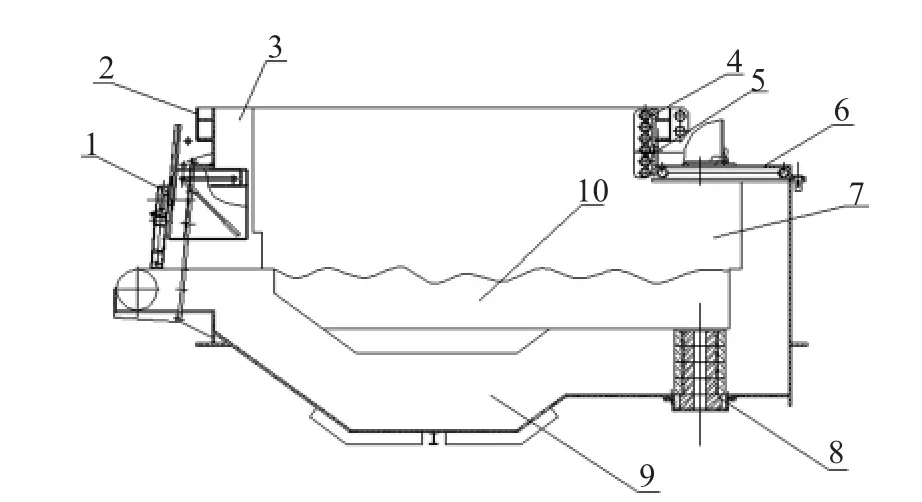

铜陵公司铸造车间使用的偏心电弧炉,型号为HX2-10T,炉子额定容量为10T,最大出钢量为20T。10T偏心电弧炉炉体主要由炉体水箱、炉门、出钢口、偏心区、偏心区炉盖、水冷炉壁等部分组成,如图1所示。电弧炉炉体内径约3700mm,炉体一侧连接有半径为900mm的半圆区域,这个半圆区域称为偏心区。偏心区处于炉体的出钢水一端,熔炼时偏心区与炉体钢水互通。在熔炼结束出钢水时,炉体钢水倾向偏心区,炉体整体倾斜,偏心区下端设有出钢口,钢水从偏心区流向钢包。待钢水从出钢口流出后,炉体倾动回水平位置。

图1 电弧炉炉体装配图

电弧炉设有炉体偏心区,用于暂存钢水,加大炉体钢水出钢量,以提高生产效率。由于偏心区的存在,使炉盖与炉体靠近偏心区的部位悬空,悬空炉体长期经受钢水高温烧灼而引起裂纹、烧损、漏水,产生安全隐患,因此有一组水冷炉壁对炉体进行冷却保护。但这种传统的水冷炉壁只能够对炉体一侧面冷却保护,炉体的下端面与偏心炉盖的结合处,因结构形状而不能对其形成冷却保护,给设备使用带来安全隐患。

本文主要阐述的是对电弧炉偏心区水冷炉壁的设计改进,对传统水冷炉壁的设计缺陷进行讨论分析,并对新制L型水冷炉壁过程进行具体描述,以及改进后的水冷炉壁给公司带来的效益。

2 传统水冷炉壁的设计缺陷及问题

2.1 设计缺陷

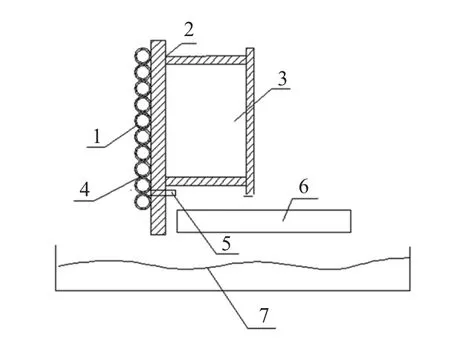

图2 传统I型水冷炉壁剖面图

传统的水冷炉壁(简称I型)是采用厚度为5mm无缝钢管叠加焊接而成,其安装在炉体的内侧通过螺栓与炉体连接,只能够对炉体一侧面冷却保护,如图2所示。炉体的下端面与偏心炉盖的结合处,因结构形状而不能对其形成冷却保护,从而导致炉体下端面长期裸露在外,直接受钢水高温烧灼,最终导致炉体开裂、形成炉体水箱撕裂漏水,严重时因连接螺栓烧损致水冷炉壁跌入炉内钢水中,设备自身使用安全得不到保障。

2.2 存在的问题

传统水冷炉壁为管状叠加结构形状,使用专用工具和工装制作,管路之间贴合紧密,几乎没有缝隙。存在的问题有:

(1)设备故障率较高,给电弧炉正常节拍化生产形成制约。传统水冷炉壁管壁薄(5mm),容易击穿或损坏;不能对炉体的下端面与偏心炉盖的结合处形成冷却保护,导致该处炉体开裂漏水频繁。

(2)设备使用寿命短,维护成本高。传统水冷炉壁因自身设计原因,使用寿命在3个月左右,公司内部无法加工,需要外购。在日常维护检修中,泄露点位置往往在管路叠加之间,焊接维修难度非常大,加上炉体内部温度高,要消耗大量的人力和物力。

(3)设备自身使用安全得不到保障。炉体的下端面与偏心炉盖的结合处,因结构形状原因而不能对其形成冷却保护,直接受钢水高温烧灼,容易导致炉体开裂、形成炉体水箱撕裂漏水,严重时因连接螺栓烧损致水冷炉壁跌入炉内钢水中。

图3 改进后的炉体装配图

因此,需要设计一种新型偏心区水冷炉壁对偏心区炉体进行水冷保护,新型水冷炉壁为L型,能够满足偏心区炉体侧面、下端面以及结合面的水冷保护要求,以解决电弧炉偏心区炉体易开裂、炉体水箱和水冷炉壁易漏水的难点问题和安全隐患,提高设备使用的安全本质度。

3 自行设计制作L型水冷炉壁

通过对电弧炉传统水冷炉壁安装位置的分析,本着改善和弥补之前设计不合理之处的目的,新设计发明制作的偏心区水冷炉壁不再是垂直的弧形钢管箱体,而是采用普通钢板制作的L型箱体,下端的L型部分里面通有冷却循环水,利用“L型”的这部分挡住炉体下端面和固定螺栓不被直接灼烧,以消除设备使用安全隐患。改进后的炉体装配图如图4所示。设计和制作方案如下。

3.1 水冷炉壁结构和材料的选型设计

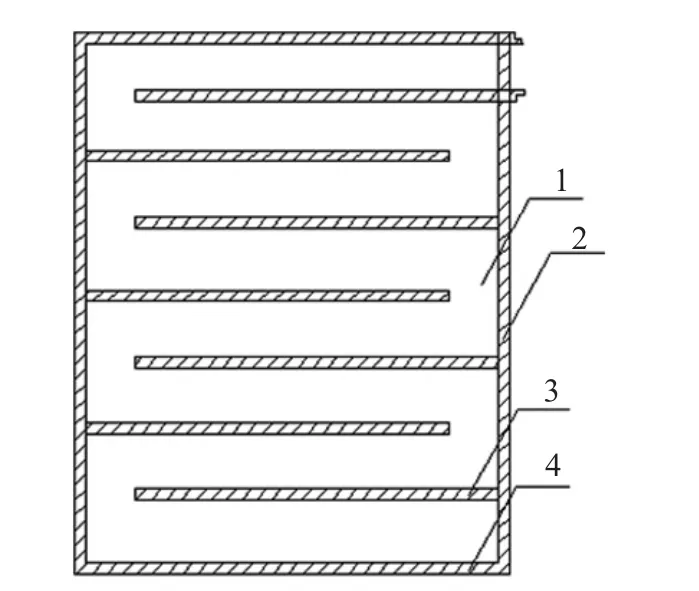

图4 L型水冷炉壁剖面图

如图4所示,新设计发明制作的偏心区水冷炉壁是采用材料为Q235、厚度为16mm钢板制作的L型箱体,腔体内部用隔板分段隔开,所有连接的地方都是采用单面焊双面成型、满焊焊接密封,下端的“L型”部分里面也一样通有冷却循环水,L型的这部分挡住炉体下端面和固定螺栓不被直接灼烧,循环冷却水在L型箱体里呈“S型”流动,相当于给原来的水冷炉壁加了厚厚的保护层。

3.2 制作L型水冷炉壁

根据现场炉体的直径,在展开场地上可描绘出水冷炉壁箱体的弧长和弧度,加之原水冷炉壁的高度,可以制作出箱体弧形面样板。依据样板,将厚度16mm的钢板在卷板机上卷出箱体弧形面。此L型箱体需要卷板制作的弧形面有3个,其余板型尺寸为平面尺寸,可根据原有的水冷炉壁得到实际尺寸。

图5 L型水冷炉壁内腔示意图1—循环水通道 2—竖向腔体 3—腔体隔板 4—横向腔体

3.3 L型水冷炉壁内腔制作要求

外形箱体做好以后,内腔用隔板隔开,隔板与箱体全部采用满焊焊接,循环冷却水在内腔里面呈“S”形流动。焊完后点固上封板,L型水冷炉壁水箱的外部钢板之间采用角接接头,用气保焊焊接的方法进行连接制作,要求连接紧密,密封性好,采用单面焊双面成型、满焊焊接的方法来达到密封的效果。

3.4 L型水冷炉壁进行耐压密封试验

采用简易的手提式电动试压泵做耐压密封试验,其试压压力能达到4.0MPa(电弧炉水泵房冷却循环水压力值为0.6MPa),保压试验时间至少半个小时。采用中压水压来验证新设计制作水冷炉壁的密封性,对铆焊制作技术水平要求很高。

4 L型水冷炉壁改进带来的效益

自行设计制作的L型水冷炉壁改变了原有的设计,从结构、材料、安装等方面进行了优化改进,消除了重大安全隐患,给公司创造了很多效益。

4.1 电弧炉正常生产节拍稳定,设备故障率降低

改进后的L型水冷炉壁故障率基本为零,给正常的熔炼工序提供了有利保障。同时,水冷炉壁结构的改进给维修带来了很大方便,将垂直的弧形箱体改为L型水冷炉壁,箱体结构简单,外壳都是弧形面或平面,焊接补漏洞时,不管漏洞出现在任何位置,维修人员都能及时方便处理,易观察易修补。

4.2 设备使用寿命加长,维护费用减少

之前使用的水冷炉壁是采用厚度为5mm无缝钢管制作而成,管壁太薄容易损坏,修补困难。L型水冷炉壁都是采用厚度为16mm的Q235钢板制作,所有连接的地方都是采用单面焊双面成型、满焊焊接密封,更重要的是它的“L型”部分保护了下端面,使炉体不再直接被高温烧灼。相比之前每3个月更换一套水冷炉壁,改进后的水冷炉壁在正常使用情况下,几年之内都不需要更换。

4.3 设备自身使用安全得到保障

改进后的L型水冷炉壁减少甚至避免了漏水安全隐患,连接固定螺栓在L型部分的冷却保护下固若金汤,消除了水冷炉壁箱体掉入钢水中的安全隐患,使设备的自身使用安全得到保障。

5 总结

通过长期的使用和跟踪观察,对10T电弧炉偏心区传统水冷炉壁的改进,取得了很好的效果。改进后,水冷炉壁和偏心区炉体冷却效果很好,偏心区炉体下端面未出现过裂纹、漏水等现象,新设计制作的L型水冷炉壁能够满足电弧炉熔炼的使用要求。