关于惯性振动落砂机几个问题的研究探讨

吴 剑

(江阴智铭铸造装备应用技术设计室,江苏江阴 214400)

在铸造砂处理工部中,惯性振动落砂机已成为必不可少的装备之一。按落砂工艺要求,落砂机可分为单质体振动落砂机、双质体振动落砂机和拼装式振动落砂机。常用的落砂机规格(载荷质量) 有:3t、5t、8t、10t、15t、20t、25t、30t、40t、50t、60t等。

落砂机的振动噪音对环境的影响、生产线匹配能力、落砂效果都是振动落砂机性能优劣的反映。

本文探究了惯性振动落砂机的应用中通常存在的几个问题。

1 双质体振动落砂机阻尼器的应用

双质体振动落砂机在设计和应用中通常会设置一组阻尼器,以防止非线性振动时的异常振幅。单质体振动落砂机亦是如此。而在实际应用中,生产现场、产品空载试验、负载试验的结果表明阻尼器并没有达到设计和预想的目的,反而造成一种对线性振动的干涉和消耗部分激振力,最终拆除后线性振动效果反而更好,异常波动小[1]。

造成这种现象的原因在于阻尼器的阻尼力在落砂机结构设置上的因素不确定(计算难度大),变数多。例如:

(1)在相同载荷质量、不同台面的落砂机,阻尼分布是个变数。

(2)在相同台面、不同载荷质量的落砂机,阻尼分布也是个变数。

(3)在不同台面不同载荷质量的落砂机,特别是30吨以上载荷质量,阻尼分布变数更大。

(4)在落砂过程中载荷质量的变化,阻尼分布同样是个变数。

所以,理论上计算阻尼力的参数不可少,在实际中加入阻尼器的意义不大、可忽略。但用阻尼器作为弹性缓冲垫、弹性阻尼应用是必要的、可靠的,以防止载荷质量变化中的弹性变形[2]。

2 落砂机台面长宽比例关系

落砂机台面尺寸在很多应用场合都是按用户要求进行调整的。也有按设计规定尺寸选择使用的。有的应用比较合理、效果好。有的不够理想、振动不协调、落砂效果差等。

在落砂机台面尺寸设计时,理论计算中有一个台面长宽的比例关系。一般不是可以任意修改的。例如,尽量避免正方形台面、避免长宽比例失调的台面。台面尺寸参数选择时尽量考虑按长宽比例设计,有利于系统振动参数的选择(激振力与隔振、减振的分布)与参振体的结构设计。

常用台面长宽比例:长/宽1.35、1.40、1.45、1.50、1.55、1.60。

大台面尺寸可圆整,取优先数,而参振体的高度尺寸应按载荷要求的质量进行计算确定。

3 落砂机台面拼装形式的确定

实际生产中,可经常碰到砂箱或铸件的外形需要大台面尺寸的落砂机,因而采用二台、三台或四台落砂机的组合拼装形式来实现。在拼装时往往忽略了相关的辅助装置,而影响落砂效果。原因是铸件、铸型的总质量是确定的,而落在单台落砂机上的质量是不确定的(要考虑单台落砂机的载荷能力、重力平衡和落砂过程的载荷变化),或者吊运操作不当,往往造成过载或偏载,对落砂机的应用造成伤害,主要是不同载荷下的异常振幅。

所以,应用拼装式落砂机必须考虑合理设置辅助装置(元件)。例如弹性阻尼元件、橡胶缓冲垫等,以增强抗异常振幅的能力[3]。

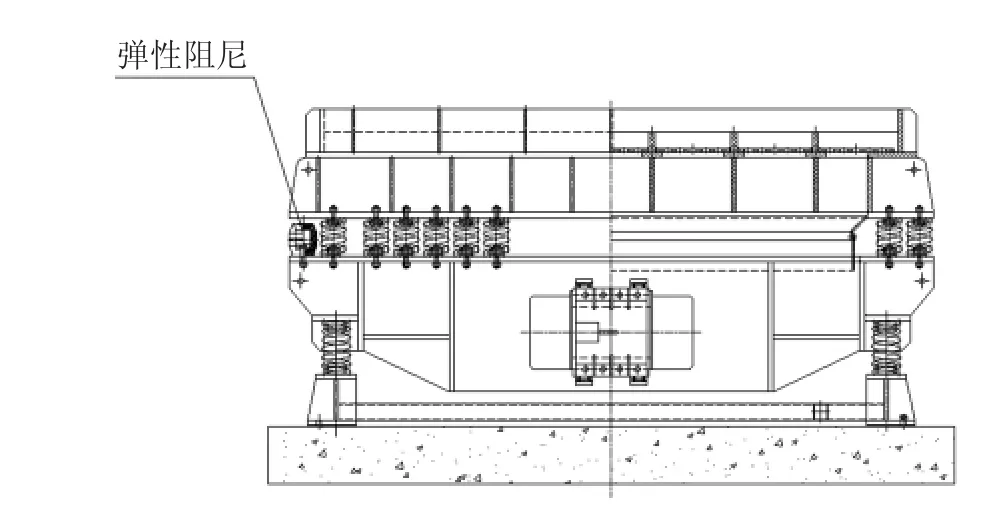

落砂机用减压阻尼元件(弹簧)是一种弹性阻尼装置,其应用可防止落砂机应载荷不均引起的台面不平衡振动,使弹簧避免过渡的拉伸而断裂的现象。安装位置可以在落砂机台面的四角或周边上应用。保留间隙在有效的最大变形量。如图1和图2所示。

4 振动电机的同步性

振动电机在单质体、双质体惯性振动落砂机上的应用已趋于成熟,大大降低了落砂机设计与加工过程的复杂性。同时也反映了振动电机由于异步电动机的特性决定了异步振动电机在运行中同步追随特性的特征。

图1 弹性缓冲垫的应用

图2 弹性阻尼的应用

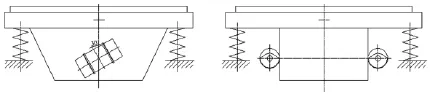

然而,振动电机的安装精度与结构形式对落砂机线性振动、同步协调影响很大。以下为振动力学模型反映的典型案例[4]。

图示3:单台、双侧水平安装的振动电机,线性、同步性好。

图示4:单台、双侧带激振角安装的振动电机,定向、同步性好。

图示5:双台、双侧同轴水平安装的振动电机,线性、同步性会延时。

图示6:双台、双侧非同轴安装的振动电机,包括安装精度及偏差较大时,同步性不好,有振动干涉,形成非线性振动。

图示7:单台、双侧水平安装、纵向有偏差的振动电机,线性,有同步异常、偏振现象。

5 结束语

随着惯性振动落砂机在铸造生产中的应用和不断发展,用户对落砂效果的要求越来越高,振动噪音对环境的影响、经济效益和使用寿命、用户的发展理念也不断提升。因此,在铸造生产线的砂处理工序上,探讨研究落砂机的性能、可靠性、实用性是非常必要的。

图3 单台、双侧水平安装的振动电机

图4 单台、双侧带激振角安装的振动电机

图5 双台、双侧同轴水平安装的振动电机

图6 双台、双侧非同轴安装的振动电机

图7 单台、双侧水平安装、纵向有偏差的振动电机