水电站卷扬式快速闸门智能控制方法的探讨

(湖南联诚长潭河发电有限公司,湖南 慈利 427200)

1 水电站卷扬式快速闸门智能控制系统概述

2009年8月17日,俄罗斯最大水电站——萨杨·舒申斯克水电站发生了水电史上特大事故。根据俄罗斯国内外专家分析认为,造成此次事故的主要原因是卷扬式快速闸门应关闭而未关闭。因此,我国水电系统吸取“萨杨事故”的深刻教训,进行全面梳理整改,并将大流量、低水头安装有卷扬式快速闸门的水电站作为重点整改对象。

水电站卷扬式快速闸门作为水轮机组的最后一道安全保护程序,在水轮发电机组发生过速、调速器失灵等紧急事故时,快速闸门在动水状态下快速截断水流,防止水轮发电机组发生飞逸事故,有效避免重大事故发生。以大流量、低水头的轴流转桨式机组为典型,这种机组的流道尺寸很大,无法安装水轮机主阀,只能安装事故快速闸门来保证机组安全。因此,水电站卷扬式快速闸门智能控制方法一直是水电系统研究的重要课题。

2 水电站快速闸门种类

快速闸门启闭机常用的有三种:液压式启闭机、卷扬启闭机、螺杆式启闭机。快速闸门安装位置如图1所示。

图1 快速闸门安装位置

螺杆式启闭机能传动的功率小,一般只适用于小型平面闸门。液压式启闭机受到长行程油缸内圆镗磨加工能力的限制,且后期维护成本较高,只适用于孔口高度小的水电站。卷扬式快速闸门由钢丝绳带动,适应性广,成本低,维护方便,使用广泛。

3 水电站卷扬式快速闸门控制的要求

水轮发电机组在正常运行时突然甩去部分负荷或全部负荷,发电机输出功率为零。此时,若调速系统正常,转速异常,系统会自动恢复到额定转速;如果控制出现问题,水轮发电机组将在飞逸转速下运行,会对水轮机和发电机的各转动部件及其连接部件造成破坏,从而会发生重大事故。此时,就需要卷扬式快速闸门来解决问题。

按照《水电工程启闭机制造安装及验收规范》(NB/T 35051—2015)中固定卷扬式启闭机的要求规定:快速关闭最大速度不得超过5m/min,电动机超速倍率小于2倍;《水轮发电机设备技术规范》(DL/T 730—2000)“水轮发电机(发电电动机)和与其直接或间接连接的辅机应能在飞逸转速下安全运行,其时间为5min”的要求,针对上述情况,需马上启动快速闸门,防止飞逸转速事故发生。

4 现行卷扬启闭机式快速闸门存在的问题

现有运行的卷扬启闭机式快速闸门存在很多缺陷,采取离心飞摆调速器进行控制,全过程加速运行,设备振动很大,无速度监控和修正,安全风险很大,不能够满足水电行业规范要求。以长潭河水电站的卷扬启闭机式快速闸门为例,从2009年投运到2016年,实验数据一直不合格。快速闸门在实验中一直加速下降,启闭机房连同闸门转动系统共振,调试人员和设备安全没有保障。

5 针对卷扬启闭机式快速闸门问题的对策

针对快速闸门在使用中存在的问题,长潭河水电站经过三年多的实验,研制出了新型断电落门智能控制系统。该系统采用变频变力制动器控制卷扬机,下闸实现先快后慢分段控制,快速下闸时闸门匀速运行。系统实现了快速闸门的智能控制。

5.1 卷扬启闭机式快速闸门智能控制系统的控制方法

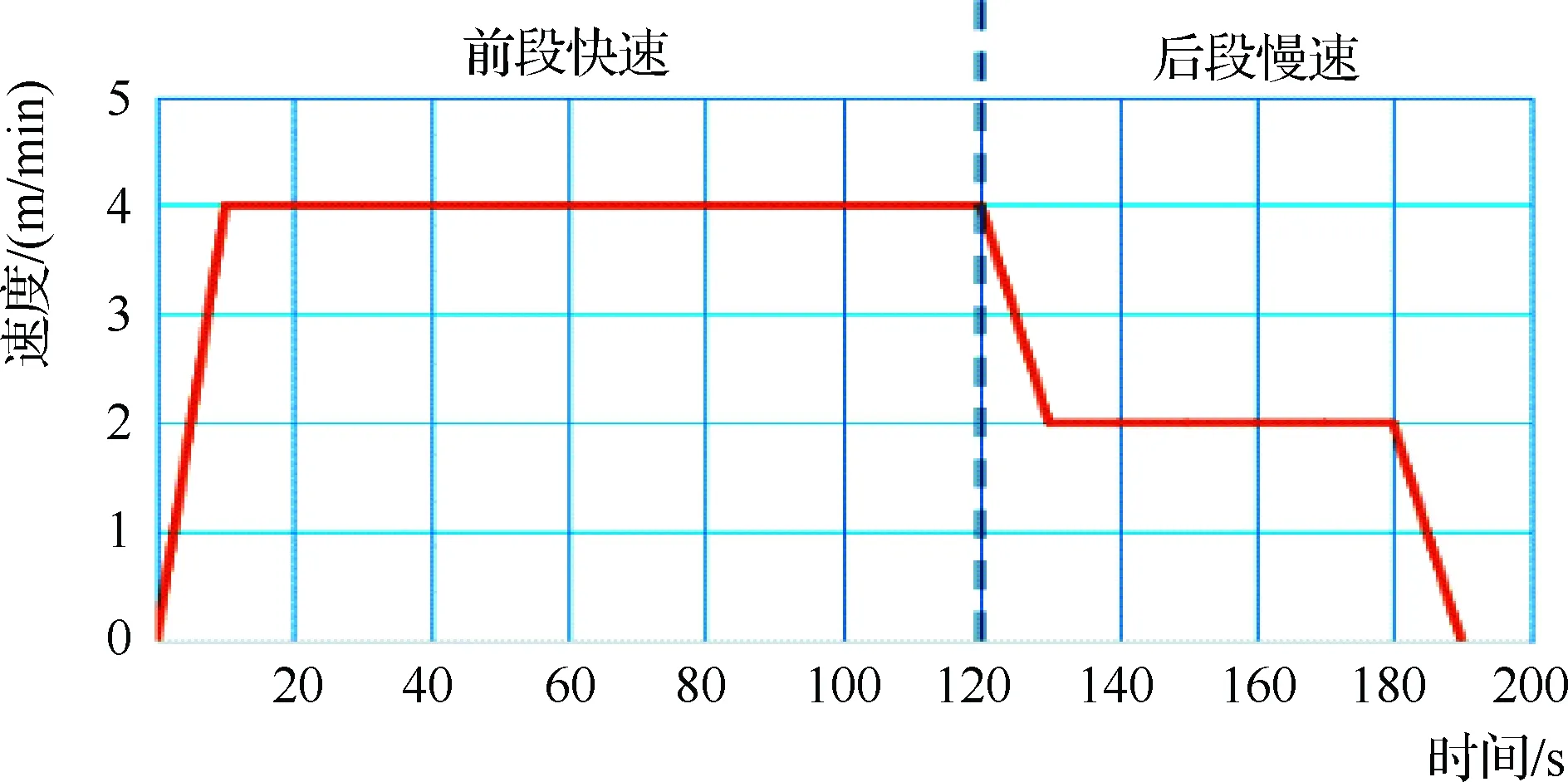

当水轮发电机组过速运行时(或接到其他需要关闭的指令时),卷扬机抱闸开启,闸门快速关闭截断水流,第一阶段自动控制闸门快速下降,2min内闸门关闭80%,确保机组不会发生飞逸事故;之后控制闸门缓慢落入底槛,减小闸门对底槛的撞击。闸门动作曲线如图2所示。

图2 闸门动作曲线

5.2 卷扬启闭机式快速闸门智能控制系统的结构

快速闸门制动控制系统主要由变力制动器、电控系统和测速保护装置三部分组成,如图3所示。

图3 快速闸门制动控制系统结构

测速保护装置可全程监控闸门的速度和位置,电控系统可精确控制事故快速闸门上的变力制动器的输出力矩,使闸门按照设定的速度—时间分段曲线连续稳定运行。该系统弥补了现有设备存在的原理性和控制性缺陷,有效消除了失控风险,提高了水电站生产安全性,填补了这类快速闸门智能控制的空白。该系统性能优势见表1。

表1 快速闸门制动控制系统优势

5.3 卷扬启闭机式快速闸门智能控制系统新型方法的实验过程

长潭河水电站闸门进行了动水闭门实验,在发电机组满负荷运行时,一台机组两个进水闸门同时启动,落门过程中,在发电机进入进相运行前分开发电机的出口开关和退出励磁,监测闸门下降过程的运行情况。

实验时模拟水轮发电机组事故:闸门控制系统处于失电状态,卷扬机主电机退出运行,快速落门调速控制系统由水电站自备的220V蓄电池直流电源供电,该电源采用与市电单向隔离方式实现在线式供电。在远程或本地给出落门信号后,系统进入失电快速落门模式。其具体控制过程如下:

a.加速落门。系统对每台制动器进行变力控制,使制动器的制动力矩迅速减小到预设值(初定时50N·m,此值可根据现场调机时再进行整定),使闸门带制动加速下降。控制过程为:快速下闸→计算力矩→制动器变力→闸门带摩擦下降。

b.匀速落门。系统实时采集高度信号分析计算成闸门速度信号,组成一个全闭环控制模型对制动力矩进行微调控制,通过实时计算水压、水流、速度对闸门的作用力,自动修正制动力矩,将闸门下降速度稳定在4m/min左右。即闸门加速下降速度接近4m/min时自动加大制动器的制动力矩,使闸门下降速度稳定在4m/min左右。落门时匀速下降闭环控制模型如图4所示。

图4 匀速落门控制模型

c.预减速或安全预停。当闸门下降到距底槛约1.5m时进行预减速或安全预停,由预减速或安全预停状态恢复到下闸状态后采用同样的方式将下降速度限制在2m/min内,直至闸门完全落入底槛。闸门落入底槛时的速度保持在接近零速的状态,将闸门落入底槛时的冲击力降到最小。

5.4 卷扬启闭机式快速闸门智能控制系统新型方法分段控制的效果

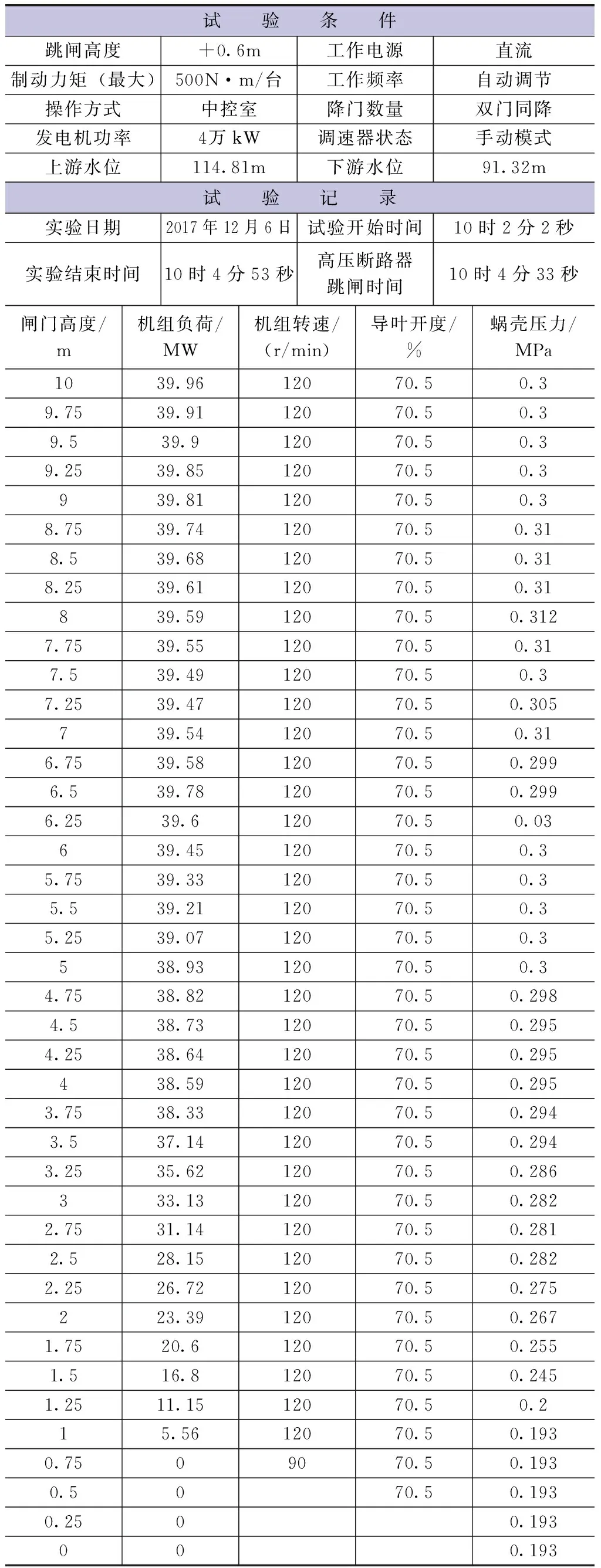

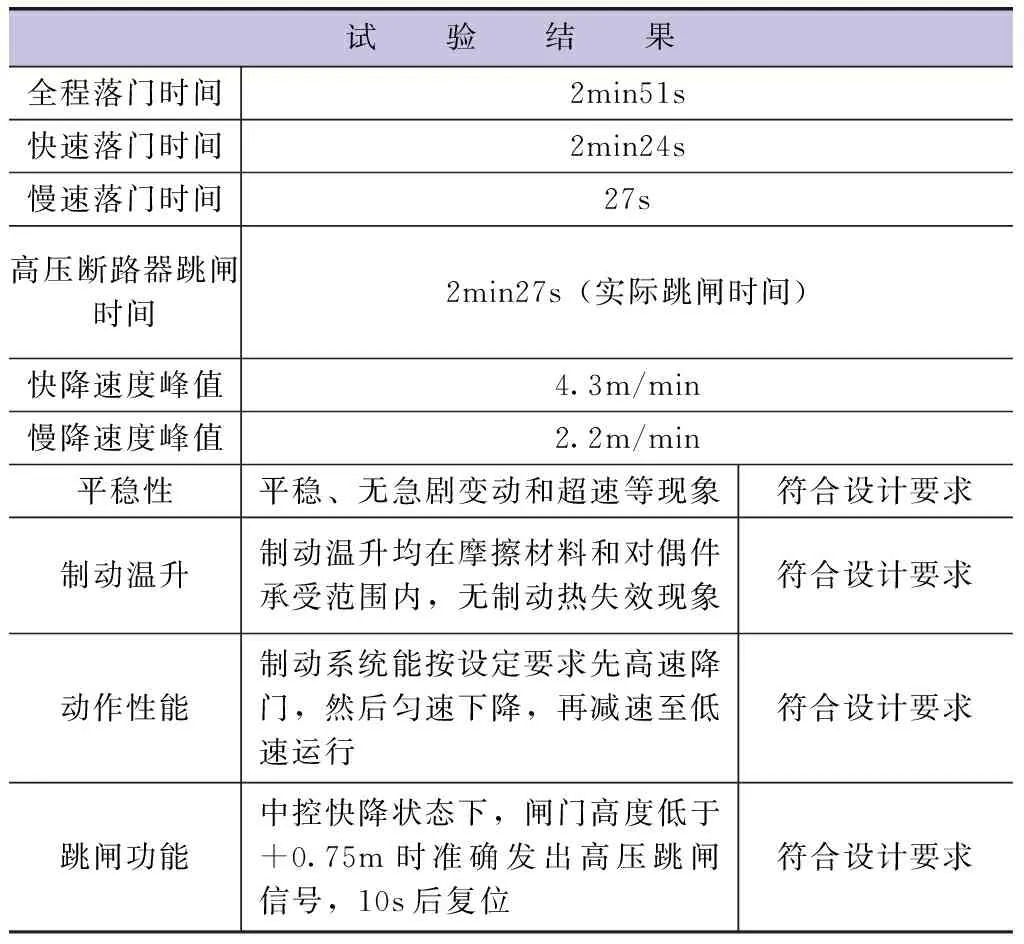

这种卷扬式事故快速闸门智能控制方法将整个快速落门过程分为防飞逸快速落门和慢速防冲击落门两个阶段,具体实验数据见表2。

表2 实验数据

续表

续表

闸门全开至1.5m为防飞逸快速落门阶段,闸门1.5m至全关为慢速防冲击落门阶段。闸门全程落门时间为2min51s,其中,防飞逸快速落门时间约为2min24s,降落速度为4m/min,峰值速度为4.3m/min;慢速防冲击落门段降落速度为2m/min,峰值速度为2.2m/min。改造前最大速度大于5.5m/min,改造后整个控制安全平稳,最大速度为4.3m/min,并且匀速下降,智能控制,达到了规范要求。

6 卷扬启闭机式快速闸门智能控制方法的推广

从实验数据说明,该系统方法符合《水电工程启闭机制造安装及验收规范》(NB/T 35051—2015)中固定卷扬式启闭机的要求规定:快速关闭最大速度不超过5m/min,电动机超速倍率小于2倍。符合《水轮发电机设备技术规范》(DL/T 730—2000)“水轮发电机(发电电动机)和与其直接或间接连接的辅机应能在飞逸转速下安全运行,其时间为5min”的要求,闸门快速匀速下降,低速落槛,整个落门过程运行平稳,没有出现振动现象,实现了安全稳定的智能控制,解决了事故快速闸门快降过程中的相关问题,值得在水电系统推广使用。