水下安全检测与作业型机器人控制系统

张光义,曾庆军,戴晓强,2,朱春磊,凌宏杰

1 江苏科技大学 电子信息学院,江苏 镇江 212003

2 江苏舾普泰克自动化科技有限公司,江苏 镇江 212003

3 江苏科技大学 海洋装备研究院,江苏 镇江 212003

0 引 言

随着海洋事业的不断发展,深海资源开发及结构物安全检测与维护成为必需。但是由于水下环境恶劣,人类下潜的深度有限,因此需要水下机器人潜入水下替代人类进行安全检测与作业。水下作业机器人通过水面控制台进行操控,实现机器人的姿态运动以及图像数据监测,从而达到近距离观测结构物、机械手作业的功能。因此,对水下作业机器人控制系统及运动控制算法的研究将有利于机器人在海洋、湖泊及大坝等各个领域的应用。

水下机器人可分为3类:载人水下机器人(Human Occupied Vehicle,HOV),自主式水下机器人(Autonomous Underwater Vehicle,AUV),带缆遥控水下机器人(ROV)[1],三者的应用及控制系统不尽相同。由于ROV具有作业深度大、动力充足以及适应水下恶劣环境的优点[2],因此被广泛地应用于海洋管道的勘察、海洋平台的检查与维修、水下大坝的检测、水产养殖等不同行业。更有脐带缆作为安全保护,极大地提高其安全性能,发生故障时不易丢失,但同时,其脐带缆限制了ROV的运动范围。

国内很多学者在机器人研制方面做了研究。许竞克等[3]介绍了ROV的系统组成及其特点,并探讨了ROV的应用和发展趋势,说明水下机器人发挥的巨大作用;王宇鑫[4]介绍了“海螺一型”ROV控制系统结构与艏向控制技术,此款机器人下潜深度为100 m,但是无机械手进行水下作业;张玮康等[5]研制了一款依赖机械手作业的ROV,其主要通过腹部作业机构完成对接及回收。张铭钧等[6]将神经网络与广义预测控制相结合,对“海狸”水下机器人进行纵向控制。

目前,国内外ROV多采用推进器实现单一的浮游运动,且能够实现对水下船体及结构物安全检测与作业的机器人并不多。本文将设计一种通过推进器及轮组模块实现机器人浮游、爬行,通过更换机械手实现对附着物抓取、切割功能的控制系统结构;对自主研发的水下安全检测与作业型机器人“METI-I”进行建模,并使用最小二乘法将其六自由度动力学模型简化为单自由度模型;设计广义预测控制器,对ROV的艏向运动进行控制仿真,并进行水池试验与湖上试验,以验证自主研发的ROV的可靠性。

1 控制系统组成

自主研发的安全检测与作业型水下作业型机器人“METI-I”控制系统主要由4部分组成:水面控制台、电源柜、脐带缆及ROV本体。ROV控制系统组成如图1所示。电源柜为水面控制台和ROV本体提供电力,数据传输通过RS485半双工进行传输,传输介质为双绞线。ROV本体由9个部分组成(图2)。

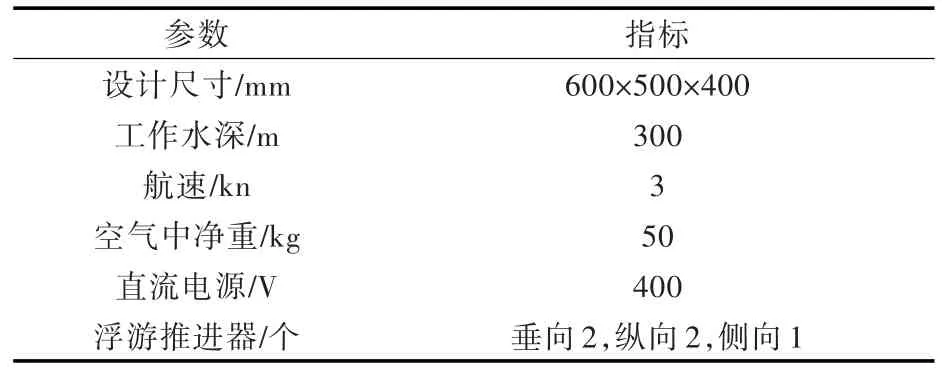

此款水下安全检测与作业型机器人的工作深度可达300 m,具体技术参数如表1所示。操作人员进行水下机器人作业时,通过水面控制台的操纵摇杆、控制按钮来实现ROV的运动及机械手的动作控制,并且通过显示器可实时监测水下信息,包括视频图像信息和ROV各传感器信息。

表1 ROV关键技术参数Table 1 Key parameters of ROV

2 控制系统结构设计

ROV控制系统结构包括:水面控制系统、脐带缆和水下控制系统。其系统结构如图3所示,水面控制台主要包括操纵摇杆、控制按钮、显示器和工控机等,实现通信数据的显示及控制指令的下发;大功率电源为水面控制台和ROV本体提供电力;脐带缆采用2对双绞线和1对电源线,电源线用于电力传输,一对双绞线用于RS485通信,另一对用于视频信号传输。ROV本体采用嵌入式微控制器对推进器、水下灯、机械手等进行控制,并且对传感器进行数据采集。

2.1 水面控制台

水面控制台用于实现ROV的运动及作业,主要通过单片机的I/O,AD模块等将采集到的按钮、电位器及摇杆信息通过USB串口发送至工控机,工控机将接收到的数据经过处理发送出去,再经过USB转RS485模块后,变为RS485信号进行远距离传输。视频信号通过放大器后接入视频采集卡,然后通过工控机,将视频信号显示在液晶屏上。

控制面板的数据采集采用Arduino单片机实现对操纵摇杆、控制按钮的信号采集,通过串口将数据发送至上位机,在串口中断时接收上位机下发的数据,并使用外部中断进行报错处理。

上位机软件采用Visual Studio MFC进行软件编程。视频监控主界面实时显示视频图像,同时将ROV的姿态角、深度、舱内温湿度等重要监测数据叠加显示在视频上。后台数据显示界面可以实时显示ROV本体的各项监测数据。

2.2 水下控制系统

水下控制系统安装于电子耐压舱中,电子舱使用O型圈进行水密,防止水渗入舱内,毁坏控制系统。舱内骨架采用贴壁散热设计(图4),用于对器件的水冷散热。舱内主要布置4块电路板,分别为功率电源板、小电源板、推进器驱动板和主控板。ROV的运动及作业等主要由嵌入式微控制器实现控制作用;功率电源板为5台推进器供电;小电源板功率小,用于控制电路的供电;推进器驱动电路采用信号隔离的方式实现对推进器的有效控制。

ROV本体控制系统采用ARM控制芯片,运用其最小系统、USART模块、ADC模块、GPIO模块、TIM定时器模块和PWM输出模块等来控制推进器、水下灯、云台和机械手,并采集舱内温湿度、漏水、导航和深度等信息。

软件设计采用IAR软件进行编程。通过GPIO模块实现漏水检测、温湿度检测、电源模块报错及使能控制,并且在GPIO中断中做了定航、定深的控制算法;通过USART串口实现机械手的控制、导航数据、深度计的数据采集、云台控制及与上位机的数据通信;通过PWM输出模块实现对水下推进器、水下灯等设备的控制。

机械手是机器人进行水下作业的重要组成部分,虽然此款ROV上应用的机械手只有一个自由度,但是它配备了2种机械爪(图5),分别为抓取式和剪切式,当ROV在水下进行不同作业时可随时更换。机械手采用RS485通信方式进行控制,其夹持力、切割力可调,在设计中采用旋钮来控制机械手,以调节夹持力与切割力。

3 ROV动力学模型的建立

以自主研制的水下机器人“METI-I”为研究对象,根据流体中刚体的牛顿—欧拉运动方程建立ROV动力学模型,为了便于计算,简化了动力学模型,并对简化的模型进行参数辨识。

3.1 动力学模型

ROV在水中做三轴移动和三轴旋转6个自由度的运动,在运动坐标系下可使用下式描述水下机器人动力学特性[7]:

式中:η为固定坐标系下ROV的位置姿态向量;v为运动坐标系下ROV的线速度及角速度向量;J(η)为转换矩阵;M为ROV质量及惯性矩阵,M∈R6×6;C(v)为ROV科氏及向心力矩阵,C(v)∈R6×6;D(v)为ROV流体阻力矩阵,D(v)∈R6×6;g(η)为重力和浮力共同作用形成的回复力矩阵,g(η)∈R6×1;τ为ROV推进器产生的力矩向量,τ∈R6×1。

3.2 模型简化

由于ROV在观测及作业过程中航行速度低,完全可以忽略科氏向心力的作用;ROV的运动方式主要有前行、后退、上浮、下潜及转艏,所以可将其运动方式看作是简单的单自由度运动,且各自由度间的耦合性很小;ROV的运动坐标原点与重心重合。令ROV的重力、浮力分别为G和B,从而可将模型简化为[8],

ROV的浮力略大于重力,这样使其发生故障时可以上浮至水面。

由此,可得到ROV在3个自由度方向上的动力学模型,且其在运动坐标系中单自由度动力学模型为

式中:mζ为惯性系数;dζ和dζ|ζ|分别为一次阻力系数和二次阻力系数;gζ为ROV重力及浮力的合力矩在ζ自由度方向上的分量;τζ为推进器所产生推力在ζ自由度所产生的作用力。

3.3 模型参数辨识

ROV动力学模型的建立需要获得众多的水动力系数,目前有3种方法来获取水动力系数:经验法、试验法和CFD法[9],本文基于FLUENT软件对ROV进行数值模拟辨识。表2所示为艏向航态下不同航速对应的阻力分布的部分数据。

表2 角速度对应阻力分布Table 2 The angular velocity with respect to the resistance distribution

通过MEMS微型航姿惯性导航系统可以获得ROV的艏向角,通过艏向角对时间的微分获得艏向角速度、艏向角加速度。利用最小二乘参数估计方法[10]求得ROV艏向角自由度方向的动力学模型:

式中:r为艏向角速度;τ为推进器转艏阻力。

系统采样周期设置为100 ms,对式(4)运用欧拉离散化处理,求取近似方程得:

式中,k为采样次数。

4 广义预测控制器

4.1 广义预测控制

广义预测控制(Generalized Predictive Control,GPC)采用受控自回归积分滑动平均(CARIMA)模型作为预测模型[11],该模型可以写为:

式中:A(z-1),B(z-1)为z-1的多项式;u(t-1)为推进器的输入电压值;e(t)为高斯白噪声序列;Δ为差分算子。

为了输出稳定的跟随给定值r(k),采用一阶滤波器,使其柔和地跟踪给定值,避免直接跟踪导致的震荡,难以达到稳态。

式中,α为输出柔化系数。

同样地,为了避免控制系统的输入电压变化过于剧烈,在输入电压时引入了柔化系数β:

从而求得预测输出值:

式中,H=[1β…βnu-10…0]T;L=Gj(z-1)H=[l1l2…ln-1]T。

定义目标函数,取极小化:

由式(11)可知,求取 Δu(k)时,只需要知道矩阵G和向量f。根据式(9)得到如下预测值:

式中,E为z-1的多项式。

只需要辨识最后一个方程就可以得到G的所有元素。

令X=[Δu(k)Δu(k+1)… Δu(k+n-1)1],,由最小二乘法可求得,从而得到G和f。

4.2 引入PID控制算法

在对ROV运用上述GPC算法时,在控制初始阶段,由于GPC需要初始数据进行滚动优化,所以在控制开始时,系统的稳定性和鲁棒性较差,容易导致整个系统发散。经过分析和仿真,发现在控制初始阶段采用增量式PID(比例、积分、微分)为主算法可以减小震荡,缩短响应时间。按下式计算,

式中:KP,KI,KD分别为比例、积分、微分常数;e(k)为k时刻输出误差。

5 仿真和试验结果

5.1 定艏向控制仿真试验

为验证本文设计的GPC控制器在ROV艏向控制上的优越性,以自主研发的ROV“METI-Ⅰ”为试验对象,进行了艏向控制仿真试验。

艏向运动模型采用如式(5)所示的近似方程。

5.1.1 定艏向PID控制仿真试验

首先对艏向进行PID仿真,试验中使用Ziegler-Nichols方法[12]计算PID参数,所得PID参数KP,KI,KD分别为2.5,10,23,仿真结果如图6所示。

通过仿真图可以看出,PID控制有超调,经过多次振荡后可以稳定。试验中若减小比例系数,增大积分时间,则超调减小,但上升缓慢,过渡过程时间太长。

5.1.2 定艏向广义预测控制仿真试验

GPC具有自适应能力,因此跟踪效果好。GPC的最小预测时域N1一般取1,最大预测时域N2=12;控制时域Nu为2;输入、输出柔化系数分别为β=0.2,α=0.49。PID参数KP,KI,KD为1.2,18,25,仿真结果如图7~图8所示。

从图7中可以看出,在GPC算法下,在控制初始阶段输入输出震荡剧烈,超调大,因此不利于初始控制,易导致控制系统发散。图8仿真结果为改进GPC算法,采用增量式PID对控制初期进行整定,即在控制初始阶段使用增量式PID控制器,在后期使用GPC控制器,控制效果好。这样就解决了控制初始不稳定的现象,兼具了PID与GPC这2种控制算法的优点。

5.2 试 验

对ROV分别进行水池试验和湖上试验,以验证ROV在水下安全检测和作业的能力。

5.2.1 水池试验

ROV在水池中静止时处于平衡状态,浮力略大于重力,这样可以保证ROV在出现故障时上浮至水面。

水池试验中初步验证了ROV的稳定性和可靠性,ROV在水池中能够成功完成直航、转艏、横摇等运动姿态,机械手能够实现夹取功能,如图9~图10所示。ROV底部的轮组模块和推进器共同作用时可以使ROV实现贴壁前进,便于摄像头观测和机械手作业。

5.2.2 湖上试验

ROV在湖上试验(图11)中下潜至湖底67.2 m时,系统稳定,传感器数据正常,摄像机图像正常。如图12所示,摄像头观测船体表面,从图中可以清晰地看到船体表面的附着物,为机械手作业提供了有力的保障。

ROV在湖上试验中进行了定航试验(图13),设置初始航向夹角308°,并对试验数据进行记录保存。由图14可以看出,ROV在定向航行时由于流的影响,航向角存在抖动,但ROV可以快速调整至设定航向,满足定航要求。

由图14可以看出,仿真出来的波形偏差较小,而在实际试验中,航向角的偏差较大。这主要是由于ROV是强非线性系统,水下环境错综复杂,受环境的干扰大,且运动惯性强。

6 结 语

本文介绍了水下安全检测和作业型机器人控制系统组成及结构,并针对控制系统的架构做了硬件与软件的介绍。通过建立ROV 6个自由度模型,简化得到艏向自由度的独立模型,并设计了GPC控制器进行航向控制。仿真表明,GPC比传统的PID控制器具有更好的跟随性能,使用PID对GPC控制器初期数据整定,使其具有更好的快速性和稳定性。通过对ROV的水池及湖上试验,验证了ROV控制系统的可靠性及控制算法的优越性;证明了ROV的水下安全检测及作业能力。本文所提出的控制系统设计方案对其他水下机器人具有借鉴意义。