燃料电池金属双极板成型工艺综述

金守一 盛夏 潘兴龙

(中国第一汽车有限公司新能源开发院,长春 130011)

主题词:燃料电池 金属双极板 成形工艺 成本评估

1 前言

在当前能源及环境危机的背景下,世界各国车企都在大力推进新能源车型的研发。燃料电池可以有效地将多种燃料直接转化为电能,而无需燃烧,这是构建具有竞争力的、安全的、可持续的清洁能源的关键要素经济。燃料电池具有广泛的好处,包括减少温室气体排放;减少石油消费;扩大使用可再生能源(通过使用从可再生资源中提取的氢作为运输燃料以及储存和输送能源);高效能源转换;燃料灵活性(使用多种国产燃料,包括氢、天然气、沼气和甲醇);减少空气污染、标准污染物、用水量;高度可靠的网格支持。由于燃料电池的广泛适用性和多样化的使用,其可以解决所有能源领域关键挑战,如商业、住宅、工业和运输领域等。

双极板是PEMFC的关键组件之一,其质量占到整个燃料电池堆的60%~80%,而其成本则占到总成本的40%~60%[1],因此降低双极板成本是解决PEM⁃FC商品化的关键因素之一,这使得双极板的研究成为行业内的研究重点。

1.1 双极板的主要功能和要求

双极板的功能主要包括:串联各个单电池并将电流传递到集流板上,将燃料和空气进行分离,为燃料和空气提供流场来均匀分散反应气体,利用合理的流道来排除反应产生的水以免发生水淹,将反应产生的热量进行快速排出,为膜电极和电堆提供机械支撑。基于以上双极板的功能,质子交换膜燃料电池双极板需要满足以下要求:

(1)高的耐腐蚀性、抗弯性、机械性能和耐久性,并且要求质量轻、价格低,适于批量生产;

(2)为了实现电流的快速传递,减少电能损失,要有高的导电性;

(3)为了使反应气体分布均匀,且顺利排出反应生成的水,需要有合理的流道结构;

(4)为了将电堆内部废热排出,保证电堆内部温度均匀,需有高的导热系数;

(5)为了防止氢气穿过极板到阴极,要求双极板具有极低的气体渗透率。

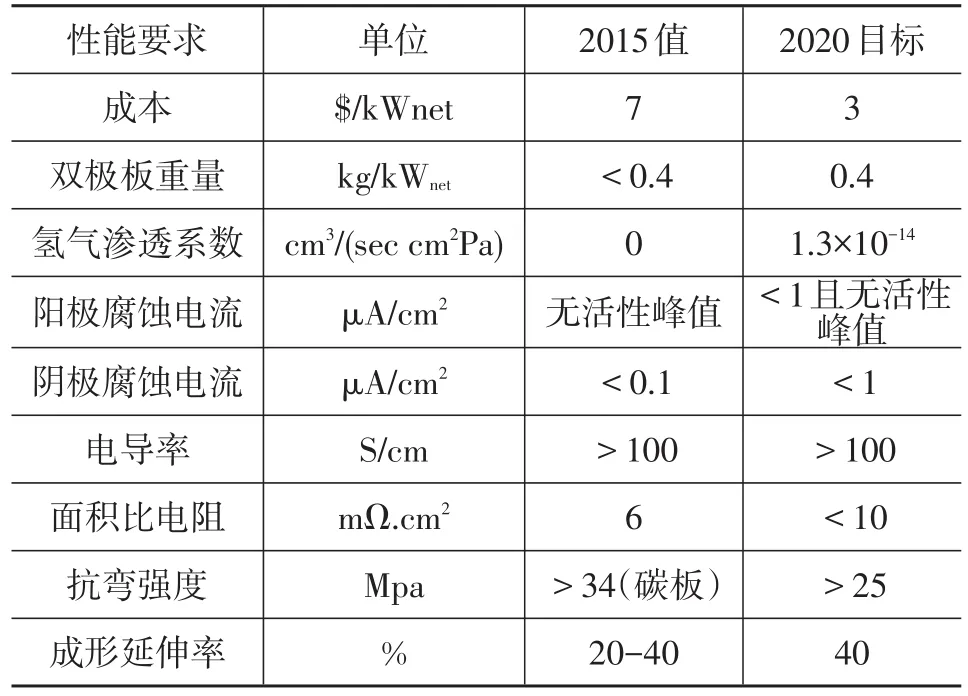

1.2 美国能源部技术目标

美国能源部(DOE)于2016年对质子交换膜燃料电池应用于轻型交通工具提出了2020年的技术目标,该目标是由一些汽车公司、能源公司和特定的燃料电池技术团队共同建立的,具体要求如表1所示。

表1 美国能源部技术目标[2]

从表1中可以看出,相对于2015年的双极板,2020年的双极板目标主要是为了降低双极板的成本,将其成本降低57.14%。为了降低双极板的成本,需要选择价格低廉的材料,并且使用简单的工艺来批量生产,只有这样才能加快质子交换膜燃料电池商业化的速度。

目前,广泛应用于质子交换膜燃料电池中的双极板材料主要有石墨板、金属板和复合双极板。与石墨双极板和复合材料相比,金属双极板因具有良好的导电性、导热性、机械加工性、致密性,适合大批量低成本生产,受到PEMFC研究者重视。本文介绍了几种制备金属双极板所用的材料及几种的成形工艺,并分析各自优缺点,指出了金属双极板的未来发展方向。

2 金属双极板材料

金属被认为是制备双极板的好材料,因为其有好的导电性、导热性、机械加工性、致密性,并且成本较低加工周期短,有助于大批量生产。典型的金属如不锈钢、铝合金和钛合金可以很容易地满足体积要求,板材厚度可以达到0.1 mm的厚度,这可以大幅提高电堆的体积比功率。目前许多材料研究者都在研究金属双极板。可能用于制造金属双极板的材料包括金属/合金,如SS316L不锈钢、高硅铁、铬镍钢、镍银合金、钛、镍钢、铝合金;金属间化合物,如铁铝、钛铝、镍铝;复合材料,如铜合金与碳纤维和铝复合材料等。

事实上,目前主要研究的是不锈钢双极板,材质主要集中在奥氏体不锈钢上,通常SS316L不锈钢被选择用于制造金属双极板。SS316L是比较好的双极板材料,但是由于电池是一个酸性环境,金属双极板易发生腐蚀产生的金属离子对膜造成污染,使膜电阻增加,降低电堆的功率密度。而对于一些耐腐蚀的金属表面通常有氧化物的存在,而氧化物一般导电性较差,这导致了电池内部的接触电阻急剧升高,减少了电池对功率输出。为了提高金属双极板的耐腐烛性能,使其能够在很长的时间内保持相对稳定,一般采取对其进行相应的表面处理或表面改性,处理工艺主要有电镀、物理气相沉积、化学气相沉积等方式。可用的涂覆材料有碳基材料和金属材料,其中碳基材料主要包括:石墨、导电聚合物、钻石,类金刚石碳(DLC)、有机自组装单层膜。金属材料主要包括:贵金属、金属氮化物、金属碳化物、金属氧化物等。总体来说,金属材料特别是不锈钢可以很容易满足燃料电池双极板的要求。但是大问题是金属易被腐蚀,这会引起膜或催化剂中毒。使用适当的预处理和涂层可以防止不锈钢与膜直接接触。许多研究人员已经采用不同的方法对金属双极板的不同涂层进行了研究,取得了良好的效果。此外,适当的流场设计可能有助于避免金属离子的累积,有助于减小燃料电池性能损失。

3 金属双极板成形工艺

目前,金属双极板的成形工艺主要有冲压成形、液压成形及一些特种加工成形。

3.1 冲压成形工艺

冲压成形工艺是通过模具对毛坯施加外力,使之产生塑性变形或分离,从而获得一定尺寸、形状和性能的工件的加工方法。该成形工艺是制备金属双极板的一种高效工艺。

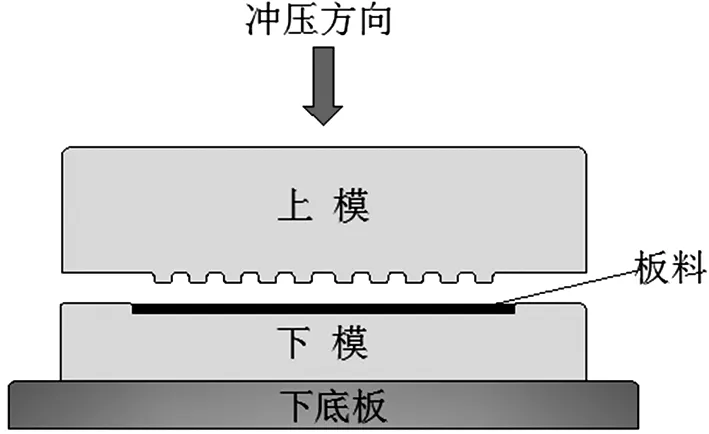

3.1.1 硬模冲压成形

硬模冲压成形示意图如图1所示,工作时,将金属板材放到下模具上,压机上滑块带动上模运动,上下模闭合,使金属板材发生塑性变形来压制出极板所需的流道。

图1 硬模冲压成形示意图

硬模冲压成形其成本较低,现已应用于大规模双极板制造中。但是这种工艺存在一些难点,如冲压出的极板尺寸精度很难保证,易发生回弹,并且在薄板冲压成形时易产生翘曲。针对以上问题国内外学者进行了大量的研究,Kwon等[3]研究了冲压速度、冲压温度和冲压力对两步冲压工艺成形压出的极板质量的影响。该研究表明金属板材的成形性与冲压力、冲压温度成正比,两步冲压工艺可以提高流道成形深度极限,同时,在高温成形条件下,可以减小壁厚的减薄率。

瑞典Cell Impact公司将冲压速度提高,在极短时间内将冲头的动能转化为高达4 GPa的压强,金属板料在高压强下以近似液态形式填充模腔,成形金属双极板。该瞬时冲压方法比较好地解决了翘曲问题,但是成形设备过于昂贵[4]。

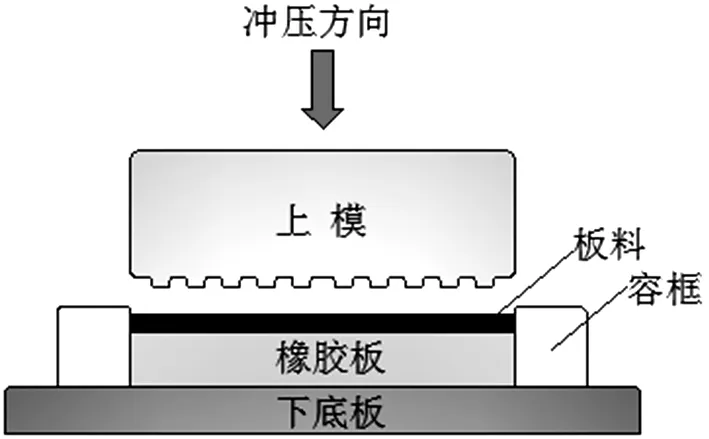

3.1.2 软模冲压成形

金属双极板软模冲压成形过程示意图如图2所示,用软模(如聚氨酷橡胶)来代替传统冲压成形中的一个钢模,成形过程中,钢模在液压机作用下向下运动,挤压金属薄板和橡胶垫,橡胶垫产生变形,在摩擦力作用下与板料一起填充满模具型腔。HUNGA等人[5]利用软模冲压成形已成功制备了带有蛇形流道的SS304不锈钢双极板,流场宽度0.8 mm,流场深度0.5 mm,流场脊宽1.2 mm。软模成形方法可以使双极板表面质量更好,并且不会产生翘曲和破裂,同时,模具结构简单,成本低。但受到橡胶垫的流动性影响,软膜成形存在成形极限问题,此外,有待提高橡胶垫片的耐磨性。

图2 软模冲压成形示意图

3.2 液压成形工艺

液压成形是指以液体为传力介质或模具成形零件的一种塑性加工技术。图3是金属双极板液压成形工艺示意图,成形过程为:首先,将板材放到模具内;然后,通过压力机进行合模;最后,通过高压设备在模腔内部建立高压源使板材发生塑性变形,制备出极板。与冲压成形工艺相比较,液压成形工艺可以提高板材的拉延比,并且可以获得更好的表面质量,同时也可以减少极板的回弹,这很适合制备复杂图案的金属双极板。但是液压成形设备很贵,且保养与维护费用较高,这制约了液压成形工艺的实际应用。液压成形可以制备深宽比较大的流道,但受限于双极板材料本身的金属延伸性能,Monhammadtabar等人[6]采用两步液压成形的方式获得了比一步液压成形更深的凹槽。

图3 液压成形示意图

3.3 特种加工工艺

LEE等人[7]利用有限元方法模拟了电化学刻蚀金属双极板的成形过程,提出在电极上覆盖一层绝缘层,以减小扩散电流密度和提高产品的尺寸精度,已在SS316薄钢板上刻蚀出了蛇形流场。但表面光洁度不高,对气体流动效率有影响,需进一步后续处理。并且电化学刻蚀工艺过程复杂、生产成本高,不适合大批量生产。因此,其应用于金属双极板的商业化制备仍存在一些问题。

4 金属双极板的技术难点及解决措施

目前,阻碍燃料电池商业化的障碍主要是成本和耐久性,因此,降低金属双极板的成本和提高耐久性成了主要的研究方向。下面从金属双极板的结构形式、材料种类及制备工艺角度阐述其制备过程的技术难点:

(1)由于金属双极板的流道窄而深,这导致冲压成形时圆角处易开裂;

(2)在气体分配区与直流道区过渡圆角处,由于薄板拉伸时易在该圆角过渡处出现应力集中,这会导致该区域壁厚减薄甚至开裂,为解决该问题可以通过设计非均匀圆角来解决;

(3)在双极板的不同区域,如果气体流动形式存在很大差异,这会导致双极板的寿命衰减不同,进而导致电堆寿命下降;

(4)由于金属双极板厚度很薄,且部分区域存在不合理的无特征形状区,这导致其具有较低的抗弯强度,因此,要减小无特征区域面积,并设计特定结构来提高双极板的抗弯强度;

(5)金属双极板的连接过程是通过激光焊接工艺完成的,这要求制备出的极板具有优异的平面度。同时,由于其焊道窄而长,这对激光焊接工艺是很大的挑战;

(6)由于金属双极板所处的工作环境是pH值为1-3之间的酸性环境,这对其耐腐蚀性有很高的要求。因此,需要在双极板表面涂覆一层耐腐蚀涂层,并要求其在较高的工作电位时不会出现脱落。

5 金属双极板成本评估

目前,商业的燃料电池汽车已经可以获得了,但是其价格相对还是比较昂贵,为了使氢和燃料电池技术的广泛商业化,降低燃料电池成本是至关重要的。SA(Strategic Analysis,Inc.)公司[8]针对80 kW汽车用燃料电池系统以每年500,000套的产量进行成本分析,评估认为燃料电池系统的成本为53美元(约367元人民币)/kWnet。SA公司评价的燃料电池系统所用的金属双极板的材料为SS316L不锈钢。该金属双极板的制备工艺如下:首先,对板材进行连续冲压成形制备出金属单板;然后,利用激光焊接工艺将两块单板进行连接;最后,利用物理气相沉积(PVD)进行表面涂覆来制备金属双极板表面的耐腐蚀涂层。双极板的成本主要取决于材料种类、成形工艺、连接工艺及涂覆材料和涂覆工艺等。SA公司的调查结果显示:以每年500,000套的产量为基础,金属双极板的成本为8.17美元(约55.68元人民币)/kW,这大约占燃料电池系统成本的15%,占燃料电池电堆成本的30%;以每年10,000套的产量为基础,金属双极板的成本为9.65美元(约67.16元人民币)/kW,这大约占燃料电池系统成本的11%,占燃料电池电堆成本的20%。SS316L不锈钢板材的成本为3.5美元(约24.36元人民币)/kWnet,比DOE(美国能源部)的2020年目标3美元(约20.88元人民币)/kWnet高16.67%。从分析结果可以看出,双极板的成本仍有很大的降低空间,尤其对于高产量的情况,燃料电池系统对双极板的成本很敏感,因此,需要进一步的优化金属双极板的材料和制备工艺,来进一步将低双极板的成本以降低燃料电池系统的成本,最终达到推动燃料电池汽车快速商业化并具有竞争力的目的。

6 结束语

本文对金属双极板从使用材料、成形工艺、美国能源部2020年的目标、成本评估及技术难点与解决措施几个方面进行了阐述。得到如下结论:

(1)金属双极板具有高的导电、导热性能、致密性好、机械加工性能好、成本低和适合批量生产等优点,但其耐腐蚀性能较差,需进行表面涂覆一层耐腐蚀薄膜;

(2)金属双极板所用的材料主要有合金(不锈钢、高硅铁、铬镍钢等)、金属间化合物(铁铝、钛铝、镍铝等)以及一些复合材料(铜合金与碳纤维和铝复合材料等);

(3)金属双极板的成形工艺主要有冲压成形、液压成形及一些特种加工成形(如化学刻蚀),不同的成形工艺具有不同的优缺点,最适合大规模批量生产的工艺即为冲压成形工艺;

(4)金属双极板制备的难点主要有流道尺寸窄而深、流场结构设计、冲压成形过程的局部应力集中以及窄而长的焊缝等;

(5)对于80 kW汽车用燃料电池系统以每年500,000套的产量分析,金属双极板的成本8.17美元/kW,这大约占燃料电池系统成本的15%,占燃料电池电堆成本的30%。SS316L不锈钢板材的成本为3.5美元(约24.36元人民币)/kWnet,比DOE的2020年目标3美元(约20.88元人民币)/kWnet高16.67%。