基于多线程技术的关口电能表检测系统的研究*

汪司珂,郭雨,陈俊,庞博,夏天

(1.国网湖北省电力有限公司计量中心,武汉 430080; 2.国网湖北省电力有限公司电力科学研究院,武汉 430077)

0 引 言

关口电能表作为关键的电能贸易结算设备,大量运行在各发电、用电、配电企业[1]。经过现场多年的累计安装,关口电能表的数量已经达到了相当规模,并且每年新装、换装、周检数量逐年上升,对关口表的高效率检测的需求日益凸现。由于关口电能表总体种类多、单批次数量少,使用普通电能表校准装置进行检定,必须先将其分类,同一类型的表才能挂在一起检测,经常出现一批次只能检测1只或2只关口电能表。这种检测方法效率低下,浪费大量人力和时间。为解决上述问题,提高关口电能表检测的效率,服务于日趋纷杂的关口电能表用户检测需求,使得关口电能表检测及时、高效,本论文提出了开展基于多线程技术的关口电能表智能化检测方法研究。

1 系统总体设计

传统三相电能表检定装置主要由PC机电能表检定软件平台、多路串口服务器、大功率程控功率源、三相多功能标准电能表、精密时基源、GPS控制器、1:1高准确度电流互感器、误差计算及显示单元等主要部分组成。主要针对单一接线方式、单一电压电流规格的三相表进行集中检定[2]。

检定工作原理是:检定软件平台对所检批次被检表录入参数,并设定相应检定结果判别门限,然后启动检定流程;通过以太网与多路串口服务器的总线通讯传输数据,多路RS485串口控制功率源升源,输出设定点的电压、电流值;在标准表与被试表接收到电压、电流信号后,分别将标准电能脉冲跟各表位的被检电能脉冲传到所在表位误差计算单元,计算并显示相应表位的电能误差[3];同时误差计算单元通过RS485把误差计算结果通过多路服务器上报检定软件平台,通过比较预先设定的门限判别参数,确定检定结果是否合格[4-5],从而完成所在点电能误差检定的整个流程。

传统三相表检定装置中等电位CT采用1:1设计,即电流回路为串联形式,回路中有一块电能表出现故障,电流回路形成开路,检定的每表位电流必须具有同一性[6]。三相多功能标准表的标准电能脉冲在接线方式唯一的条件下,输出的电能脉冲也是唯一的,且误差计算及显示单元不具备三相四线电能脉冲与三相三线电能脉冲互相转换的功能,在任意时刻只能接收同一种接线方式的电能脉冲进行误差计算[7]。因此,传统三相表检定装置在面对不同规格的关口电能表进行集中同步检定这种需求,显然是无法实现的。

为此,针对传统三相表检定装置的这种应用局限性,本课题提出了全新的解决方案—基于多线程技术的关口电能表检定装置,其原理框图如图1。

图1 基于多线程技术的关口电能表检定装置原理框图

该系统方案,在传统三相表检定装置的设计上,重新设计了以下几个单元:

(1)电流平衡单元

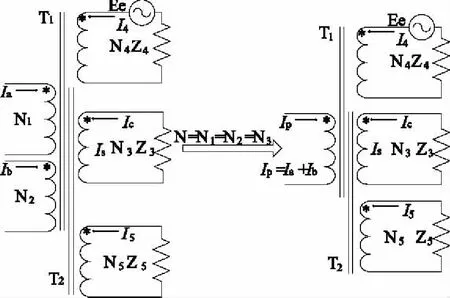

本系统设计中,为实现三相四线接线方式与三相三线接线方式在PF=1.0条件下电流平衡,在图2中,需满足:

(1)

在图2三相四线有功向量图中,电流关系满足式(1)条件下,图2与图3三相三线有功的向量图是等效的,即三相四线有功功率等于三相三线有功功率。

图2 三相四线有功分元件向量图

图3 三相三线有功分元件向量图

为计算方便,假定Ua=Ub=Uc=U;三相电压之间角度为120°。

ΣP3P4W=UaIa+UbIb+UcIc= 3UI

(2)

(3)

为满足式(1)条件,改进型方案中采用如下的电流合成技术,其合成原理如图4。

图4 电流合成原理图

图4中,电流平衡单元由磁芯T1、T2、绕组N1、N2、N3、N4、N5及补偿电路A组成。A相和B相电流分别从图示中绕组N1、N2输入,合成C相电流从N3绕组输出。T2为检测磁芯,N5为零磁通检测绕组,N4为补偿绕组。

工作原理说明:整个平衡单元由T1磁芯、T2磁芯、N1、N2、N3、N4、N5绕组及补偿电路A构成。稳态情况下,T1磁芯工作在近乎零磁通状态,N5绕组为检测绕组,输入阻抗为高阻,几乎不损耗磁势,N5绕组两端检测信号反应原副边磁通误差,即励磁磁势大小。T2磁芯作为电流变压器工作,传输功率,N4绕组为补偿绕组,提供励磁磁动势。如果误差允许范围,通过N5检测绕组将信号经过高增益放大等处理提供N4补偿电流,让N4绕组几乎完全承担提供T2磁芯励磁任务,则原副边电流可实现高准确度转换。

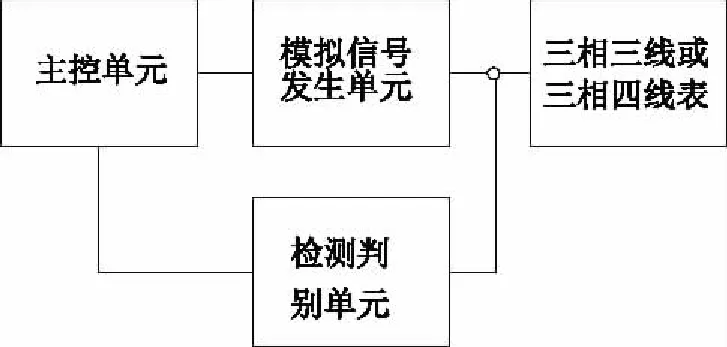

(2)接线方式自动识别单元

根据三相三线接线及三相四线接线方式的差异,系统重新进行了接线单元识别,接线方式自动识别单元原理框图如图5。

图5 接线方式自动识别单元原理框图

该原理框图由主控单元、模拟信号发生单元、三相三线或三相四线电能表以及检测判别单元等部分组成。首先,由主控单元下发信号生成指令,通知模拟信号发生单元分别在Ua与Un,,Ub与Un,Uc与Un间施加电压信号;通过检测判别单元实时监测Ua,Ub,Uc信号线上的电流信号变化,可以判别出是三相三线关口表,还是三相四线关口表或是其它种类的电表及接线错误提示。如果是三相三线关口表,根据其内部构造,Un端子为空,Ua,Ub,Uc信号线与Un之间为开路,施加电压时,检测判别单元检测不到电流;如果是三相四线关口表,Ua,Ub,Uc信号线与Un存在阻抗,施加电压时,检测判别单元可以监测到电流变化。从而实现接线方式的自动识别判断[8]。

由于关口表的种类特性决定了关口表的脉冲常数的种类是有限的。当检定装置进行电能试验时,通过装置的误差计算单元,计算出被检关口表的实际脉冲常数,应用模糊搜索理论,可匹配已知种类关口表的脉冲常数,从而计算电能误差。

(3)多回路负荷控制模块

由于不同规格的关口电能表电流规格不一样,及同一时刻标准电能表测量电流的唯一性,所以,在同步检定过程中,需要将功率源输出电流在不同表位适当变换。同时,因为标准表测量的是初级功率源输出电流,所以为了保证整个检定系统的误差传递准确性,以满足相应指标要求,必须保证多量程CT的变换准确度。

对于0.05级的台体,多量程CT的比差控制优于0.01%,角差控制优于0.005度[9]。根据某公司关口电能表的电流规格0.3A(1.2)A、1.5A(6)A多量程CT需要设计2个量程输出。多回路负荷控制技术采用多量程CT方式实现,其系统原理框图如图6所示。

图6 多回路负荷控制技术

该系统由T1磁芯、T2磁芯、Np、Ns1、Nsn、N1、N2、Na、Nb以及负荷切换单元组成。其中,T1为功率传输磁性,T2为零磁通检测磁芯,Nb零磁通检测绕组,Na为补偿绕组。当不同表位需求负荷不同时,上位机系统控制负荷切换单元切换至对应负荷绕组Nsn输出。其转换误差通过T2磁芯进行零磁通检测并由电子电路放大完成补偿,具体实现原理见图7。

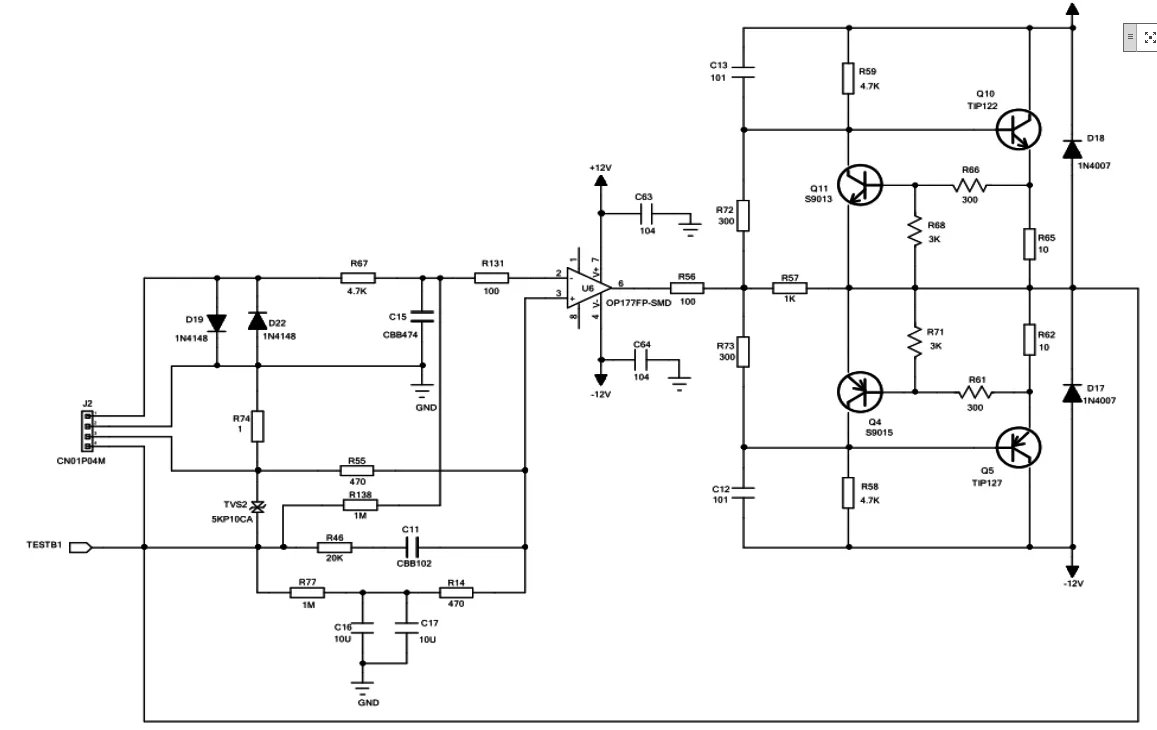

如图7所示,零磁通补偿CT由T1磁芯及相应绕组、T2磁芯及相应绕组以及检测单元、功放单元等组成。CT是既需要带载功率,又需要保证电流变换准确度的特殊电流互感器,因此在铁芯选择上,用了两种不同规格的磁芯,一种是坡膜合金材质,用于零磁通检测;一种是硅钢材质,用于传输功率;二者采用串联方式连接。电路结构上,根据零磁通电流互感器工作原理,采用了电压控制电流型拓扑结构。

其工作原理为:整个系统由T1磁芯、T2磁芯、N1、N2、N3、N4、N5、N6绕组及补偿电路构成。稳态情况下,T1磁芯工作在近乎零磁通状态,N5绕组为检测绕组,几乎不损耗磁势,两端检测信号反应原副边磁通误差,即励磁磁势大小。T2磁芯作为电流变压器工作,传输功率,N6绕组为补偿绕组,提供励磁磁动势。如果误差允许范围,通过N5检测绕组将信号经过高增益放大等处理提供N6补偿电流,让N6绕组几乎完全承担提供T2磁芯励磁任务,则原副边电流可实现高准确度转换。

图7 零磁通CT补偿原理框图

以零磁通CT(1:1为例)指标验算过程如下:最大负荷情况下,励磁安匝计算和测试。

(6)

测试结果,额定负载45 VA,励磁安匝2.7 AT;估算补偿电流,按照测试结果,预留20%补偿余量,总共需要补偿励磁安匝2.7 AT×1.2=3.24 AT。以补偿绕组80T计算补偿电流,I=3.24 AT/80 T=40 mA,绕组产生电压V=0.45 V×80 T/10 T=3.6 V。

计算取样绕组电压信号Us=Rs×I=40 mV(假设采样电阻为1欧),推算零磁通电流互感器励磁电流。根据实验结果,坡膜合金磁芯1 mAT在500 T线圈上产生的感应电动势为10 mV推算,40 mV电压信号需要4 mAT激励;按照零磁通电流互感器原边绕组匝数2 T计算,励磁电流为2 mA。零磁通电流互感器误差计算,电流互感器转换误差e=2 mA/100 A=2×10-5计算结果满足指标要求。

电路原理说明:电路设计采用电压控制电流的环路结构,补偿电流采样信号直接跟踪误差取样信号,输入采用RC低通滤波接入形式,有效防止高频噪声。输出设有高频和直流反馈环路,以提高输出信噪比。同时在取样信号输入端加入一定量的电压正反馈,在补偿一定的情况下,减小误差取样信号,提高CT准确度,补偿电路如图8。

2 数据管理系统

数据管理系统采用多线程任务管理方式。相对于多线程任务而言,单线程是应用系统进程里只有一个线程,无论任务是否有关联性,任何任务都必须按顺序逐个执行,前一个任务Message1完全正确执行完毕后,才会处理Message2任务。

图8 补偿电路图示意图

图9 多线程流程图

数据管理系统采用多线程任务管理方式开发,可以同时执行多个任务,例如主线程在等待WebService服务Message1响应的同时,还可以执行数据库任务Message2、Message3。在多任务执行期间,主线程或用户界面一直处于活动状态,能独立进行启动、停止任务;同时可以接收通知消息,响应用户的其他操作。Message4消息任务在执行过程中通知主线程任务的执行状态和结果。图9为多线程功能示意图。

系统内部封装了ActionQueue任务队列和TaskManager任务管理器。密封类ActionQueue是执行一系列动作线程的封装,是控制多线程的基本单元。系统流程图见图10。

图10 系统执行流程图

主任务线程开始执行后,创建各子任务线程,子线程各自独立运行,没有先后顺序,创建后即开始运行,子任务间不需要等待排队,执行效率较高。子线程的运行状态消息传递给主线程处理,主线程根据系统状态调整和控制子线程。主线程的主要任务是接收各种消息输入(子线程消息,用户界面消息等)并控制其他任务,当子线程运行完毕时,可以直接将信息回传至主线程并结束进程,系统可以将冗余的处理能力分配至新下发的线程重新开始。

3 系统验证实例

为了验证系统设计的功能是否能够满足实际使用的要求,本文将四种不同规格的电能表在多线程检测装置和常规装置分别进行了试验,并分别记录了其典型试验点(100 V/1 A)的误差及测试所需时间。关口电能表选取某国外公司生产的红相系列电能表,其电能误差测量准确度为0.2S级[10],有功电能脉冲及无功电能脉冲均为5 000 imp/kWh,由于目前电能表装置对于不同规格电能表只能分开检定,测试时间是在单块电能表检定全过程测量所得。

通过仿真系统,建立多线程检定系统,由电能表标准装置对各表位负荷值进行精确控制,同时输出不同大小的电流及电压值,并在系统中计算得出电能测量误差以及测试时间。

从表1中数据可以得出,使用传统装置检定4块电能表总共需要时间20小时;而使用多线程装置同时检定该4块电能表所需时间为最长的一块电能表所需时间,即5.5小时。由于4块电能表可以同时检定,省去了在同一装置上装拆及接线的时间。

表1 关口表检测耗时比对

比对两台装置对4块电能表电能测量误差检测结果,发现其误差均在合格范围内。检测时间上,多线程装置检定效率提升约为72.5%。该结果证明多线程技术的优越性,测试结果满足项目设计预期要求,实现了项目总体设计目标。

4 结束语

本文首先分析基于多线程技术的关口电能表检测系统的必要性,并根据不同类型关口电能表进行同步检定的特殊需求,分析对比传统检测装置与多线程检测系统的差异化特点。通过重点描述检测系统中电流平衡单元、多量程负荷控制单元以及接线方式识别单元三个组成部分的实现方案,详细阐述了通过多量程零磁通CT实现对不同负荷进行输出控制以及电压回路信号检测实现接线方式识别的具体方法,同时通过多线程检测软件对检测系统进行统一协作管理,最终达到可以同时对不同形式规格关口电能表进行检定的功能。文章对终通过仿真实验,对多线程系统的设计功能进行了验证,证明了该系统对关口电能表检测效率的提升有积极作用。