掺磁选尾渣自密实混凝土工作性能试验研究

江 鑫,潘志宏,司 启,马 剑,孙 杰,董超超

(江苏科技大学 土木工程与建筑学院, 镇江 212000)

将钢渣作为建筑材料掺入混凝土中,不仅可以大量、有效地利用钢渣,变废为宝,而且降低了对自然资源的开采,减少污染,更符合绿色高性能混凝土的概念[1-2],具有广阔的应用前景.与天然细骨料相比,钢渣颗粒表面粗糙,不规则,且吸水率大,吸水速度快,对混凝土的工作性能产生不良影响[3].文献[4-5]认为将钢渣作为细骨料掺入混凝土中可以提高其坍落度,但钢渣偏细、棱角等将会对混凝土的工作性能产生不利影响;文献[6]研究发现将钢渣混凝土的初始坍落度较小,后期经时损失较大.因此,将钢渣应用于自密实混凝土中,其填充性、抗离析性及间隙通过性是否满足要求是一个不容忽视的问题.

同时,在骨料选定时,混凝土拌合物是否均质,关键是如何处理砂浆体黏度及骨料与砂浆体之间的体积比等问题.因而,需要向拌合物中加入超塑化剂、改变砂浆稠度及骨料与砂浆的体积比等方式,改变拌合物的屈服应力τ0和塑性黏度k,使其具有良好的工作性能.

文中在现有的钢渣混凝土、自密实混凝土研究成果的基础上,研究了砂浆稠度对自密实混凝土工作性能的影响,并在保证砂浆性能良好的基础上探究了磁选尾渣掺量对掺磁选尾渣自密实混凝土工作性能的影响.

1 试验材料

(1) 水泥:海螺牌P.O 42.5普通硅酸盐水泥,其表观密度为3.02 g/cm3.

(2) 粉煤灰:I级粉煤灰,其密度为2.42 g/cm3.

(3) 细骨料:天然河砂,细度模数为2.7,中砂,II类级配区,其表观密度为2.53 g/cm3,堆积密度为1.50 g/cm3.

(4) 磁选尾渣:江苏省沙钢集团的除铁钢渣,俗称“黑头”,面干呈灰白色,吸水后显黑色,试验用磁选尾渣经磁选、球磨后并陈放6个月;根据《建筑用砂》(GBT 14684-2011)[7]测试其物理性质得:细度模数为3.1,粗砂类,I类级配区,表观密度为3.53 g/cm3,堆积密度为1.79 g/cm3,吸水率为3.21%.

(5) 粗骨料:5~20 mm连续级配碎石,其表观密度为2.82 g/cm3,表观密度为1.54 g/cm3.

(6) 外加剂:TOJ800-10粉状聚羧酸高效减水剂.

(7) 拌合水:普通自来水.

2 试验方法与性能评价标准

2.1 流变学理论

根据流变学理论,流体的流变行为可以用Herschel—Bulkley流变方程来描述.其流变方程为τ=τ0+k·γn,式中:τ为剪切应力,τ0为屈服应力,γ为剪切速率,k为塑性黏度,n为与流体有关的指数.新拌混凝土属于Bingham流体[8],最近研究表明,大流动性的自密实混凝土拌合物表现为剪切稠化行为(n>1)[9],剪切应力τ与剪切速率γ之间的曲线不再是直线,塑性黏度k随着剪切应力τ与剪切速率γ而发生变化.

当τ≥τ0时,混凝土拌合物开始流动,同时k表示黏度,阻止混凝土拌合物的流动,k越小,混凝土流动速度越快,但低于一定范围时,混凝土的黏聚性和保水性降低,工作性能降低.

为获得高流动性而又不离析的拌合物,在一定范围内,应当减小屈服应力τ0,增加塑性黏度k.从配合比上考虑,可以改变原材料及用量,从而改变材料的表面张力和粒径分布,使τ0在适合范围内,同时又具备足够的塑性黏度k,进而使骨料悬浮在桨体中,不出现离析和泌水的问题.拌合物依靠自身重力流淌,充分填充模板,形成均匀、致密的结构[10].

2.2 掺磁选尾渣自密实混凝土配合比设计

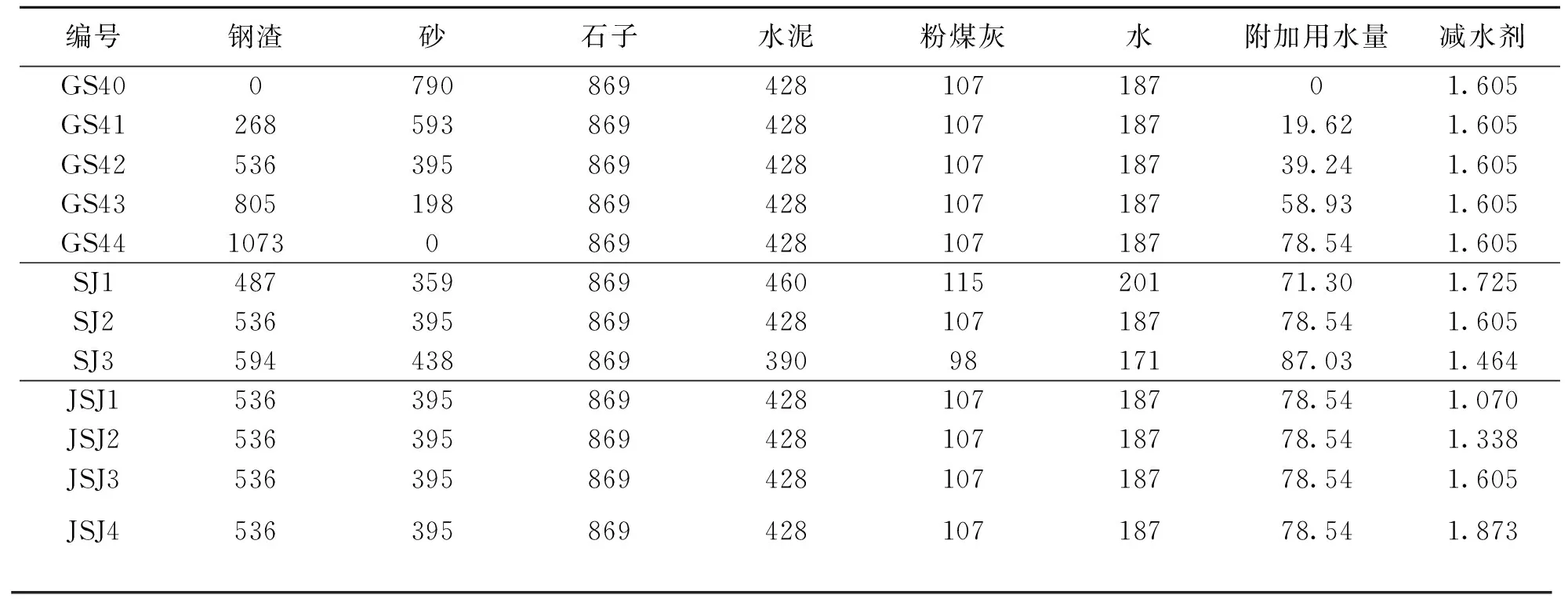

本试验参照《自密实混凝土应用技术规程》(JGJT 283—2012)[11]和文献[12]进行混凝土配合比设计.由于粉煤灰的微集料效应和形态效应可以改善混凝土拌合物的流动性及和易性,同时还增加了拌合物的保水性和均匀性[13].故在粉煤灰掺量为20%时,研究磁选尾渣掺量(替代细骨料)(0、25%、50%、75%和100%)、砂浆稠度(0.40、0.45和0.45)及减水剂用量(胶凝材料的0.2%、0.25%、0.3%和0.35%)对C40级自密实混凝土工作性能的影响及敏感性研究.设计时,需要考虑附加用水量,附加用水量由磁选尾渣吸水率确定.试验配合比见表1.

表1 掺磁选尾渣自密实混凝土配合比Table 1 Mix proportion of self-compacting concrete with steel slag kg·m-3

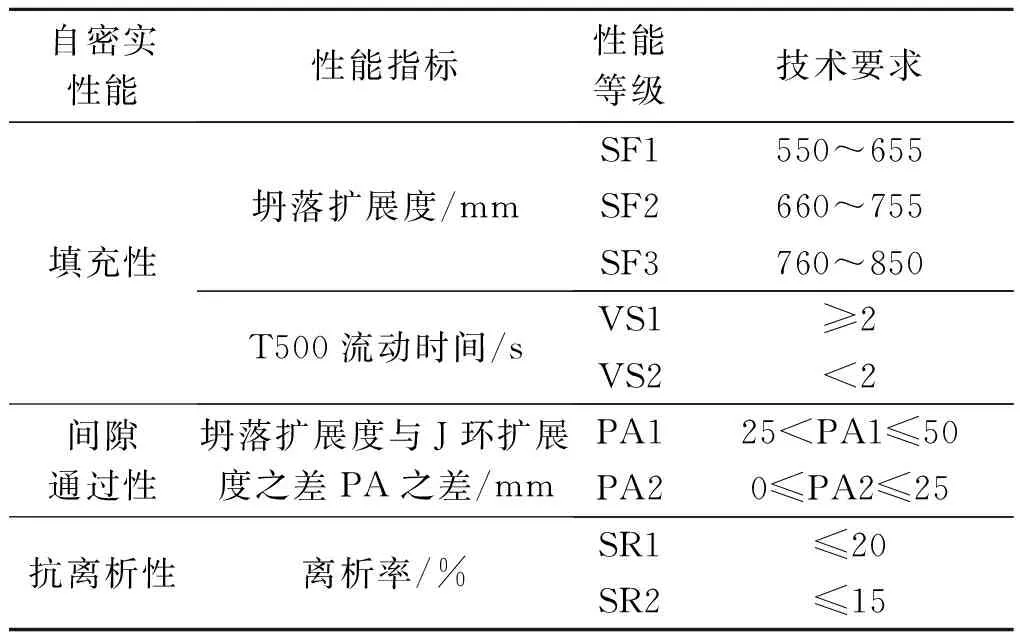

2.3 性能评价标准

对于自密实混凝土的工作性能,主要用填充性、间隙通过性和抗离析性3个指标综合评价.依据《自密实混凝土设计与施工指南》(CCES 02—2004)[14]和《自密实混凝土应用技术规程》(JGJT 283—2012)[11],本试验进行了坍落扩展度、T500、J环及离析率筒试验,用以测试新拌混凝土拌合物的工作性能,评价标准见表2.每次测试掺磁选尾渣自密实混凝土的性能时,用强制式搅拌机制备20L的拌合物.

表2 自密实混凝土工作性能评价标准Table 2 Acceptance criteria for SCC

3 试验结果与分析

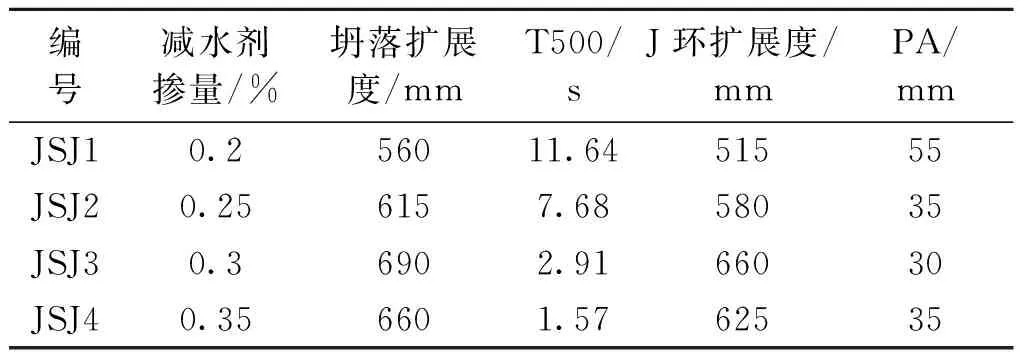

3.1 减水剂的影响

减水剂的最优掺量与拌合物的骨料体积含量、砂率以及浆体的组成密切相关.文献[15]研究了混凝土拌合物在不同骨料与胶凝材料体积比的条件下,减水剂掺量对混凝土拌合物性能的影响,结果表明,随着减水剂掺量的增加,拌合物的性能基本都呈现增加的趋势,但各自所需的减水剂掺量明显不同.

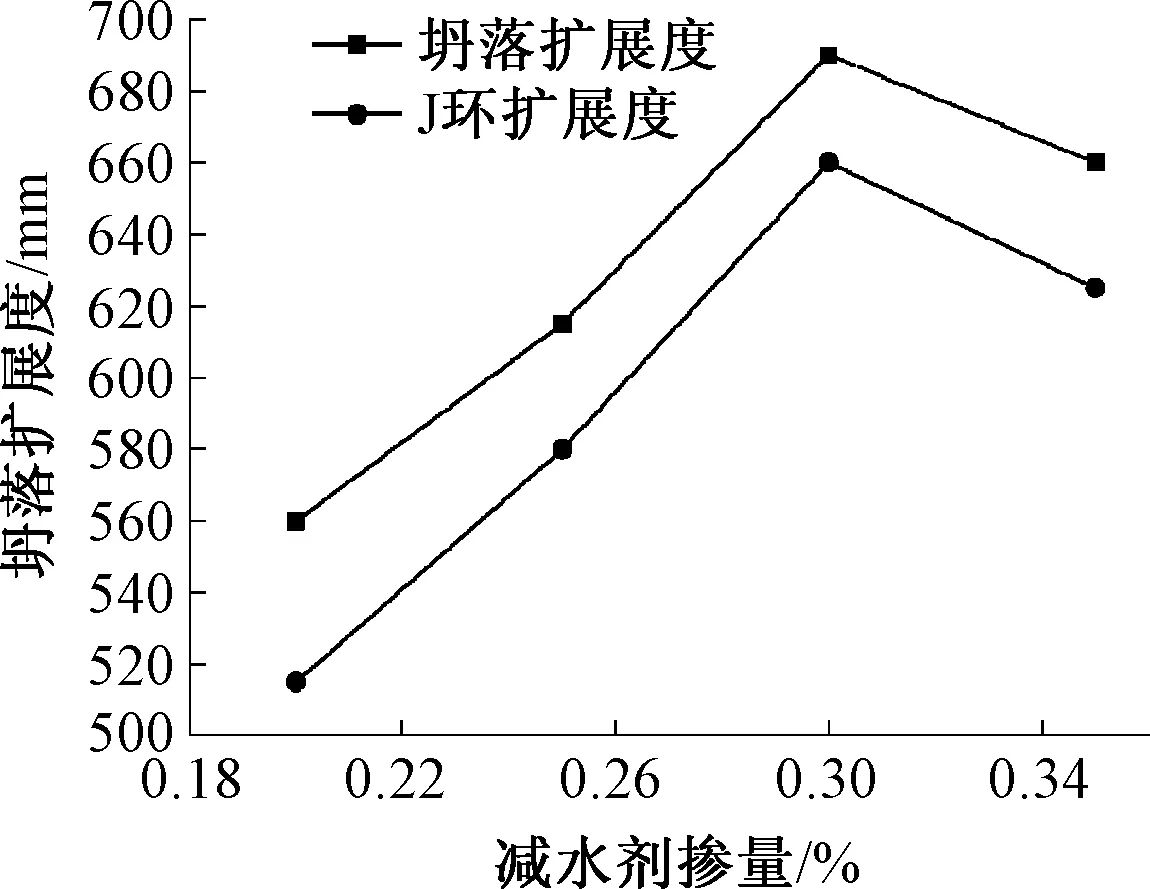

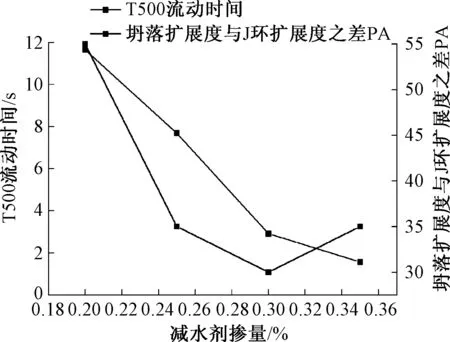

表3和图1、2给出了减水剂掺量对混凝土拌合物工作性能影响的测试结果.结果表明,聚羧酸减水剂掺量对掺磁选尾渣自密实混凝土拌合物的工作性能的影响显著.随着减水剂的加入,减水剂的吸附分散及润滑效应使得被粉体颗粒束缚的水释放出来,增加了拌合物中的自由水含量,从而降低了屈服应力τ0和塑性黏度k,故而混凝土的工作性能得到改善.当聚羧酸减水剂掺量为胶凝材料的0.30%,拌合物的坍落扩展度为690 mm,J环扩展度为660 mm,T500流动时间为2.91 s,坍落扩展度与J环扩展度之差PA为30 mm,此时掺磁选尾渣自密实混凝土的工作性能最好,说明减水剂掺量达到拌合物的饱和点掺量,此时混凝土的塑性黏度k为临界值.但随着聚羧酸减水剂掺量的继续提高,τ0、k继续下降,虽然τ0的降低可以提高混凝土的流动性,但当k低于临界值时,混凝土拌合物开始出现泌水、底层板结现象.在聚羧酸减水剂掺量为0.35%时,虽然拌合物流动速度加快,T500流动时间缩短至1.57 s,但坍落扩展度降至660 mm,坍落扩展度与J环扩展度之差PA增加到35 mm,混凝土拌合物的工作性能下降.

表3 减水剂掺量对混凝土工作性能的影响Table 3 Effect of fresh concrete with different superplasticizer dosage

图1 减水剂掺量对拌合物扩展度的影响结果Fig.1 Slump flow of mixture at different superplasticizer dosage

图2 减水剂掺量对拌合物T500流动时间、 PA的影响结果Fig.2 T500 flow time and PA of mixture at different superplasticizer dosage

3.2 砂浆稠度Vs/Vm的影响

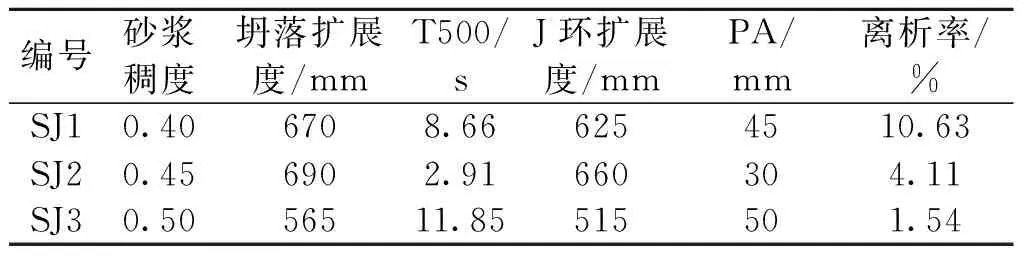

砂浆稠度可以表征砂浆的流动和变形能力,因此,砂浆稠度对自密实混凝土拌合物工作性能具有重要影响.为研究砂浆稠度对掺磁选尾渣自密实混凝土工作性能的影响,文中研究砂浆稠度Vs/Vm为0.40、0.45和0.50时对新拌混凝土工作性能的影响(表4).

表4 不同砂浆稠度Vs/Vm时的拌合物的性能的测试结果Table 4 Results of fresh concrete with different mortar consistency

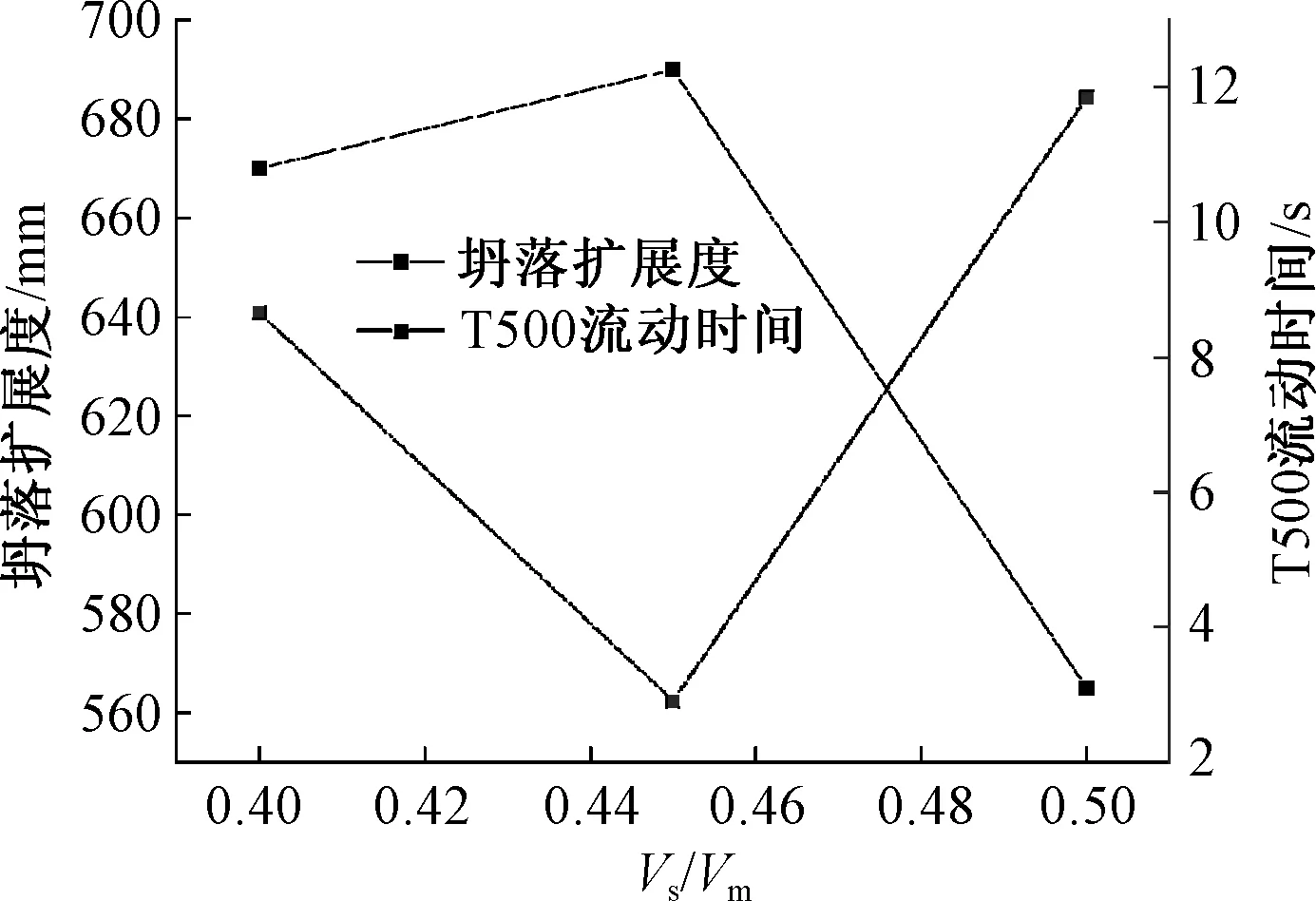

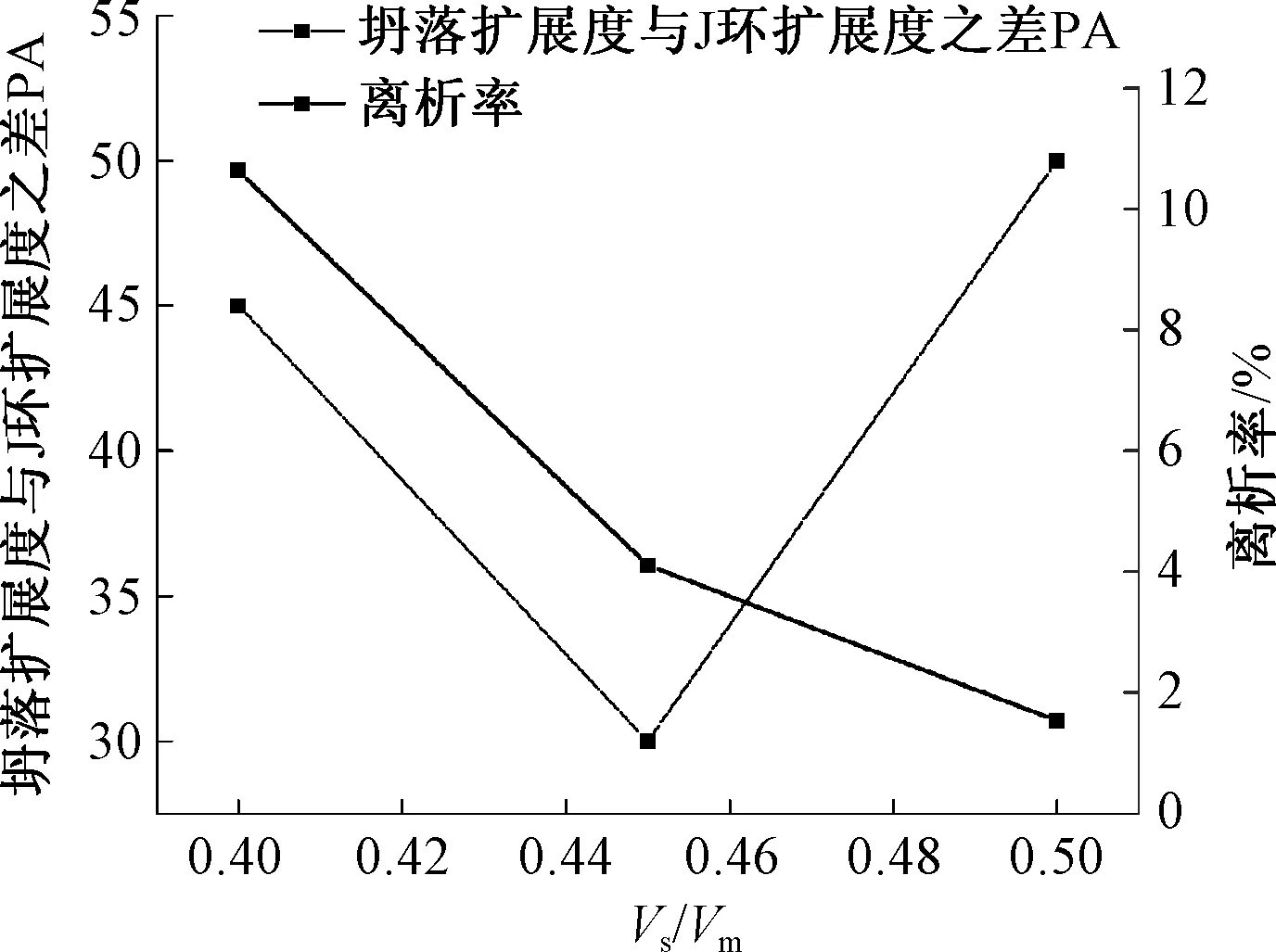

由表4和图3、4可知,当砂浆稠度从0.40提高到0.45时,坍落扩展度从670 mm增加到690 mm,坍落扩展度与J环扩展度之差PA由45 mm降至30 mm,T500流动时间从8.66 s缩短至2.91 s,离析率从10.63%减小至4.11%.随着砂浆稠度的增加,砂含量增加,骨料间距系数降低,自密实混凝土的τ0、k逐渐降低,使其流动性增加,保水性和黏聚性得到改善.当砂浆稠度继续提升到0.50时,坍落扩展度下降到565 mm,坍落扩展度与J环扩展度之差PA增加至50 mm,T500流动时间延缓至11.85 s,离析率进一步降至1.54%.当砂浆稠度过大时,砂子含量增多,砂之间的浆体厚度变薄,使得砂浆中砂和砂之间的润滑作用效应减弱,τ0和k反而增大,故而使混凝土拌合物的流动性能降低,间隙通过性变差,抗离析性增强.在试验范围内,当砂浆稠度为0.45时,新拌混凝土的工作性能最好,此时的τ0和k为最优值.

图3 不同砂浆稠度Vs/Vm时的拌合物的扩展度、 T500流动时间Fig.3 Slump flow and T500 flow time of mixture at different mortar consistency

图4 不同砂浆稠度Vs/Vm时的拌合物的PA及离析率Fig.4 Segregation rate and PA of mixture at different mortar consistency

3.3 磁选尾渣掺量的影响

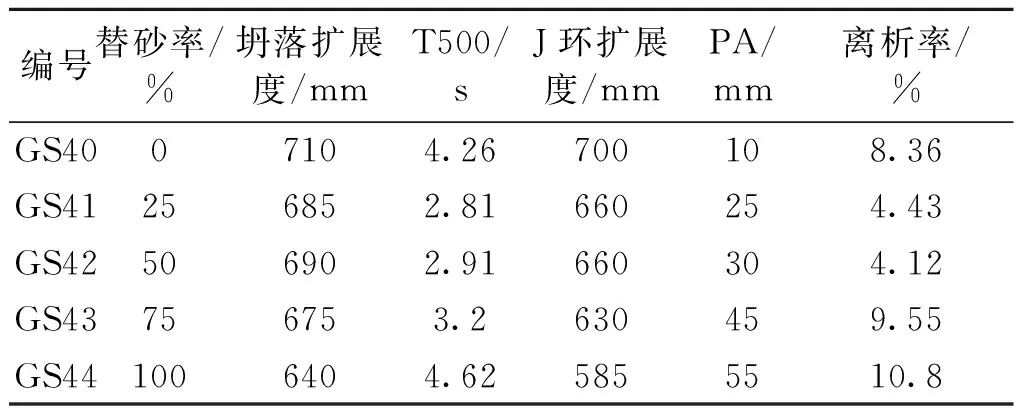

依据《自密实混凝土应用技术规程》(JGJT 283—2012)[11],由表5可知,磁选尾渣掺量低于75%时的新拌混凝土的坍落扩展度为675~710 mm,等级为SF2;T500流动时间均在2 s以上,等级为VS1;间隙通过性的等级为PA1和PA2.当磁选尾渣掺量为100%时,坍落扩展度等级为SF1,T500流动时间等级为VS1,间隙通过性不符合要求,抗离析等级为SR2.

表5 不同磁选尾渣掺量时的拌合物的性能的测试结果Table 5 Results of fresh concrete with different replacement

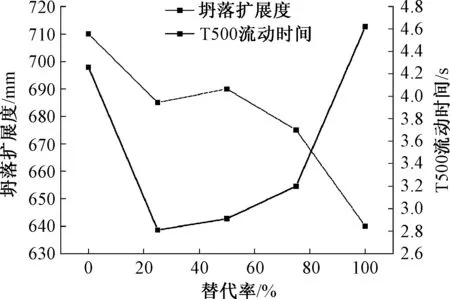

由图5和图6可知随着磁选尾渣掺量的增加,坍落扩展度降低,磁选尾渣掺量在75%以内时,坍落扩展度相比于基准混凝土下降缓慢,维持在基准混凝土的95%以上;在磁选尾渣掺量为25%时,新拌混凝土的T500流动时间最快,但随着掺量的增加,T500流动速度明显减慢,当掺量增大至75%时,T500流动时间为3.2 s,仍低于基准混凝土;而坍落扩展度与J环扩展度之差PA随着掺量增加一直增大,很明显,掺磁选尾渣的新拌混凝土的间隙通过性明显弱于基准混凝土,但在掺量为75%以内时,基本处于PA1级别;离析率随着磁选尾渣的掺入先降低,在掺量为50%时,离析率最低为4.12%,之后随着掺入量的增加而不断增大.同时值得注意的是,磁选尾渣掺量过大时,新拌混凝土出现略微泌水.

图5 不同磁选尾渣替代率下的坍落扩展度、 T500流动时间Fig.5 Slump flow and T500 flow time of mixture at different replacement

这是因为:(1) 磁选尾渣颗粒较大且表面不规则,使得掺磁选尾渣混凝土的屈服应力τ0增大,并随着掺量的增加而增大,但由于磁选尾渣吸水率大,形状不规则,比表面积小,使得新拌混凝土的砂浆滑膜层和塑性黏度k发生改变,从而使得混凝土的保水性和黏聚性降低.(2) 又因为磁选尾渣的早期活性比较低,水化程度低,掺磁选尾渣的混凝土屈服应力τ0降低,同时降低了塑性黏度k,改善了混凝土的工作性能.

4 结论

(1) 磁选尾渣未经筛分处理,就可以制备满足工作性能要求的自密实混凝土.混凝土拌合物在磁选尾渣掺量为50%时的工作性能表现最好,同时当磁选尾渣掺量为75%,此时拌合物的工作性仍能满足规范和设计要求.

(2) 减水剂掺量能明显改善混凝土拌合物的工作性能,但过多、过少都会对混凝土拌合物的性能产生不利影响,当聚羧酸减水剂的掺量为0.30%,混凝土拌合物工作性能改善明显.

(3) 在一定范围内,随着砂浆稠度Vs/Vm的增加,混凝土拌合物的工作性能有一定改善.砂浆稠度过大、过小时,拌合物会产生流动性能、间隙通过性降低和泌水等问题,使拌合物的工作性能不良.当砂浆稠度为0.45时,混凝土拌合物的工作性能改善较明显.