玻璃纤维增强热塑性复合材料自冲铆接过程的数值研究

梁佳炜,黎 雄,王凤江,饶政华*

(1.中南大学 能源科学与工程学院,长沙 410083) (2.江苏科技大学 先进焊接技术省级重点实验室,镇江 212003)

近年来,热塑性聚合物(如聚丙烯、聚乙烯、聚酰胺、有机玻璃等)复合材料因其具有较高比强度和比模量而获得快速发展[1].对于热塑性聚合物材料的连接,熔合焊接会导致焊点剥离强度过低而无法满足生产需求,铆接工艺则不会产生此类问题[2].自冲铆接(self-piercing riveting,SPR)是一种用于连接两种或两种以上板材的冷连接技术,对于玻璃纤维增强热塑性复合材料(glass fiber reinforced thermoplastics composite,GFRT)具有适用性[3].研究表明SPR工艺的主要影响因素包括工件及铆钉的几何结构及尺寸、材料性质、底座形状和加工工艺参数等[4].数值模拟是研究SPR工艺的有效方法[5].文献[6]用LS-DYNA模拟了铝合金的SPR过程,通过实验对接头施加不同角度的载荷并进行疲劳强度测试,通过测试结果对接头的使用周期进行准确的预测.文献[7]研发了一种适用于连接超高强度钢和铝合金的SPR工艺,在铆钉机械性能不变的情况下,利用有限元模拟对底座几何形状进行优化.文献[8]建立镁合金的SPR过程有限元模型,分析失效材料模型以及内部状态参数对于SPR模拟过程的影响.文献[9]建立不同载荷下的SPR三维数值模型,研究SPR接头在准静态下的载荷行为,并通过铆钉和工件的应力应变曲线以及形变量进行实验验证.然而,与金属材料相比,GFRT复合材料脆性较高,其SPR过程及接头形成机理仍不清楚,实验研究不易获得SPR过程中应力变化等物理现象且成本较高,数值模拟提供了有效的解决方法.

文中基于有限元软件LS-DYNA[10]建立GFRT复合材料SPR过程的三维数值模型,研究GFRT复合材料SPR过程及接头形成机理,并与实验结果进行了对比.基于模拟的SPR接头建立十字形强度分析的数值模型,分析铆钉长度对以GFRT复合材料为工件的SPR接头强度影响.研究结果对GFRT复合材料的推广应用及其SPR工艺的优化具有指导意义.

1 数学模型

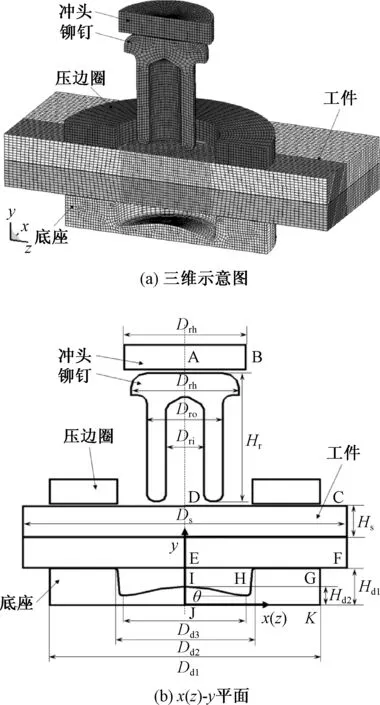

图1为初始状态下,GFRT复合材料SPR工艺的示意,包括上下工件、冲头、铆钉、底座和压边圈[11].成型过程中,压边圈下移,工件被底座和压边圈固定;然后,冲头向下冲压,铆钉钉入工件,铆钉腿向外张开形成SPR接头;当钉头接触到工件时冲头停止下压.文中SPR的有限元模拟通过以下两个步骤完成的:首先进行SPR的过程模拟,分析不同时刻应力分布及接头形成机理;其次进行SPR接头强度模拟.

图1 SPR工艺示意Fig.1 Schematic sketch of a SPR process

1.1 控制方程

在数值模型中以x-y、z-y为对称面,取该模型的1/4进行建模计算.计算中,冲头、压边圈和底座采用刚体模型;铆钉为弹塑性材料,使用分段线性塑性材料模型;工件使用弹粘塑性模型[12].接触使用LS-DYNA中可获得的自动3维单面处罚制进行设置,使用自适应隐式求解和几何失效准则计算工件的厚度变化,铆钉和工件的弹性形变、塑性形变控制方程如下[13].

(1) 弹性形变.铆钉发生弹性形变的时期主要有:冲头接触铆钉时,钉子继续移动产生弹性变形.铆接的应力随着冲头位移的增加而增加,其弹性形变可由式(1~4)计算.

杨氏模量E:

τ=Gγ

(1)

E=σ/ε

(2)

泊松比:

v=E/2G-1

(3)

体积弹性模量:

k=E/(3×(1-2×v))

(4)

式中:τ、γ为剪切应力及应变,σ、ε为拉伸应力及应变,G是剪切模量,v为泊松比.

(2) 塑性形变.冲头继续移动,铆钉达到极限应力,介于冲头和工件之间的钉腿发生塑性形变.当钉头接触到底座时,铆钉将发生塑性变形.冲头到达设定位置便停止移动,铆钉的塑性变形也随之停止.此过程中,在铆接力的作用下GFRT工件达到极限强度,工件发生塑性变形.对于GFRT,应变可以分为弹性应变εe和塑性应变εp:

ε=εe+εp

(5)

有效应变率和极限应力的关系为:

(6)

(7)

有效应变率与总应变率关系为:

(8)

1.2 边界条件

根据边界的几何位置(图1),边界条件如下:

(1) 对称面(x=0或z=0):对y-z对称面上点集设定x方向固定,y、z方向不施加限定;对x-y对称面上点集设定z方向固定,x、y方向不施加限定.

(2) 上表面(AB平面):冲头设定为仅可在y方向运动的刚体.

(3) 底表面(y=0,JK平面):底座设定为位置固定的刚体.

(4) 接触界面(GH平面,HI平面):由于接触摩擦力对局部正应力有影响,故摩擦在穿孔和铆接过程中起着重要作用[15].此处使用Coulomb摩擦模型,把摩擦力F当作沿接触界面的切向力来进行模拟:

(9)

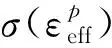

式中:μ为摩擦系数,N为正压力,v为相对移动速度,CV为快要下降到零的相对速度,不同界面的摩擦系数如表1.

表1 不同表面的摩擦系数Table 1 Friction coefficients for different surfaces

1.3 网格划分

为提高计算效率,使用分块式网格划分,对应变较大的地方进行网格细化(图1(a)).工件与铆钉接触处网格为0.2 mm×0.2 mm×0.25 mm的正六面体网格,工件其余部分网格为0.4 mm×0.4 mm×0.25 mm的六面体网格,铆钉、冲头、底座、压边圈均为0.25 mm四边形构成的六面体网格.计算中,当材料达到断裂应力时,对应网格失效后从模型中剔除.模型划分的总网格数约为120 000,计算时间步长为1×10-6s.

2 结果与讨论

2.1 计算条件

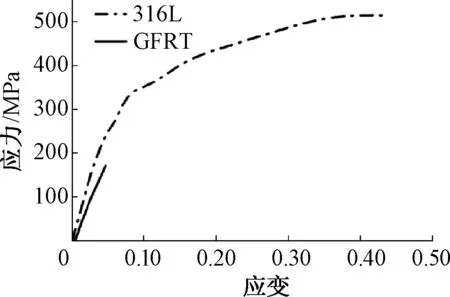

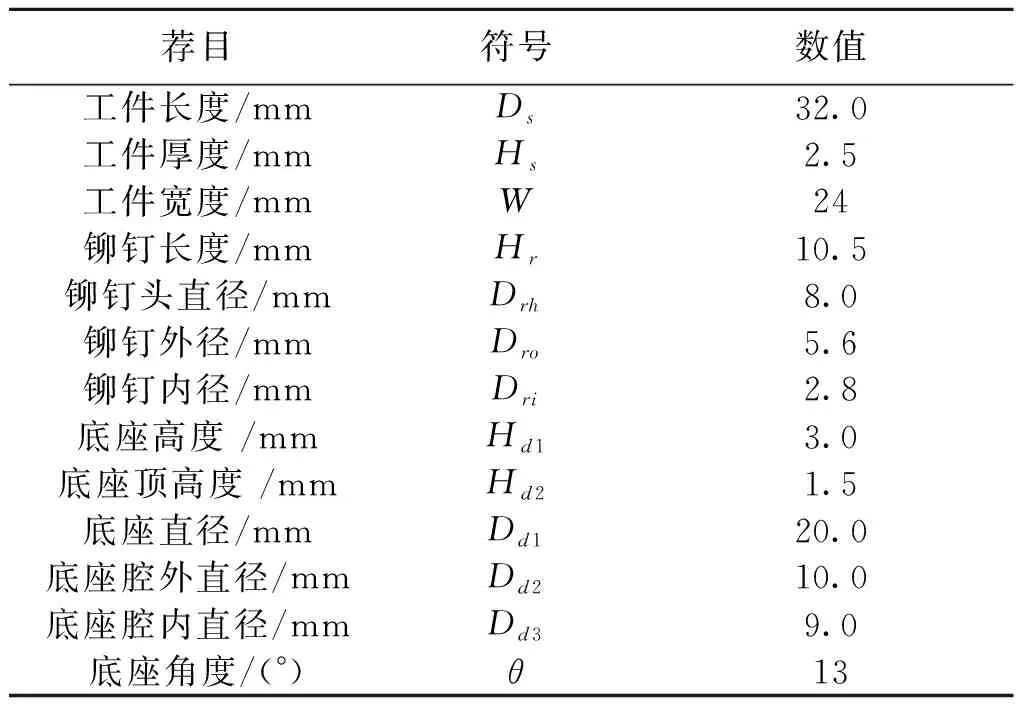

文中选择玻璃纤维尼龙基复合材料作为工件,铆钉则采用316L不锈钢[16].铆钉与工件的拉伸应力应变关系曲线如图2.冲头的位移设定为9.0 mm,冲头推动铆钉向下移动的速度为200 mm/s.表2列出了工件、底座和铆钉的几何尺寸.

图2 常温下316L不锈钢和GFRT应力应变曲线Fig.2 Stress-strain curves of 316L stainless steel and GFRTat room temperature表2 SPR过程建模参数Table 2 Modeling parameters of SPR process

荐目符号数值 工件长度/mmDs32.0 工件厚度/mmHs2.5 工件宽度/mmW24 铆钉长度/mmHr10.5 铆钉头直径/mmDrh8.0 铆钉外径/mmDro5.6 铆钉内径/mmDri2.8 底座高度 /mmHd13.0 底座顶高度 /mmHd21.5 底座直径/mmDd120.0 底座腔外直径/mmDd210.0 底座腔内直径/mmDd39.0 底座角度/(°)θ13

2.2 自冲铆接成型过程分析

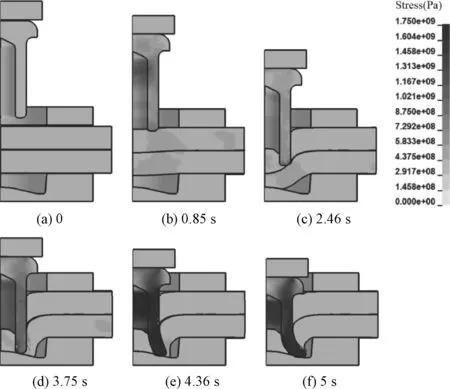

图3为SPR过程中GFRT工件和铆钉内的有效应力分布.以GFRT为工件的SPR过程可分为4个主要步骤:(1) 工件被压边圈夹紧,铆钉开始下移(图3(a));(2) 冲头冲压铆钉,铆钉穿入上工件,工件发生变形,下工件部分材料被挤入底座的空腔(图3(b-d));(3) 铆钉腿穿透上下工件、到达底座表面后,底座的凸起部分推动铆钉尾部向外张开(图3(e));(4) 钉头与上工件表面齐平,铆钉停止下压,钉头与钉腿对GFRT工件形成一个机械锁,扣住上下工件达到铆接的效果(图3(f)).

图3 不同时刻GFRT工件SPR过程的有效应力分布Fig.3 Effective stress distributions during SPR process of GFRT workpieces

由应力分布可知,铆钉接触底座之前(图3(b-d)),应力主要集中在铆钉腿部及附近的工件处,表明铆钉与工件发生挤压现象.当钉腿穿透上下工件后(图3(d)),工件中应力显著减少,应力集中在钉腿与工件挤压的部分,并从中心部分向周围扩散.当钉腿接触到底座后(图3(e)),钉腿向外张开,钉腿受到底座的挤压而发生压缩变形(长度变短、厚度增加),铆钉周围工件内产生严重的压缩应力.当钉头与上工件齐平时(图3(f)),由于底座作用,铆钉周围的力显著增加,工件中有效应力明显小于铆钉中的应力.以上结果表明,GFRT工件的SPR接头形成的机理与传统金属材料SPR接头明显不同.由铝合金等金属材料构成的薄板具有延展性好、强度高等特点,铆钉在下压过程中未穿透下工件而形成机械锁[3].GFRT工件与金属材料相比延展性较差,但其具有强度和耐磨性高的特性,铆钉挤入工件会造成工件形变过大,当超过工件自身有效应变时则发生断裂,因此铆钉可完全穿透工件而将工件紧扣在一起.

2.3 铆钉长度对SPR过程的影响

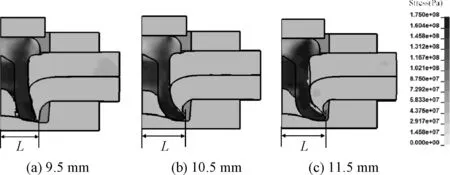

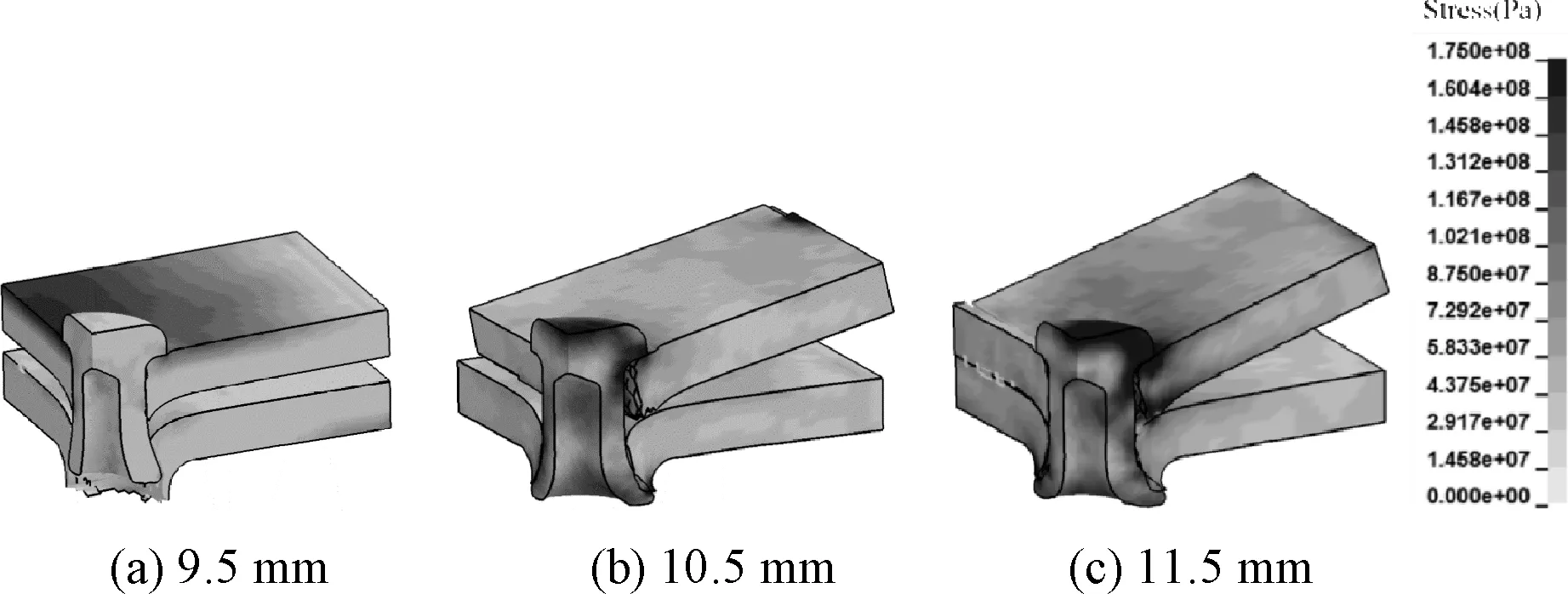

图4为不同铆钉长度下的GFRT工件SPR接头形状及应力分布图.如图所示,应力主要集中在铆钉与底座接触处,铆钉弯曲形状取决于铆钉长度和底座形状.铆钉长度增加导致所形成的机械锁包裹工件面积变大、轴线到钉腿短板的水平距离L变大.铆钉长度Hr分别为9.5、10.5和11.5 mm时,L分别为3.56、4.26和4.55 mm.铆钉从9.5 mm增加至10.5 mm时,L增加0.7 mm;铆钉从10.5 mm增加至11.5 mm时,L仅增加0.29 mm.

图4 不同铆钉长度下GFRT工件SPR接头有效应力分布图Fig.4 Effective stress distributions of SPR joints with different rivet lengths

基于上述计算结果,对SPR接头进行拉伸试验.拉伸模拟中,对上工件在x方向的外表面(x=16 mm处)施加竖直向上的拉力直到接头损坏,并计算SPR接头强度.图5为接头拉伸失效后时的应力分布情况,显示了断裂薄弱点及铆接处断裂方式.结合图4、5分析可得出,当Hr=9.5 mm时,铆钉较短,钉腿张开部分不能完全包住工件,导致钉腿与工件连接处薄弱,因此铆钉底部被拉出造成接头失效(图5(a)).当Hr=10.5 mm时,拉伸导致上工件中部断裂造成接头失效,这是由于工件为脆性材料,应变率较小,拉伸导致应力集中在工件对称面处,最终拉伸应力超过工件的断裂强度而断裂(图5(b)).当Hr=11.5 mm时,钉腿覆盖工件的面积较大,拉伸过程中工件在靠近钉头处应力相对较大,钉头相对工件移动较少,工件从钉头周边处开始断裂,并逐渐延伸至工件边界处(图5(c)).

图5 不同铆钉长度下GFRT工件SPR 接头十字拉伸实验模拟结果Fig.5 Calculated results of cross tension tests of SPR joints of GFRT work pieces with different rivet lengths

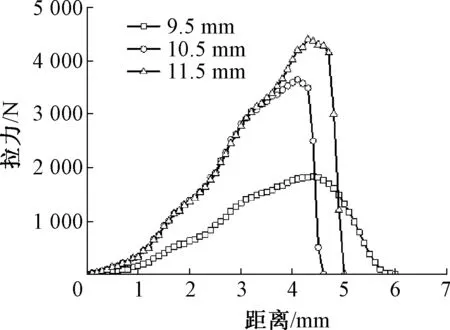

图6为不同铆钉长度下GFRT工件SPR接头强度测试过程的拉力与拉伸距离关系图.如图,随着拉力增加,材料发生失效导致拉伸曲线波动,这是因为在计算过程中材料失效导致对应网格消失[17].SPR接头的强度与铆钉长度成正比,铆钉长度分别为9.5、10.5和11.5 mm时,最大拉力分别为1 823.3、3 738.8和4 947.7 N.当铆钉长度从9.5 mm增加到10.5 mm时,接头强度增加了近100%;当铆钉长度从10.5 mm时增加至11.5 mm时接头强度仅增加30%.上述结果表明,在一定范围内,钉腿越长,接头强度越大.这是因为当铆钉长度增加,钉腿覆盖工件的面积增大.

图6 不同铆钉长度下GFRT工件SPR接头拉伸实验结果Fig.6 Loading force vs.displacement of SPR joints with different rivet length

2.4 实验验证

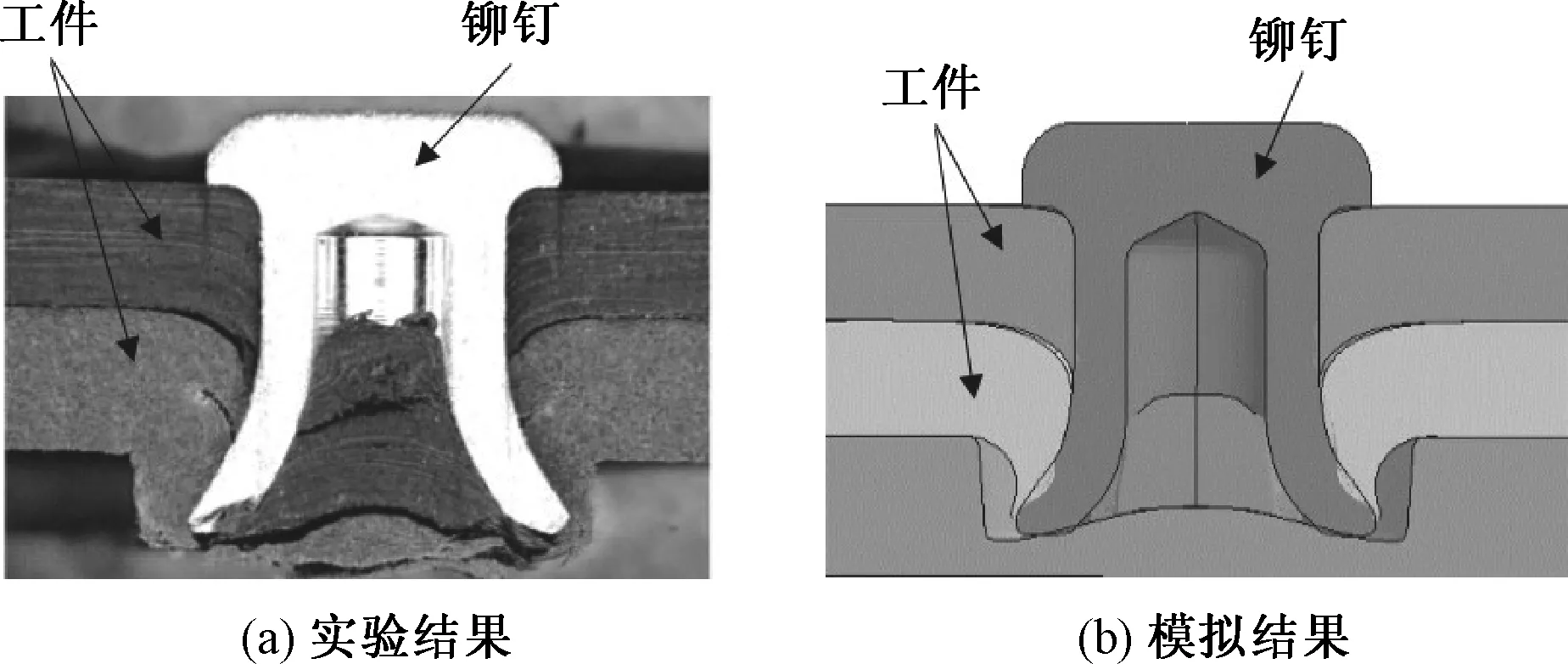

实验中使用模压成型制造的质量分数为30%玻璃纤维热塑性复合材料作为工件,工件厚度为2.5 mm.对工件表面进行打磨、除氧化层等处理,采用电动伺服自冲铆接系统进行自冲铆接,用扫描电镜对GFRT工件SPR接头进行观察,如图7(a).实验结果表明,板材表面无明显裂痕及褶皱,说明接头外观合格.GFRT工件SPR接头的连接机理与金属材料不同,铆钉穿过下工件底部并与工件结合紧密,钉腿张开程度已完全将板材锁住,符合生产需求.将实验结果与同等条件下数值模拟结果(图7(b))对比,发现两者的吻合度较好.在模拟中,由于材料模型为失效模型,故铆钉空腔内的材料达到断裂强度后便从计算模型中被剔除,导致铆钉腔内材料少于实验结果,该假设对模拟结果的影响小.

图7 实验结果与模拟结果对比Fig.7 Comparison of simulation and experimental results

3 结论

基于有限元软件LS-DYNA建立数值模型,对以GFRT为工件的SPR过程及接头强度进行模拟分析,并与实验结果进行对比验证,得到以下结论:

(1) GFRT工件SPR过程中,铆钉在冲头的作用下穿透上下工件,并底座及铆钉空腔中GFRT材料的挤压下向外张开,形成机械锁,将工件紧扣在一起.因此,GFRT工件SPR接头的连接机理与金属不同,这主要是因为GFRT为脆性材料,延展性相对金属较弱,铆钉挤入GFRT工件会造成工件形变过大,当超过工件自身有效应变时则发生断裂.

(2) 由于铆钉长度的不同,GFRT工件SPR接头的主要失效模式有以下两种:当铆钉较短时,钉腿与工件连接处薄弱,导致铆钉底部被拉出造成接头失效;当铆钉较长时,由于铆钉与工件接触较紧密,故上部工件直接断裂而导致接头失效.

(3) 在研究所考虑的范围内,铆钉长度增加导致SPR接头强度增加.铆钉长度从9.5 mm增加到10.5 mm时,接头强度增加了近10%;当铆钉长度从10.5 mm时增加至11.5 mm时,接头强度增加5%.因此,在改进GFRT材料的SPR工艺时,需综合考虑底座及铆钉几何形状、板材及铆钉强度等因素.