空间焊接位置对熔滴过渡的影响

王定洲,陈 刚,张 宇,朱 杰,王加友*

(1.江苏科技大学 材料科学与工程学院,镇江 212003) (2.江苏省(沙钢)钢铁研究院,张家港 215625)

全位置自动焊具有效率高、质量好,同时能够减少焊接环境对焊工的影响,完成人工难以实现的焊接操作等优点,在油气管线等工程中获得越来越广泛应用[1-3].焊接过程中,熔滴过渡对焊缝成形及焊接接头质量有着显著影响,也间接反映了焊丝工艺性能及电弧稳定性[4-5].目前,国内外对全位置焊熔滴过渡研究还相对较少.文中主要从熔滴过渡频率、熔滴尺寸及熔滴过渡偏角等方面,研究不同焊接位置对熔滴过渡的影响,揭示空间位置熔滴过渡规律,以指导焊接过程.

1 试验材料及方法

1.1 试验材料

焊接材料为直径1.0 mm的SG8-P低碳钢焊丝,试板选用尺寸为170 mm×50 mm×22 mm的X80管线钢平板,保护气体为Ar+20%CO2的富氩混合气体.

1.2 试验方法

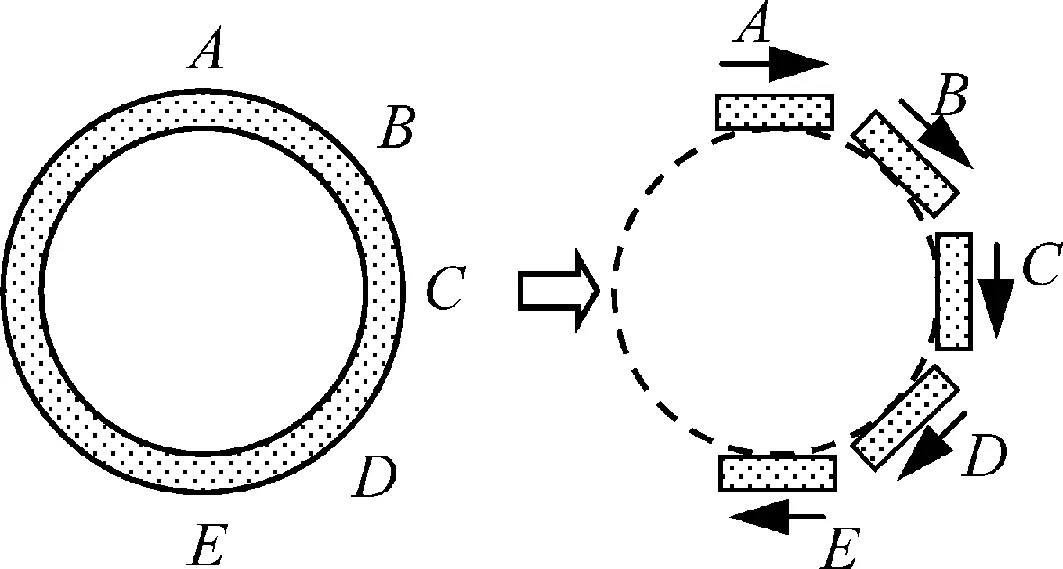

为使试验条件接近全位置焊接,试验时将空间360°一分为二,并依次采用平焊、上45°下坡焊、立向下焊、下45°下坡焊和仰焊工艺,来模拟全位置自动焊接时A、B、C、D、E5个空间位置点的焊接情形,如图1.在每一个位置的焊接试验过程中,焊炬中心始终垂直于试件表面.

图1 焊接试验位置分布示意Fig.1 Schematic diagram of welding experimental positions

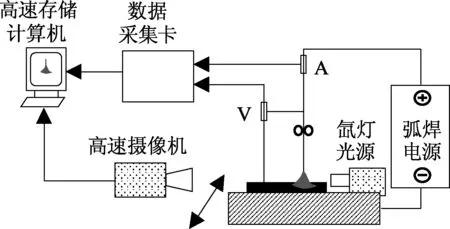

焊接和高速摄像系统由试件行走机构、Fronius TPS5000弧焊电源、AcutEye高速信号采集系统(包括高速存储计算机、高速摄像机、数据高速采集卡等)、氙灯背景光源等组成,其中平焊试验系统如图2.

图2 焊接试验系统示意(以平焊为例)Fig.2 Schematic diagram of experimental system

高速摄像系统是记录整个熔滴过渡过程的关键[6].为了获得清晰的熔滴过渡全过程图像,摄像参数:拍摄帧速为8 000 fps、光圈值为F11、曝光时间为20 μs、分辨率为256×256;试验过程中焊炬位置固定,通过移动试件给定焊接速度,并且摄像机和背景光源与焊接方向垂直.

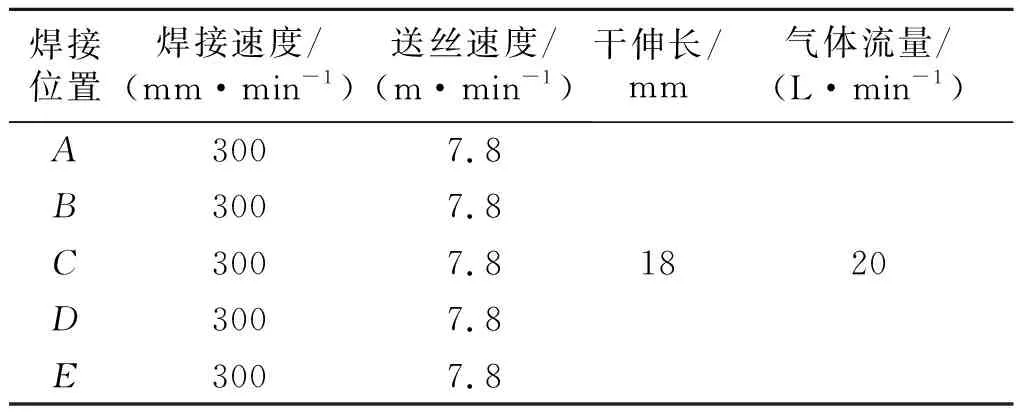

1.3 焊接参数

根据空间位置焊接实际情况,确定采用脉冲电弧工艺(即试件接焊接电源负极),脉冲峰值电流Ip=375 A,基值电流Ib=21 A,脉冲频率fp=123 Hz.焊接参数如表1.

表1 焊接参数Table 1 Welding parameters

2 结果与分析

2.1 试验结果及其处理方法

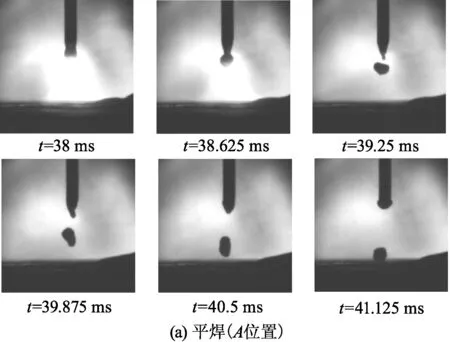

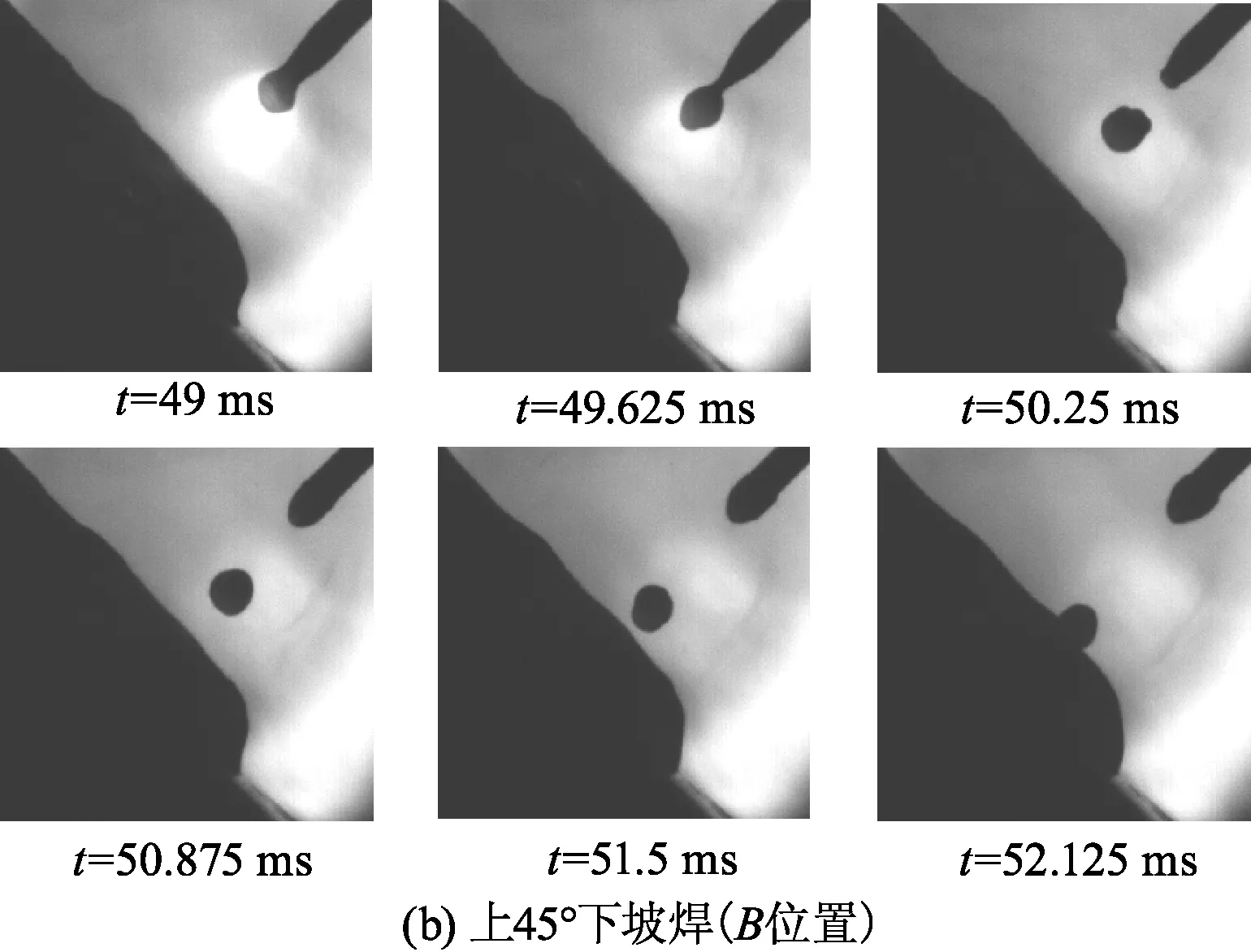

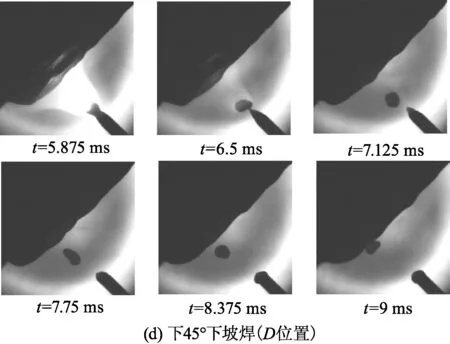

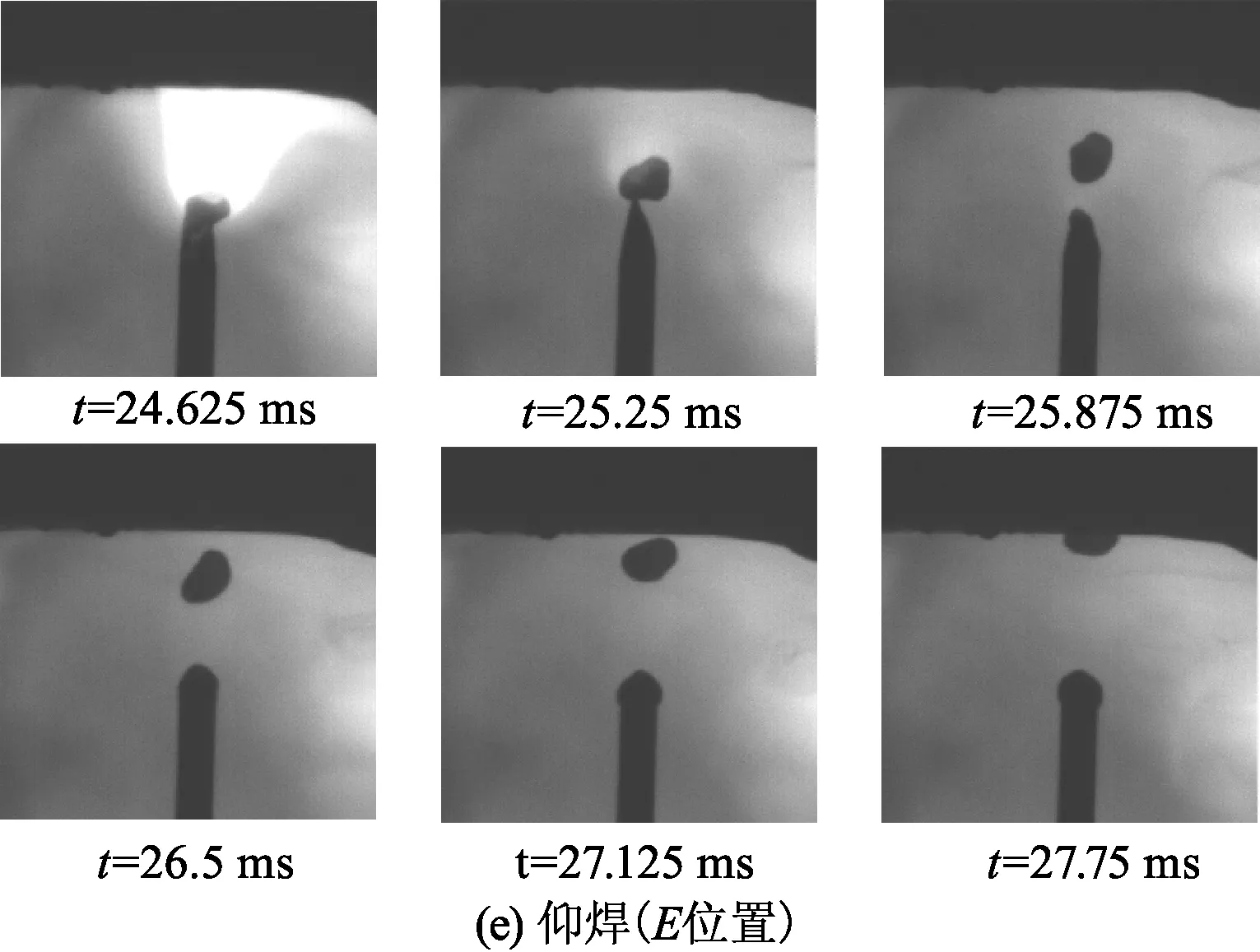

在上述试验条件下,通过搭建的高速摄像系统分别采集了A、B、C、D、E5个空间位置点的熔滴过渡情况,如图3.图3(a)、(b)、(c)、(d)、(e)分别为平焊、上45°下坡焊、立向下焊、下45°下坡焊和仰焊一个周期内熔滴过渡的情况.通过采集到的图像可以看出:各个位置熔滴过渡形式均为滴状过渡.

图3 不同位置焊接时熔滴过渡过程Fig.3 Droplet transfer process at different welding positions

为了研究空间位置对熔滴过渡频率及熔滴尺寸的影响,采用的试验方法流程:① 通过高速摄像系统采集焊丝在空间位置焊接时稳定的6 s区间内电弧区域图像;② 从采集的电弧区域图像中提取第2 s和第3 s内的电弧图像,共16 000幅图像;③ 求取16 000幅电弧图像中熔熔滴过渡频率f及熔滴平均截面积Sd.

2.2 焊接位置对熔滴过渡频率的影响

焊丝端部融化金属所受到的作用力一般认为有重力、表面张力及焊接电弧力,焊接电弧力主要包括电磁收缩力、等离子流力和斑点压力[7-8].焊接电弧力与焊接电流和电弧电压,焊丝直径,电极的极性,气体介质等因素相关.在相同焊接参数条件下,空间位置的熔滴过渡会受到熔滴重力的影响.

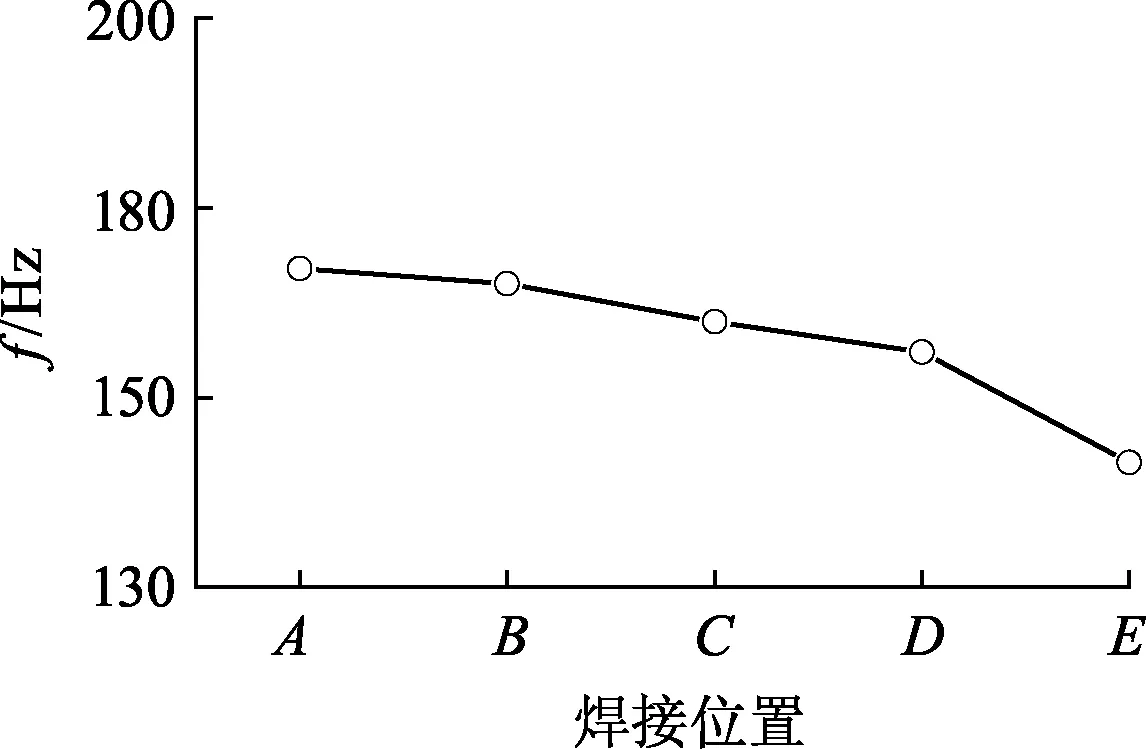

平位置焊接时,重力始终作为促进熔滴过渡的力作用在熔滴上,立焊和仰焊时,重力则为阻碍熔滴从焊丝末端脱离的作用力[9].图4为2 s时间内不同位置焊接时的熔滴过渡频率,从中可以看出:随着焊接位置由A到E的变化,重力对熔滴过渡逐渐由促进变为阻碍作用,并且平焊和仰焊时,重力作用最为明显,相应地熔滴过渡频率f从167 Hz逐渐减小到141.5 Hz.

图4 不同位置焊接时熔滴过渡频率Fig.4 Droplet transfer frequency at different welding positions

2.3 焊接位置对熔滴尺寸的影响

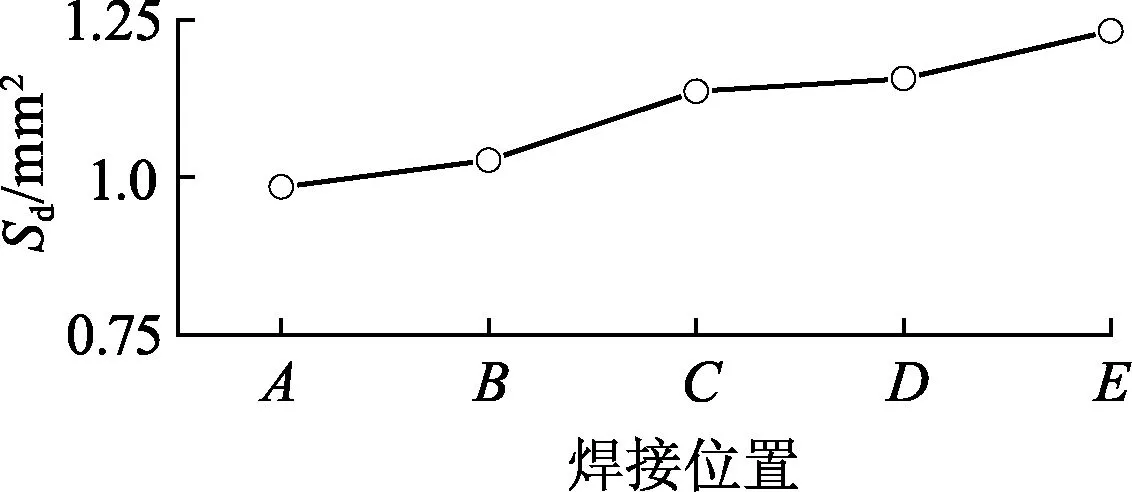

图5为2 s时间内不同位置焊接时熔滴的平均截面积.在相同送丝速度条件下,熔滴过渡频率越高,熔滴尺寸相对越小,因此随着焊接位置由A到E的变化,熔滴平均截面积Sd逐渐从0.985 mm2变大到1.232 mm2.

图5 不同位置焊接时熔滴平均截面积Fig.5 Average droplet sectional area at different welding positions

2.4 焊接位置对熔滴过渡偏角的影响

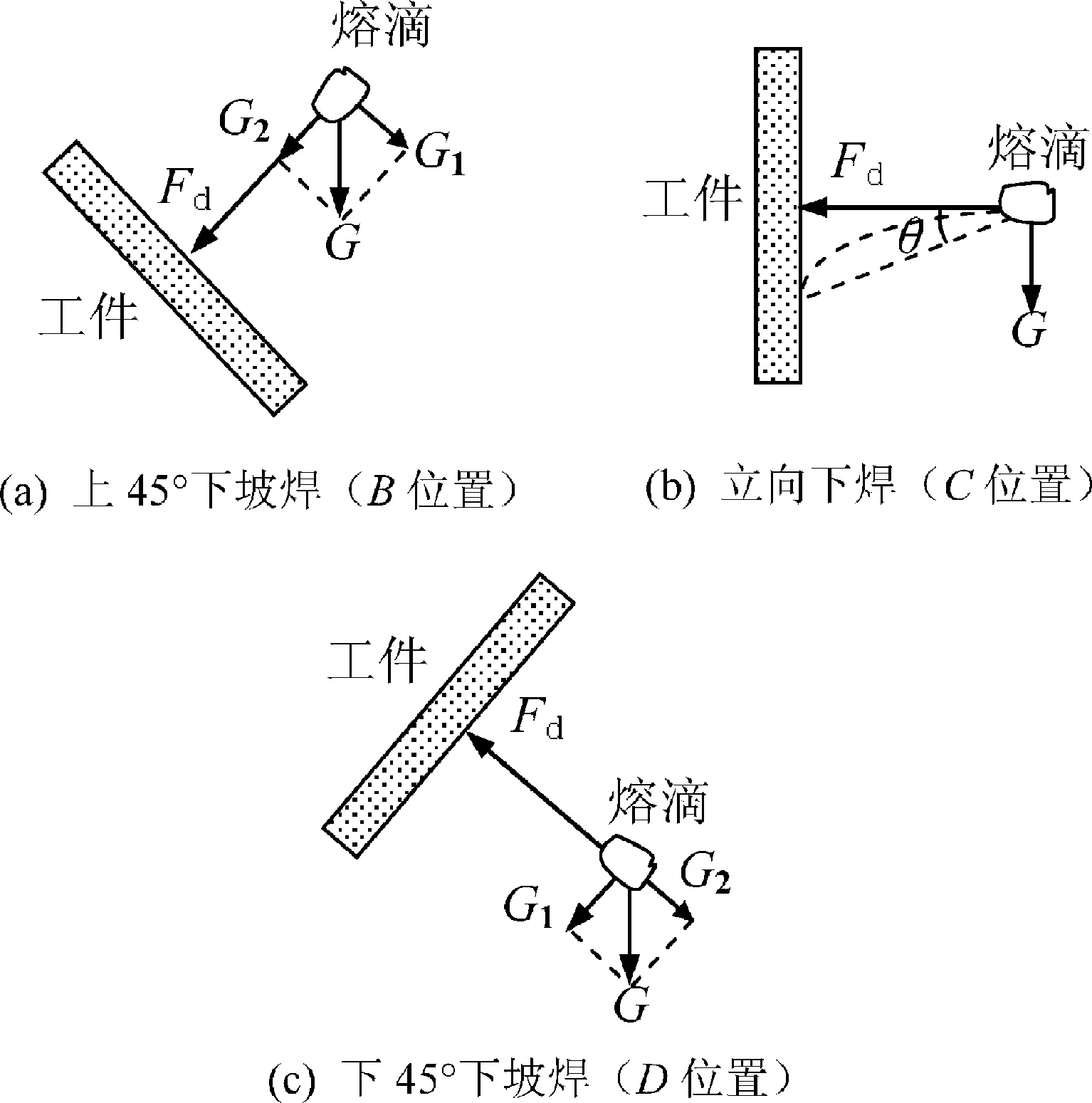

熔滴脱离焊丝之后在电弧空间飞行时,主要受沿轴向的等离子流力Fd和重力G作用,如图6.在熔滴过渡过程中,熔滴偏角θ为:

θ=tan-1(l/h)

(1)

式中:l为焊丝端部到工件的垂直距离;h为熔滴达到工件时,竖直方向的偏移量.

图6 B、C和D位置熔滴过渡过程中受力示意Fig.6 Schematic diagram of droplet forces at B, C and D positions

在相同焊接参数条件下,不同位置熔滴沿轴向的等离子流力Fd相等,并且焊丝端部到工件的垂直距离相同.此外,熔滴在电弧空间飞行时,等离子流力的加速度远大于重力加速度[10],因此重力沿焊丝轴向的分力G2对等离子流力影响甚小.为了方便比较,假定上45°下坡焊、立向下焊、下45°下坡焊时,熔滴受到的沿焊丝轴向的作用力相等,从而熔滴的偏角θ仅与垂直于焊丝方向上的力相关.因此理论上上45°下坡焊、下45°下坡焊位置处的偏角相等,立向下焊位置处的偏角最大.

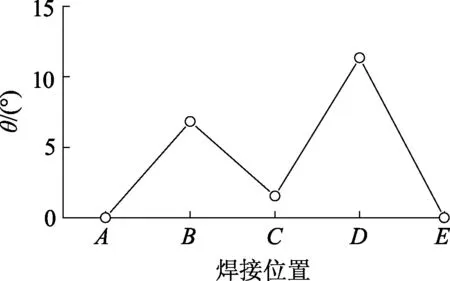

但是,实际焊接过程中,由于焊接位置的变化,重力对熔池的作用程度不一样,使得电弧正下方的熔池堆积厚度也不相同,相应地距离l大小不一样,因此在B、C和D位置时实际测得的熔滴过渡偏角变化规律性并不明显,如图7.不过,可以看出:空间位置焊接时,熔滴过渡以0 ~ 11.3°的偏角过渡到熔池.

图7 不同位置焊接时熔滴过渡偏角Fig.7 Droplet transfer angle at different welding positions

3 结论

(1) 利用电弧高速摄像系统,分别采集了平焊、上45°下坡焊、立向下焊、下45°下坡焊和仰焊时的熔滴过渡图像,分析了焊接位置变化对熔滴过渡频率、熔滴尺寸及熔滴偏角的影响.

(2) 结果表明:通过空间焊接位置模拟,能清晰地获取不同位置焊接时的熔滴过渡过程图像;随着焊接位置由平焊向仰焊的变化,重力对熔滴过渡逐渐由促进变为阻碍作用,并且平焊和仰焊时重力作用最为明显,相应地熔滴过渡频率从167 Hz逐渐减小到141.5 Hz,熔滴平均截面积逐渐从0.985 mm2变大到1.232 mm2;在上45°下坡焊、立向下焊和下45°下坡焊时,熔滴以1.5° ~ 11.3°的偏角过渡到熔池.

(3) 因此,全位置焊接过程中,考虑到重力对熔滴过渡行为的影响,在上45°下坡焊、立向下焊、下45°下坡焊和仰焊时,应采用相对较小的焊接工艺参数,其中,仰焊位置处焊接工艺参数应最小,并且采用轴向性较好的脉冲电弧工艺.