农用底盘主动平衡试验平台与控制系统设计与试验

赵建柱 高明远 马晨旭 王志策 黄 莹 黄韶炯

(中国农业大学工学院, 北京 100083)

0 引言

坡地作业一直是农业作业领域的热点问题,因地形限制,坡地作业机械化程度较低、安全隐患大、作业效率低[1-2]。坡地作业中的一项关键核心技术就是主动平衡技术[3],也称为差高技术[4]。

国外对于作业底盘车身主动平衡技术的研究较为成熟且集中于欧美国家,主要适用于大型农用非道路作业底盘。如2016年BUNTING[5]发明了全地形作业的移动机械,通过左右两个油缸的伸缩来适应车桥的角度;2014年MARINELLO等[6]发明了一款具备自适应调平技术的农用拖拉机。国内对于平衡系统的研究主要集中于水平激光平地机[7-8]和果园升降机平衡研究[9-10],但在作业车身调平控制方面的研究还比较少。主动平衡技术目前面临以下几点制约:①现有方案一般为三点或四点支撑,每一个支撑腿都需要承重,对于四点支撑方式来说,容易发生虚腿现象,导致失稳。②传统方案在调平时,往往需要所有支撑腿联动,它们之间互相影响,导致控制较为复杂。为此,张战文[11]设计了一种能够适应山地坡度的调平装置,但其采用履带变框架式结构,调平后履带接地面缩小,不利于整机稳定性。刘凯[12]提出了一种履带式轻型多功能山地作业车,但其采用双层调平结构,导致驾驶平台重心过高,不利于操作与安全作业。

针对非道路作业平台面临的环坡作业问题和使用现状,本文设计主动平衡试验平台及其自动控制系统。通过多物理域仿真建模与实验室模拟试验结果对比,验证该主动平衡试验平台及控制系统性能,实现主动平衡。

1 主动平衡试验平台设计

1.1 整体结构设计

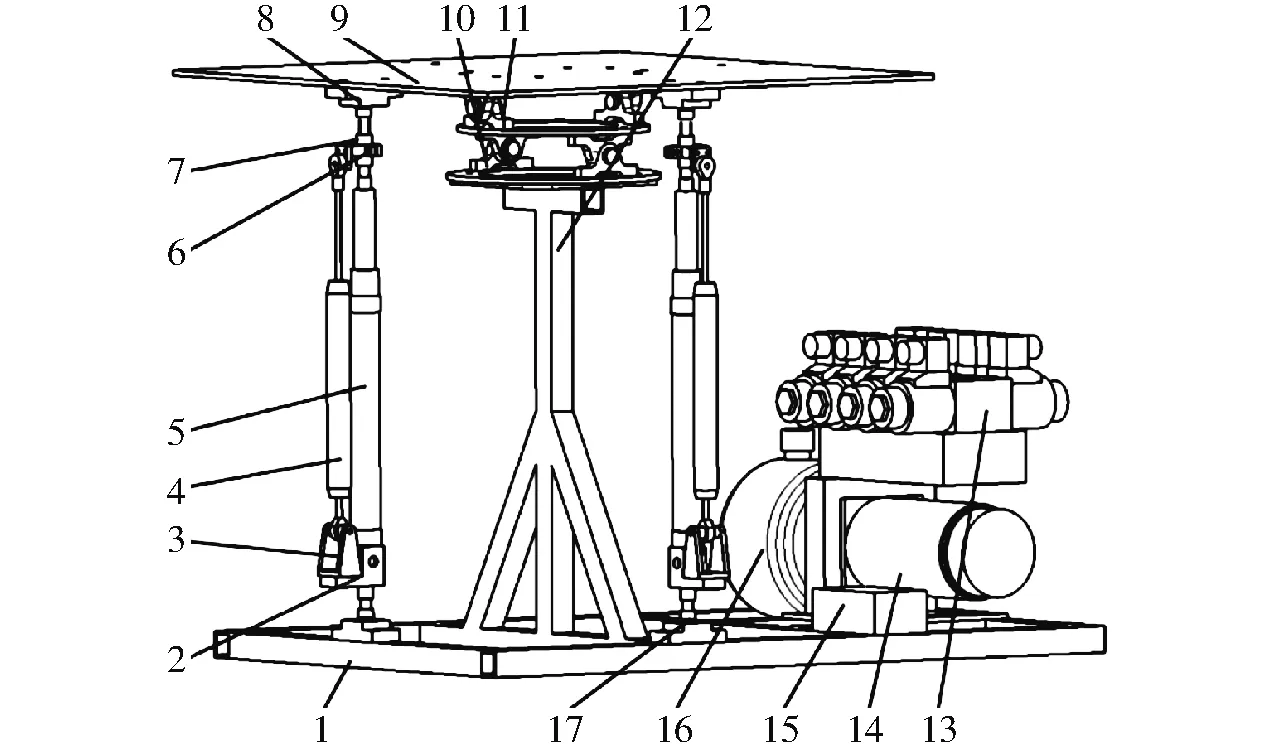

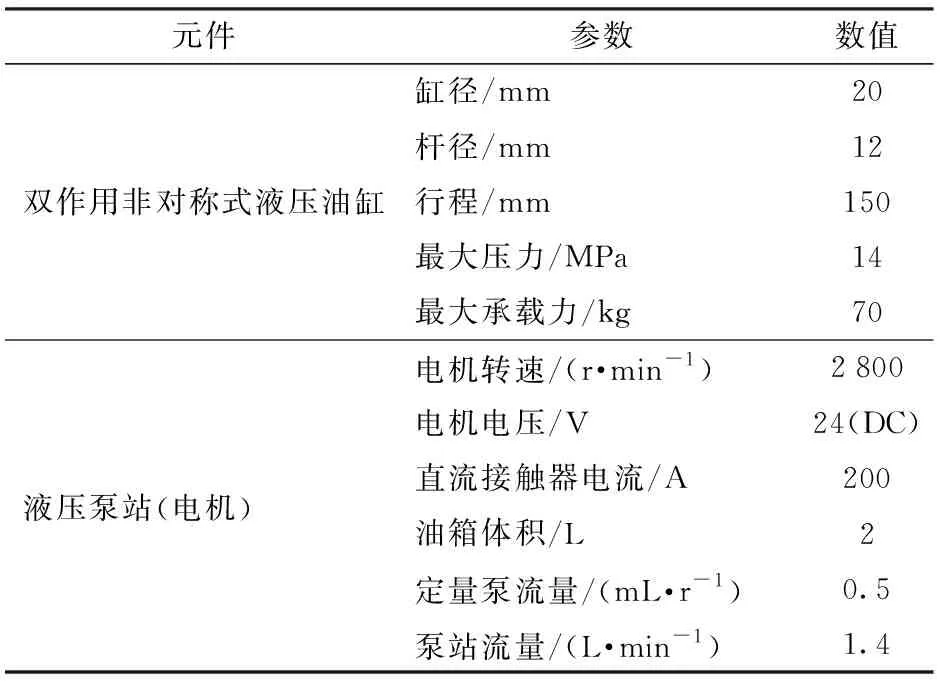

主动平衡试验平台整机结构分为机械执行装置和液压动力总成,如图1所示。机械执行装置由底部安装机构、中心随动机构和主动调节机构组成。承载平台可以分别绕横、纵向旋转轴旋转,两轴在XY平面内呈现十字交叉结构。主动调节机构包括两支液压油缸,其上铰点分别安装于承载平台边线中心位置,两液压油缸可推拉动承载平台实现绕X、Y轴的自由转动。液压油缸在初始位置与承载平台垂直,承载平台发生角度转动时,液压油缸依靠上下铰接点与承载平台呈现一定夹角。在结构上,该方案属于三点支撑方式,但是又有所不同,其采用“中心承重、两支撑腿上下铰接”的三点形式,这样的布置形式具有以下优点:①支撑腿不会产生虚腿现象。②只要承载平台上质量分布合理,承载平台的质量将基本由中心承重架承担,可以有效降低液压油缸所需承担的载荷,提升响应特性,减小油缸尺寸。③液压油缸只承受轴向力,而不承受径向力和弯矩,受力较为合理。④只需两只液压支撑腿,即可实现双轴极限角度内的任意角度平衡,相比于传统方案的三支撑腿或四支撑腿联动,其控制易于实现。

图1 主动平衡试验平台结构图Fig.1 Sketch of auto leveling platform1.底部钢架 2.液压油缸连接座 3.线位移传感器下连接座 4.线位移传感器 5.液压油缸 6.线位移传感器上连接座 7.螺纹套筒 8.上连接球铰 9.承载平台 10.横向旋转轴 11.纵向旋转轴 12.中心承重架 13.电磁阀 14.直流电机 15.整机控制器 16.液压油箱 17.下连接球铰

试验平台上安装有双轴倾角传感器,两液压油缸分别安装有线位移传感器。电磁阀、线位移传感器、双轴倾角传感器分别与整机控制器相连接,主动平衡试验平台通过整机控制器控制液压系统,实现实时控制承载平台的角度。主动平衡试验平台的设计参数如表1所示。

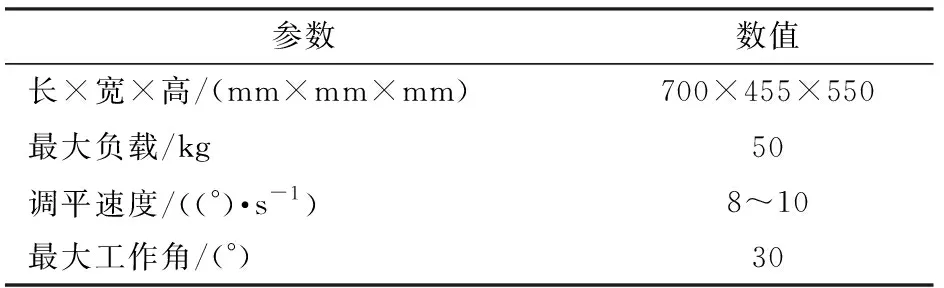

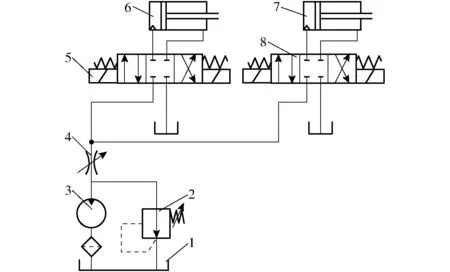

表1 主动平衡试验平台设计参数Tab.1 Design parameters of auto leveling platform

1.2 液压系统设计

本设计中的液压系统包含液压缸举升系统和液压动力系统,用以完成承载平台的平衡,液压系统原理如图2所示。

液压举升系统工作原理:当电机启动后,定量泵将液压油通过滤清器泵入液压系统,经三位四通电磁阀进入液压缸无杆腔,从有杆腔流回油箱,构成液压回路,推动液压缸向上运动;反之,液压缸向下运动;当阀芯位于中位时锁住油腔,系统稳定。两支液压油缸可独立做伸缩运动,分别控制其运动方向和位移,即可实现双轴角度调平,使承载平台绕中心承重架达到平衡状态。

图2 液压系统原理图Fig.2 Diagram of hydraulic system of auto leveling platform1.油箱 2.溢流阀 3.油泵 4.节流阀 5.电磁换向阀1 6.液压油缸1 7.液压油缸2 8.电磁换向阀2

系统中液压元件设计参数如表2所示。

表2 液压元件设计参数Tab.2 Design parameters of hydraulic system

2 空间姿态位置分析

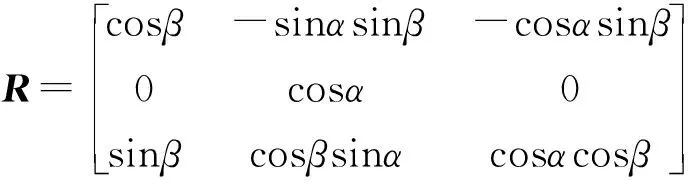

主动平衡试验平台在空间上会呈现非水平姿态,其涉及到空间坐标变换理论[13-14]。空间中任一点P(x,y,z)依次绕X、Y轴旋转变换到点P1(x1,y1,z1),则该点与点P(x,y,z)坐标间的关系为

[x1y1z1]T=R[xyz]T

(1)

(2)

式中R——三维空间变换矩阵

α、β——绕X、Y轴旋转角

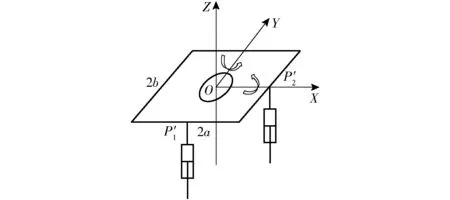

设主动平衡试验平台位于笛卡尔坐标系内,平台示意图如图3所示。

图3 平台示意图Fig.3 Diagram of auto leveling platform

规定上承载平台的中心点为坐标系原点;平台沿X轴方向,长为2a,沿Y轴方向,宽为2b;图中X、Y、Z箭头所指方向为正,绕图示方向旋转为正,故初始水平位置时平台空间姿态矩阵为

(3)

平台经过旋转后的空间姿态矩阵为

(4)

主动平衡平台底部安装点空间姿态矩阵为

(5)

由式(4)、(5)可计算出平台恢复到水平位置时,各支液压油缸支撑腿的变化长度分别为

(6)

(7)

ΔL1、ΔL2若为负数,则支撑腿需缩回,ΔL1若为正数,则支撑腿需伸长。

3 多物理域仿真分析

3.1 仿真模型

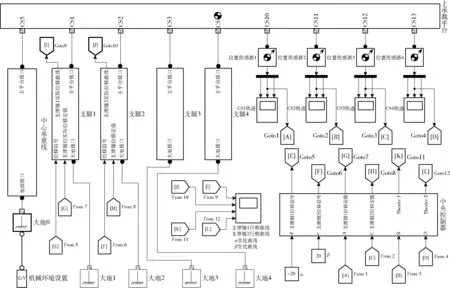

为能够更为准确地展现系统的性能,更加贴近实际工况下的系统状态[15-16],Simscape选用Simulink中的多物理域仿真模块。主动平衡试验平台涉及机械-电子-液压等方面,本文基于SimMechanics与SimHydraulics联合建模分析的机电液一体化仿真模型,如图4所示,其完整描述了主动平衡系统内部的逻辑关系。

多物理域仿真模型构成包括:

(1) 机械模型:基于SimMechanics搭建了机械结构仿真模型,包括上承载平台、中心承重架、滑槽、球铰、大地等机械结构。

(2) 液压模型:基于SimHydraulics搭建了液压系统的仿真模型,其中液压油箱、液压介质、定量泵、溢流阀等构成液压系统动力源模型,三位四通换向阀、阀驱动模块、管道、双作用液压缸等构成运动源模型。

(3) 控制模型:在图4模型中建立了中央控制器模块,包括空间位置解算器、支撑腿运动信号生成器、双轴角度传感器(绕X、Y轴)。中央控制器可以采集平台倾角并做分析判断,发出指令,直至调平。

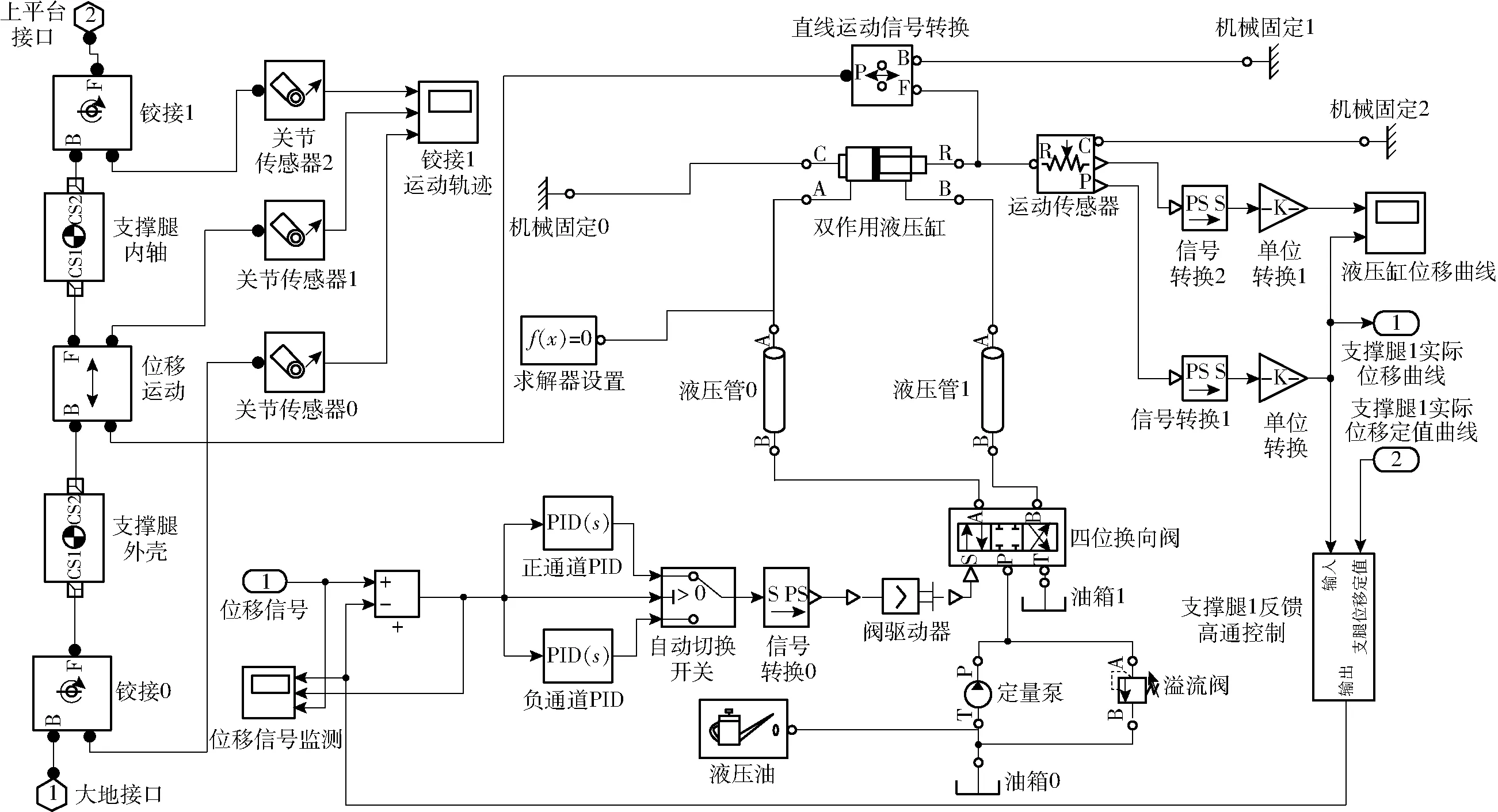

结合主动平衡试验平台和非对称液压缸的实际特点[17-18],将非对称的液压油缸的有杆腔和无杆腔视为2个工作面积不一样的液压油缸,两者在时间上呈现交替工作状态[19]。采用双通道PID控制策略[20],分别控制液压油缸的往复运动,打开图4中支撑腿1子系统即为单支撑腿机电液控制模型,如图5所示。

图4 基于Simscape的主动平衡系统多物理域仿真模型Fig.4 Multi-physical domain simulation model of auto leveling system based on Simscape

图5 单支撑腿机电液仿真模型Fig.5 Machine-electro-hydraulic simulation model of single supporting leg

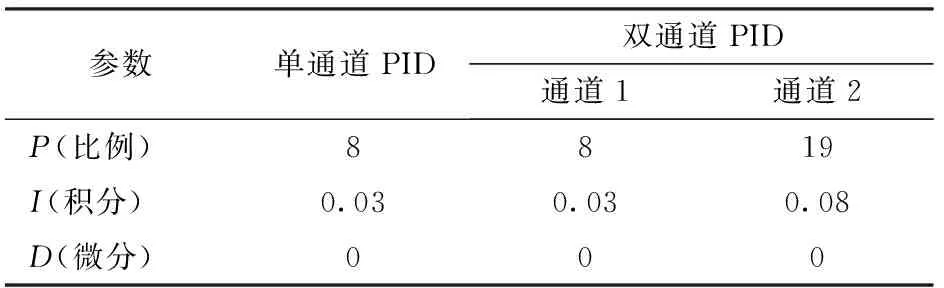

选择液压油缸速度及位移跟随效果作为评价指标,从而对比单、双通道PID控制系统的控制效果差异。结合仿真与试验效果对PID参数进行了整定,先整定单通道数值,再根据判断标准,整定双通道数值。PID具体参数见表3。

表3 PID控制器设计参数Tab.3 Design parameters of PID controller

3.2 仿真结果与分析

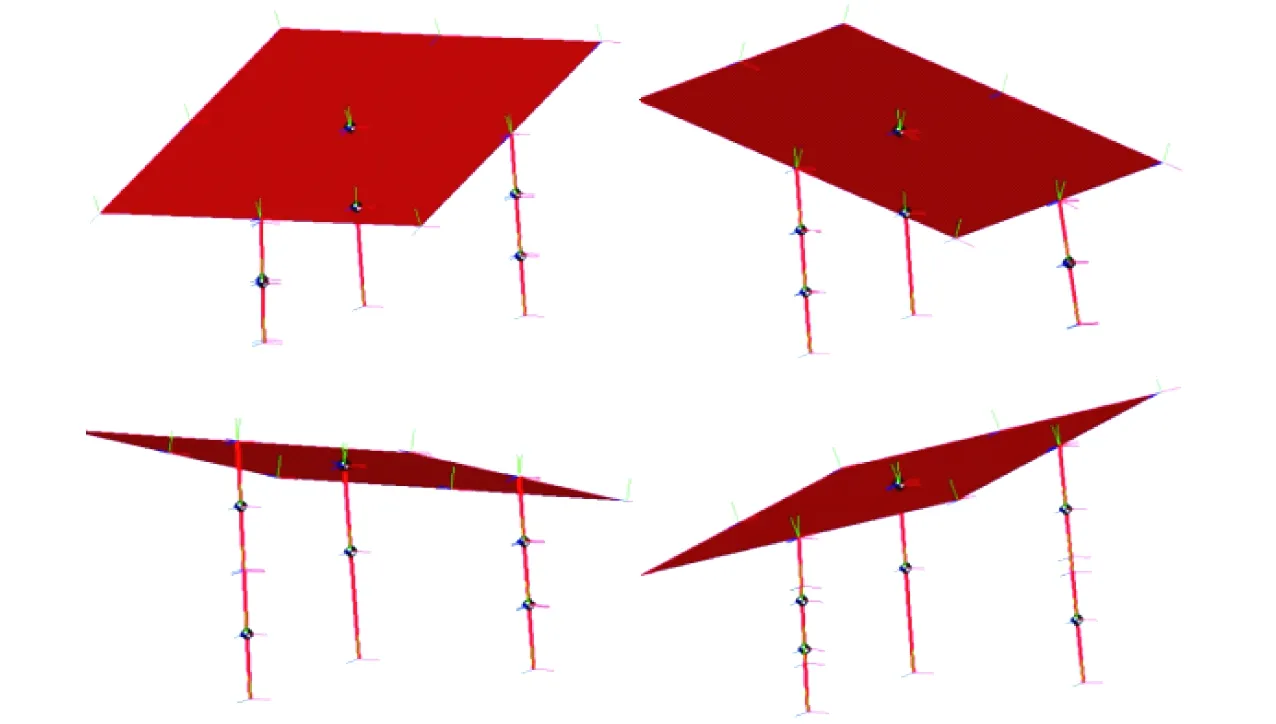

利用Virtual Reality工具箱生成三维动画,如图6所示。

图6 主动平衡试验平台仿真动画Fig.6 Simulation animation of auto leveling platform

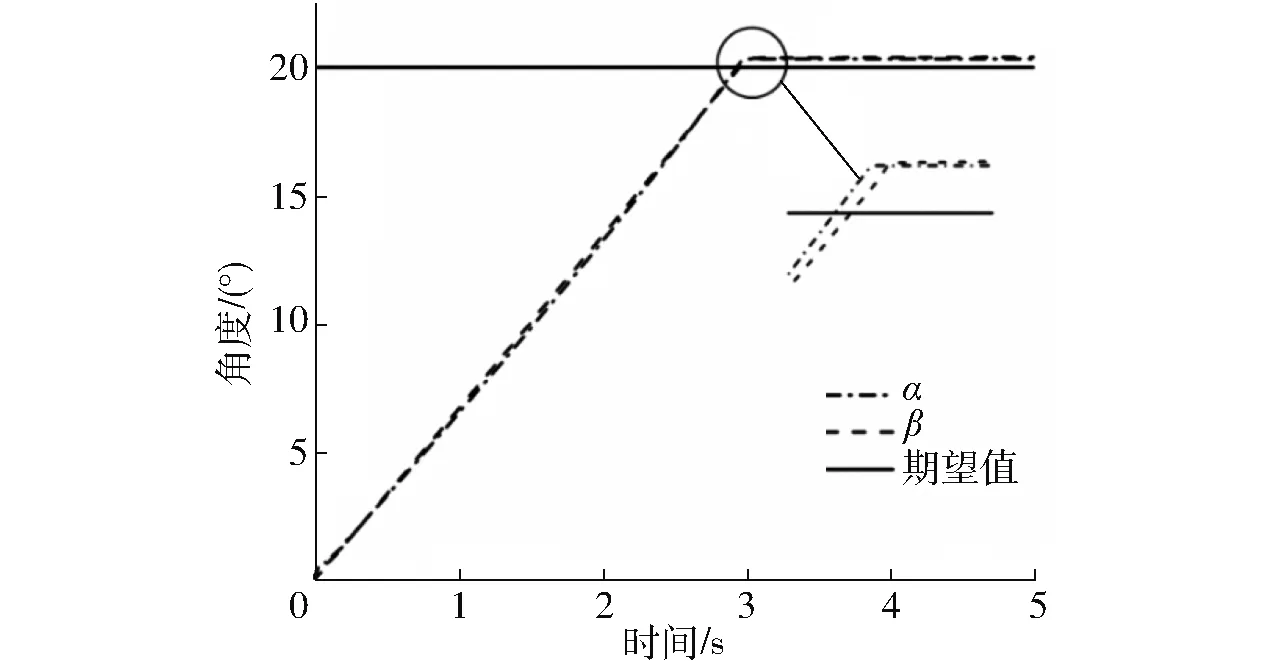

主动平衡试验平台可实现单轴极限20.33°、双轴极限30°内的任意角度调平功能。平台绕X轴旋转,调平角α可稳定上升至20.20°;平台绕Y轴旋转,调平角β可稳定上升至20.21°,与平台设计值20.33°的误差仅有0.59%,误差来自于求解器所用的算法本身的局限性,可以认为此模型与平台设计目标具有很好的一致性,机械部分具备较好的响应特性,能够满足初始设计需求。

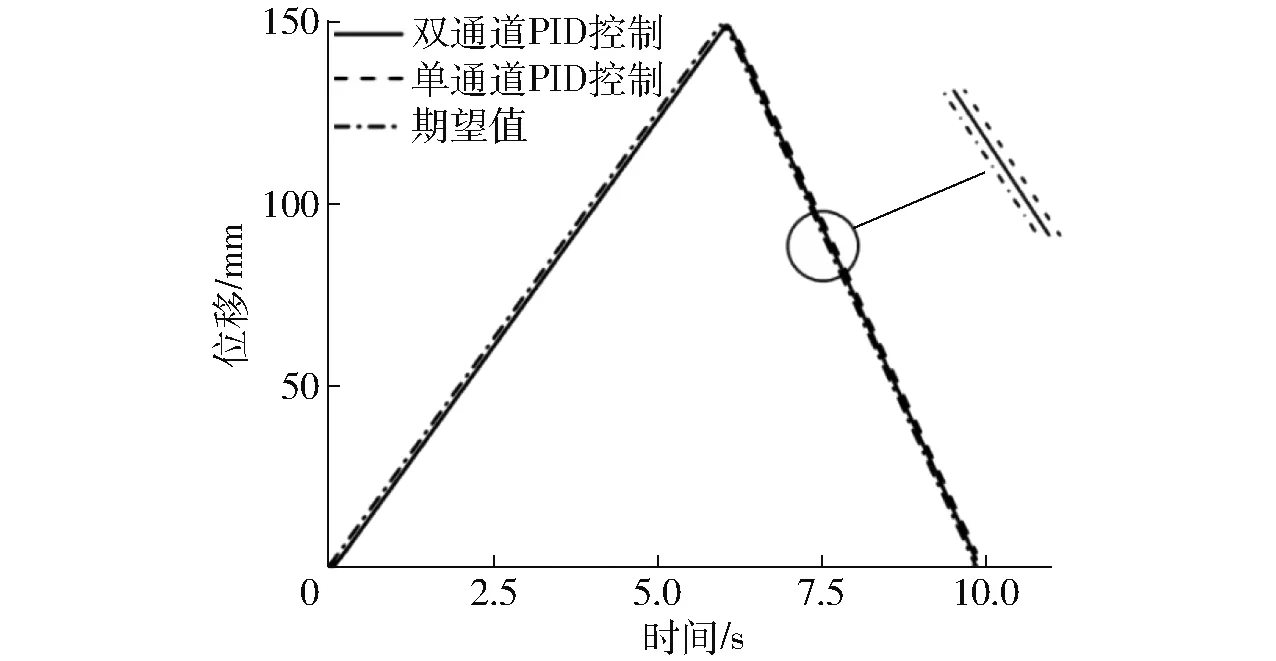

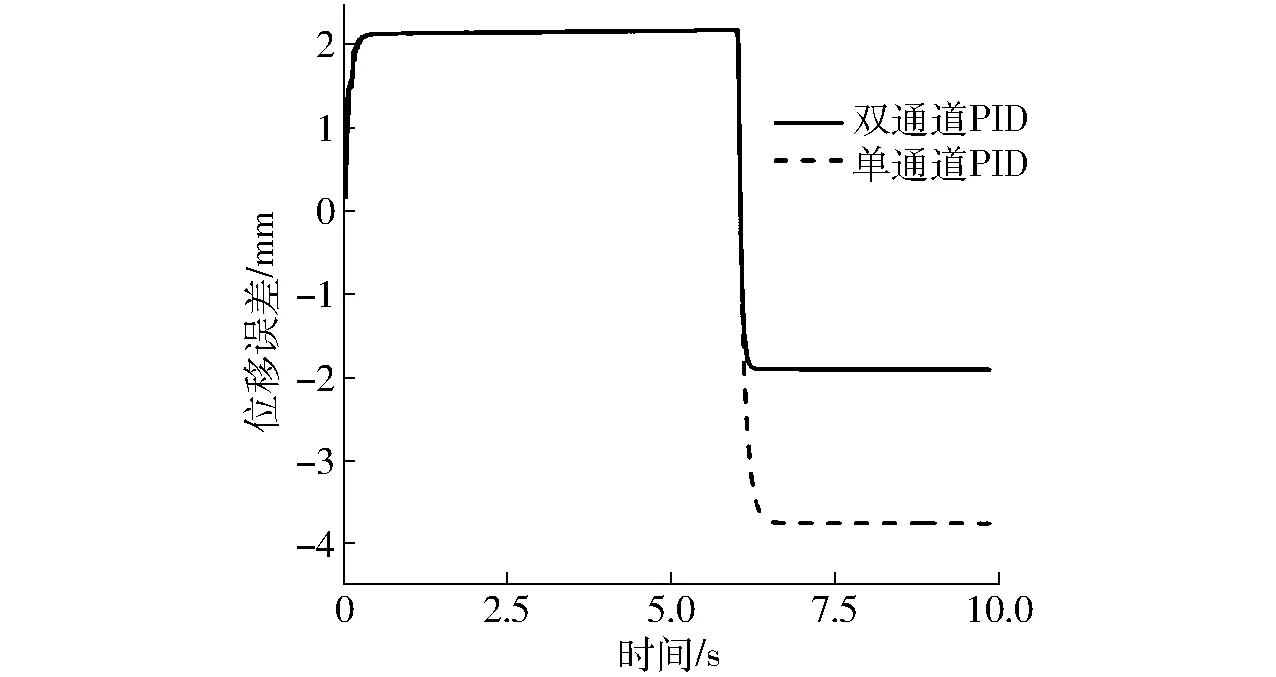

在单、双通道PID控制下的液压油缸位移跟随曲线如图7所示, 位移误差曲线如图8所示。双通道和单通道PID控制的跟随效果相差较小,但通过局部放大图可以看出,双通道PID控制的跟随曲线与原始位移输入信号贴合最紧密,即双通道控制的效果明显优于单通道PID控制。进一步分析,双通道PID控制的最大跟随误差为1.90 mm,小于单通道PID控制的3.75 mm,最大控制误差降低了49.3%。可以看出,双通道PID控制的整体误差较小,尤其是在液压支腿回程运动的过程中体现更为明显。由此可见,双通道PID控制系统的控制精度更高。

图7 液压油缸位移跟随响应Fig.7 Hydraulic cylinder displacement following response

图8 液压油缸位移误差变化曲线Fig.8 Changes of hydraulic cylinder displacement error

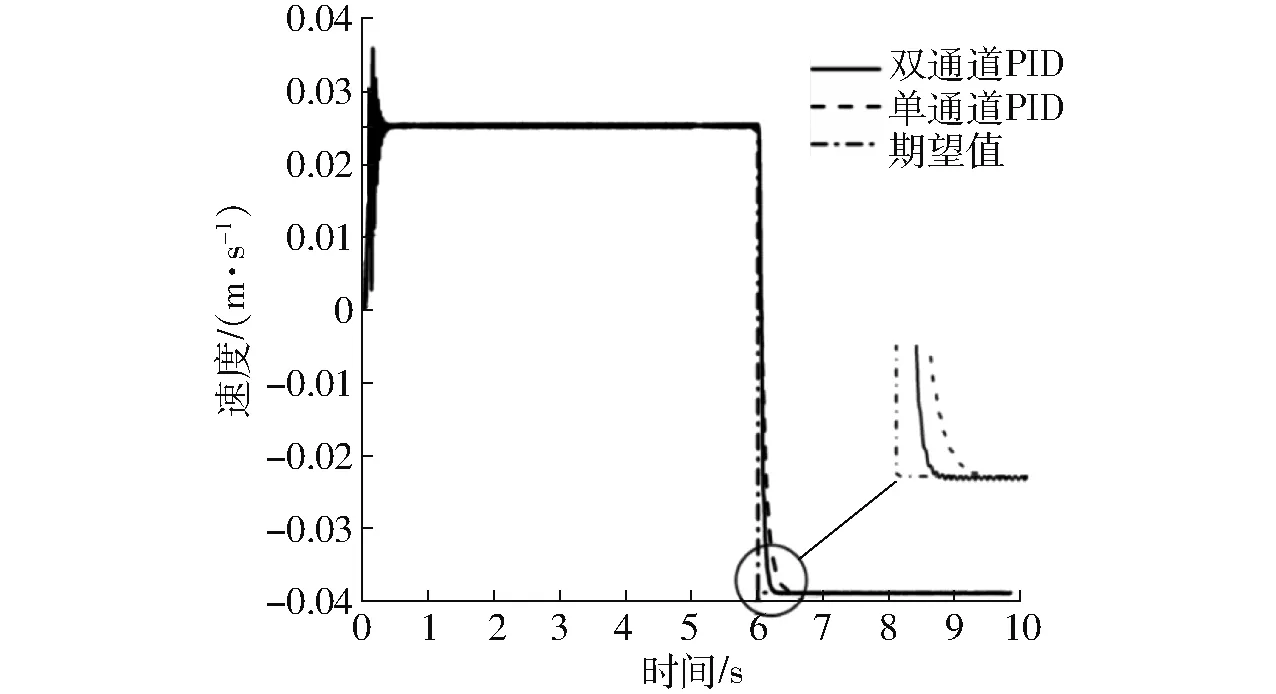

液压油缸速度的阶跃响应的仿真结果如图9所示。从图9可以看出,两者液压油缸速度的稳定时间都较短,两者的误差较小,但是由局部放大图仍然可以看出双通道PID控制具有更快的响应速度,达到稳定状态所需要的时间更短。经由单、双通道PID控制的液压油缸速度稳定时间分别为0.421 s与0.228 s,响应速度提高了45.8%。

图9 液压油缸速度阶跃响应Fig.9 Step response of hydraulic cylinder speed

仿真时向中央控制器输入绕X轴和Y轴各20°的指令,平台倾角变化曲线如图10所示。由图10可以看出,平台双轴倾角分别在2.98 s和3.0 s达到20.28°和20.31°,与期望值20°分别存在0.28°和0.31°的稳态误差。这是因为电磁换向阀本身响应频率的限制,导致调平系统存在调平的死区。如继续调平,只会造成平台不断波动,无法消除稳态误差。

图10 平台双轴倾角仿真曲线Fig.10 Simulation curves of platform biaxial tilt angle

4 试验与分析

4.1 试验设备与条件

以STM32F103核心板为控制单元,控制系统中包括两路线位移传感器(米朗科技,KPM-150型,线性精度0.1%)和一路双轴角度传感器(维特智能,SINDT双轴数字型,精度0.05°)。读取并运算处理后的数据在显示屏上实时显示。电控系统中,直流接触器、直流电机、电磁阀均为DC24 V,采用两块12 V/24 A·h铅酸蓄电池串联构成动力来源。总线中安装设有急停开关,可随时切断动力。

由于非道路作业地形不规则,地面坡度不宜测量,因此在中国农业大学校内试验台上进行试验,如图11所示,试验时间为2018年4月。

图11 主动平衡试验Fig.11 Auto leveling test1.线位移传感器 2.液压油缸 3.蓄电池 4.倾角传感器 5.控制器 6.电磁阀 7.液压泵站

4.2 试验内容与结果

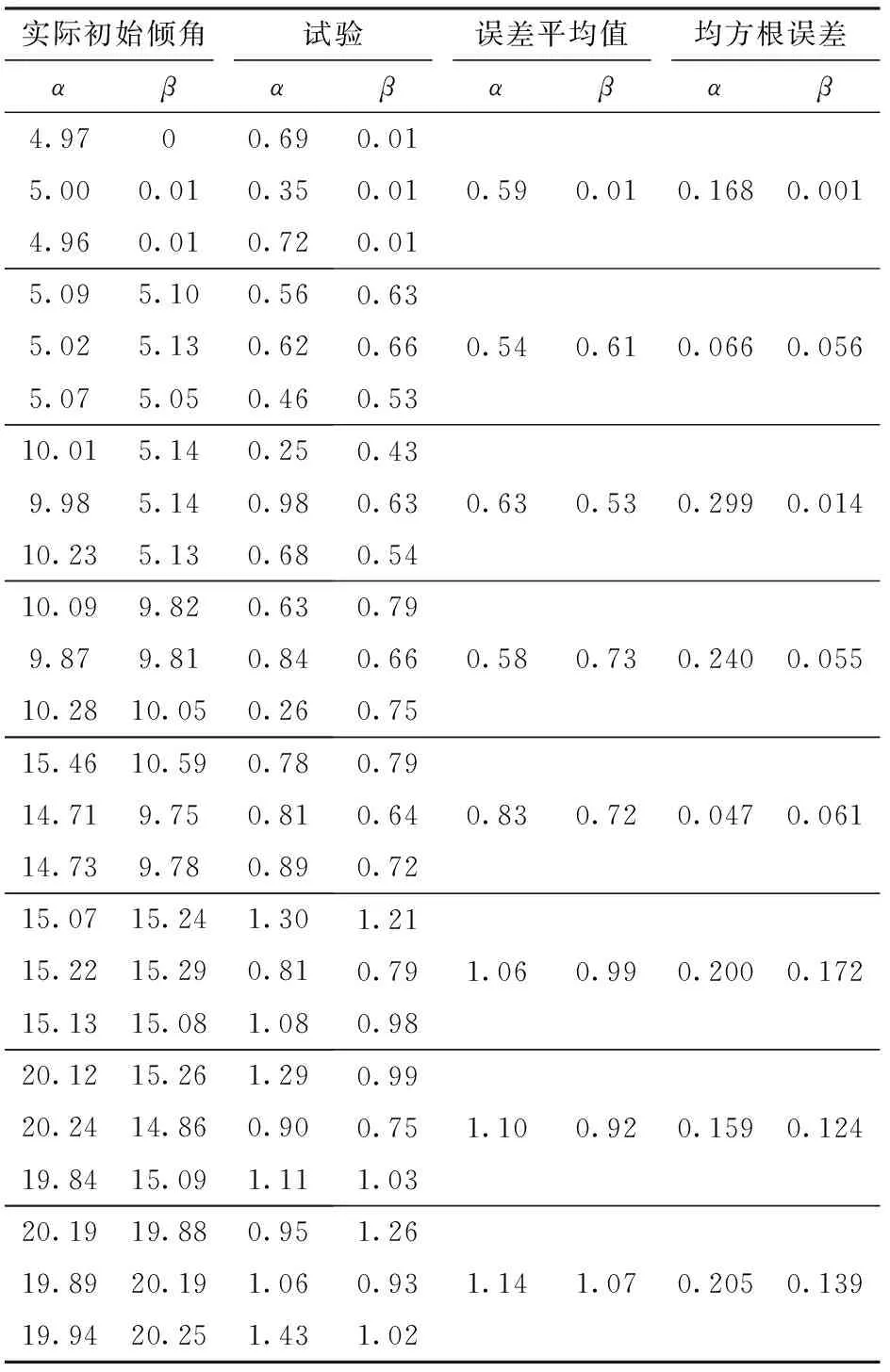

根据GB/T 5667—2008《农业机械生产试验方法》进行主动平衡效果试验。在实验室进行了8种不同坡度的主动平衡模拟试验,在每个坡度分别试验3次,取平均值,试验结果如表4所示。

因很难找到角度梯度变化的斜坡,所以本次试验选择人工模拟的方式进行。由人工操作将上承载平台调至指定角度,双轴倾角传感器将实时输出倾角,观察到显示屏上数据平稳后启动开关,试验平台自动达到平衡状态。

试验表明,系统平均响应时间为0.328 s,在8种坡度下,主动平衡系统的调平误差随着双轴倾角的增大而增大,最大误差为1.14°,最大均方根误差为0.299°;在单轴倾角增大,另外一轴倾角不变的工况下,平衡时的误差也会变大,主要原因是双轴倾角存在耦合问题;在平衡角度极限范围内,单轴倾角每增大5°,都会导致0.04°~0.23°不等的误差。试验表明,主动平衡试验平台角度响应的误差都在标准规定范围之内。

表4 试验结果Tab.4 Test results (°)

5 结论

(1)设计了一种主动平衡试验平台及其自动控制系统,倾角传感器自主采集试验平台倾角,经过控制器运算处理,控制液压油缸伸缩;线位移传感器实时反馈液压油缸位移,确保准确控制,实现平台调平。

(2)基于SimMechanics与SimHdraulics模块建立了机-电-液多物理域仿真模型;针对双作用非对称式液压油缸的特性,采用双通道式PID控制策略进行控制,分别对液压油缸跟随响应、位移误差变化、速度阶跃响应与平台双轴倾角进行仿真分析;双通道PID控制下最大跟随误差为1.90 mm,响应时间为0.228 s,极限状态下平衡时间为2.98 s。与单通道PID控制相比,双通道PID最大控制误差降低49.3%,响应速度提高了45.8%。

(3)对试验平台及控制系统进行响应时间和调平效果测试,结果表明:系统调平响应快,响应时间为0.328 s;随着坡度的增加,自动调平误差变化不大,最大误差为1.14°,最大均方根误差为0.299°。试验表明,主动平衡试验平台及控制系统能够满足作业要求。