磁控溅射快速沉积钽涂层的组织及性能

陈汉宾,陈大军,李忠盛,吴护林,丛大龙,李 立,张隆平

(中国兵器工业第五九研究所,重庆 400039)

金属钽密度高、熔点高、高温强度优异、加工性能良好,且耐蚀性能优良,可满足多种极端环境的使用要求,已较多应用于化工、航空航天、医疗卫生等领域[1-3]。但金属钽为稀有金属,储量极少,价格极其昂贵,大大的限制了其在结构件上的应用。

已有的研究结果表明,足够厚、致密的钽涂层的耐蚀性可以达到块体钽材的水平[4]。因此,制备出致密的且具有一定厚度的钽涂层已成为钽应用研究的热点[5-8]。因钽不像铬等金属那样可以在水溶液中电沉积,要在高性能钢铁构件上制备高耐蚀致密厚钽涂层存在以下问题:一是金属钽在温度超过300 ℃时会快速氧化,耐蚀性能急剧恶化,热喷涂等温度高的工艺不适合钽涂层的制备[9-11]。二是受钢基体性能要求以及钽易吸气的限制,熔盐电沉积[1,12]、化学气相沉积等工艺温度高[13-15]、时间长和易被钽吸收的反应气体的工艺也不适用于高性能钢铁构件。因此,磁控溅射、离子液体电沉积、冷喷涂等低温工艺是高性能钢铁构件制备钽涂层的理想途径。其中离子液体电沉积工艺不太成熟且制备的钽涂层薄[15],冷喷涂制备的钽涂层致密,对粉体、气源和喷涂压力要求极其严格[16],因此,磁控溅射制备钽涂层是比较理想的途径。

目前,已有部分科研院所开展了磁控溅射钽相关研究,但所制备的钽厚度较薄,属于钽薄膜范畴,主要应用于电子产品、生物骨材料、装饰等领域[17-18]。磁控溅射的钽薄膜一般只有数百纳米到数微米,沉积速率较低,只有每小时数微米,甚至更低。如何提高磁控溅射钽涂层沉积速率是制备厚钽涂层的关键。本文探索磁控溅射制备厚钽涂层,主要研究沉积温度、靶基间距等工艺参数对钽涂层沉积速率的影响,并评估厚钽涂层的组织和性能。

1 试验

钽靶选用纯度为99.99%的钽,尺寸为Ф5.04 mm×3 mm。基材选用抛光的304不锈钢,试样尺寸20 mm×80 mm,试验前基体试样采用酒精清洗,试样编号依次为S-1至S-5。

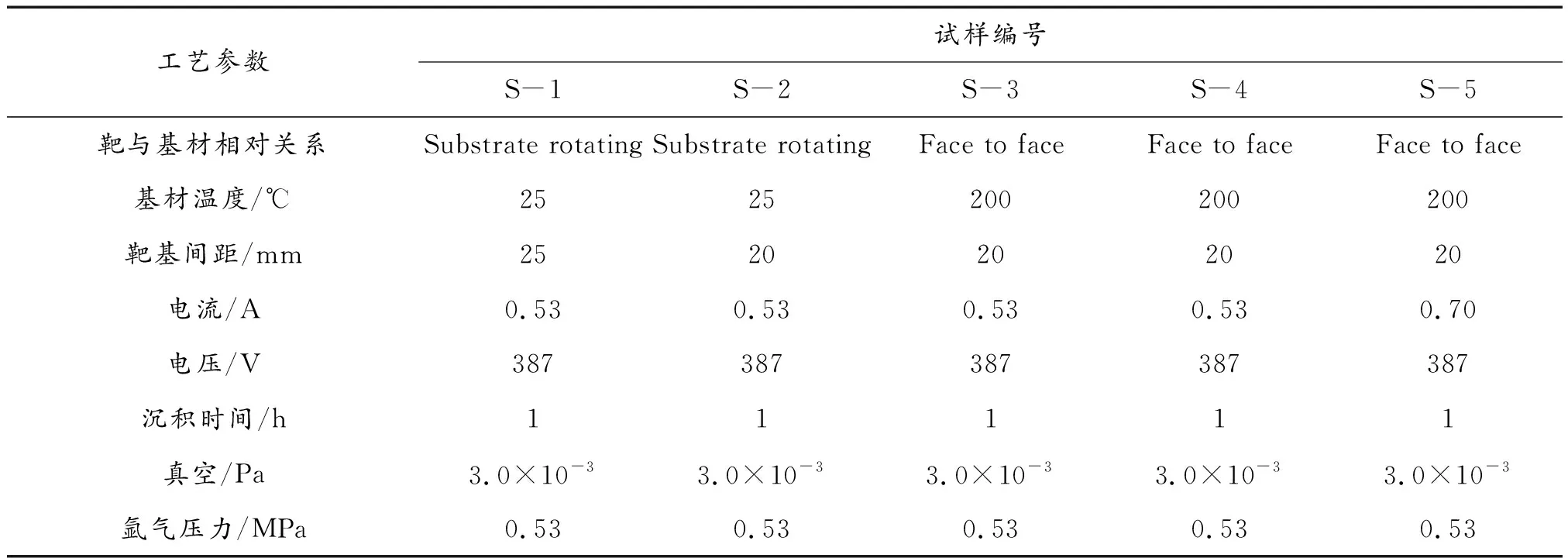

本文作者研究了磁控溅射工艺如靶材与基体关系、靶基间距、基材温度以及沉积电流等对钽涂层沉积速率、结构、应力和硬度等的影响,其他工艺参数,如沉积电压、沉积时间、真空度、Ar气压力均相同,采用的工艺参数如表1所示。

表1 磁控溅射钽涂层工艺参数

采用JCP-350多功能磁控溅射镀膜设备。采用Observer.A1m金相显微镜测试钽涂层厚度及分析截面形貌,测试钽涂层厚度选定3个点,取平均值。采用QUANTA 200型环境扫描电子显微镜(SEM)对涂层表面形貌进行观察。钽涂层的结构及表层应力分析采用BRUKER D8 DISCOVER X射线衍射仪,辐射源为CuKα,应力测试选取0°方向。采用HM-MT1000型显微硬度仪测量制备的钽涂层及基体表面显微硬度,载荷500 g,保载时间5 s。

2 结果与分析

2.1 钽涂层截面形貌及厚度

图1为通过光学显微镜观察到的磁控溅射制备的不同厚度钽涂层的截面形貌。磁控溅射的钽涂层,致密、均匀,无明显的贯穿裂纹及孔隙,与基体表面结合良好。表2为采用光镜法测量的钽涂层的厚度。制备的五种钽涂层的基体温度、靶间距、靶与基体关系以及沉积电源功率不同。基体加热是为了提高钽涂层与基体结合强度和改变钽涂层的晶体结构,对涂层沉积速率无影响。因此,影响钽涂层沉积速率的主要因素为靶间距、靶与基体关系以及沉积电源参数。

S-1基体与靶的间距较大,且沉积过程中基体旋转,因此,沉积速率最低,制备的钽涂层较薄,只有3 μm。而将靶基间距由25 mm降低5 mm后,S-2基体上钽涂层厚度增加到6 μm。基体与靶材正对后,靶基间距降低到20 mm,S-3至S-5上的钽涂层厚度达到17~20 μm,沉积效率最低17 μm/h,最高达到20 μm/h,显著高于钽薄膜的沉积速率,满足制备厚钽涂层的技术要求。而沉积电流由0.53A提高到0.70 A时,钽涂层的厚度略有增加。

表2 钽涂层厚度

磁控溅射沉积钽涂层过程中降低靶基间距,将二者之间的间距由25 mm降低到20 mm时溅射的钽颗粒可以更多的飞溅到基体上,提高了单位时间內收得量,有利于沉积速率的提高。基材旋转时,从靶材飞溅出的钽颗粒只有二者正对时才能大量沉积到基材上,所以沉积速率较低。当靶基正对时飞溅到基材上的钽靶材颗粒明显增多,所以沉积速率显著提高。当基材不旋转,且二者间距为20 mm时,基材接收到更多的钽靶材飞溅颗粒,沉积速率大幅度提高。因此,在满足磁控溅射最低靶基间距要求下,靶基间距越小,且靶与基体正对时沉积速率会大幅度增加,最高达到20 μm/h,达到制备厚钽涂层的水平。

2.2 磁控溅射钽涂层表面形貌

采用SEM对各基体上磁控溅射的钽涂层的表面形貌进行了分析,如图2所示。S-1和S-2上钽涂层较薄,涂层表面较平整、致密、光滑,可见少量的钽靶材颗粒,但颗粒均较小。而S-3至S-5上的钽涂层较厚,涂层表面出现大量的大小不一的钽靶材颗粒,且大颗粒与涂层结合边缘处出现明显的裂纹,如图3((f),(h))、((g),(h))所示。而S-5上溅射的钽涂层表面形貌较平整,几乎看不到钽靶材颗粒,但表面有较大尺寸的开裂区域,放大后可见其中分布大量的微裂纹,如图3(j)所示。总体而言,磁控溅射制备的钽涂层较薄时,涂层表面较平整、致密,靶材颗粒较少且小,而钽涂层增厚后,涂层表面变粗糙,有大量的粒径较大的靶材颗粒,且出现大的靶材颗粒边缘和内部出现较大的微裂纹,进一步高溅射电流时,制备的厚钽涂层表面平整,但出现较大微裂纹区域。

2.3 磁控溅射钽涂层的结构

钽涂层的结构影响涂层性能。α相硬度与镀铬层相当,但β相硬度很高,脆性大。本文选取基材沉积温度为室温和200℃的试样分析沉积温度对钽涂层结构的影响。结果如图3所示的S-2和S-3的XRD图谱。S-2的基体温度为室温,而S-3的基体温度为200 ℃。试验结果表明S-2上溅射的钽涂层为α和β双相结构,且各衍射峰强度较弱,结晶程度较低,而S-3上溅射的钽涂层表现为单一的α相结构,且(110)晶面衍射峰强度大,出现明显的晶粒取向。

磁控溅射时基体的温度是影响钽涂层相组成的主要因素。磁控溅射基体温度低时,易生成β相,且缺乏向α相转变的能量。提高沉积时基体温度有利于α相的形成,且有利于β相向α相的转变。此外,基体提供的能量可使α相较充足晶化。

2.4 磁控溅射厚钽涂层的应力

选取3种较厚的钽涂层测试其表层应力,结果如图4所示。从图4可知,磁控溅射的钽涂层内部均为压应力,且应力较高,最大达到621±96.3 MPa。因S-3上的钽涂层较其他两个试样的略薄,故应力较S-4和S-5的低,只有534.8±113.2 MPa。

磁控溅射出的钽粒子具有较高的能量和温度,当沉积到较低温度的基体上时,快速冷却收缩,在涂层内部形成压应力。S-4和S-5溅射钽涂层的工艺除电源功率不同外,其他都相同,但S-5表面磁控溅射的钽涂层内部的应力低于S-4的,主要原因是S-5上磁控溅射的厚钽涂层有大量的微裂纹,抵消了部分应力。

2.5 磁控溅射厚钽涂层的显微硬度

表3为磁控溅射厚钽涂层的显微硬度。不锈钢基体的显微硬度为223HV0.05,而磁控溅射的厚钽涂层的硬度不低于898 HV0.05,最高达到928 HV0.05,是基体的4倍。

纯钽退火态的硬度较不锈钢略低,接近200HV0.05,而溅射厚钽涂层的硬度数倍增加。可能的原因主要有以下几点,一是磁控溅射的厚钽涂层的晶粒细小,细晶强化效果明显;二是可能含有少量的β相,虽然XRD未检测出厚钽涂层中的β相,但只通过提高沉积时基体温度,而不进行热处理,不能获得完全的α相;三是厚钽涂层的应力较高,较高的压应力有利于提高压头附近材料的堆积,使压深增大,接触面积减小,从而提高了测量的硬度值[19]。

表3 不锈钢基体及厚钽涂层的显微硬度

3 结论

1) 磁控溅射钽涂层的沉积速率受靶与基体的关系以及靶间距影响大。靶和基体正对,且靶间距越小,沉积速率高,最大沉积速率可达20 μm/h,可以制备出20 μm厚钽涂层。

2) 磁控溅射钽涂层的晶体结构受沉积温度的影响,温度低时会形成a相和β相组成的双相结构,温度高有利的a相结构形成。

3) 磁控溅射沉积的钽涂层内部为压应力,最大应力达到621 MPa。增大磁控溅射电源功率,沉积的厚钽涂层出现大量的微裂纹,释放了部分应力。

4) 磁控溅射20 μm厚钽涂层具有较高的硬度,达到不锈钢基体硬度的4倍。