阀体自动生产线系统构建与实现

康传勇,汪木兰,季 颖,殷 俊

(1.南京嘉玺数控科技有限公司,江苏 南京 211800)(2.南京工程学院江苏省先进数控技术重点实验室,江苏 南京 211167)

机械加工目前正朝着高效率、高质量及高能效的制造方向发展,相应的机械加工设备也由单机向成套自动生产线发展[1]。采用自动化生产线能使全部生产过程保持高度连续性,并显著缩短生产周期、减少工序间的在制品数量和简化工作。自动化生产线在整合传统数控机床基础上,再设计配套的机器人控制系统,完成生产加工的自动化[2]。流程型自动加工生产线的实时监控使得生产效率和生产管理水平得到了提高[3]。监控环节主要包括生产过程、工艺设备和传动系统,其中,生产过程利用电磁传感及激光检测技术智能监控物料输送和加工流程,夹具采用射频识别技术进行实时监控[4-5]。作为阀门组件的关键元件,阀体在阀门配套设备中加工难度较高。传统的阀体加工生产线劳动强度大、人工成本高,型号为F15204的阀体以往采用机床加工和人工上下料的方式生产,生产效率低下且生产过程中产生的大量铸铁灰尘有损工人健康,实现阀体加工自动化已成为企业发展的迫切需求。

1 阀体自动生产线系统整体方案设计

F15204阀体自动生产线由3台双面铣床、1台广数RB20机器人、PLC(可编程逻辑控制器)系统控制器和上下料输送装置等构成,如图1所示。F15204阀体自动生产线采用以机器人为传送中心的U型布局,方便自由转动与移动。双面铣床可同时加工工件的两个表面,加工效率高,该生产线采用的ZHX-400A型双面铣床,加工工件最大长度为800mm,最大宽度为400mm,重复定位精度和铣两侧平行度均能保证在0.05mm以内;广数RB20机器人有6个运动轴,通过按动示教编程器上的轴操作键,使机器人的轴产生所需动作;采用信捷PLC作为系统控制器,由相应指令程序实现生产系统控制要求;上下料输送装置装有光电感应开关,可以根据检测情况控制上下料机的动作;专用夹具和电气控制柜采用自制设备。

图1 阀体自动生产线布局

阀体自动生产线系统将生产工序划分为3道,分别加工工件的前后、上下和左右侧面,生产线加工节拍时间轴如图2所示。机器人通过上料输送台传送毛坯件,行至工序1夹具,取下工位1加工完成的工件,装上毛坯件→机器人带着工序1加工好的工件行至工序2夹具,取下工序2完成的工件,放上工序1的工件→机器人带着工序2加工好的工件行至工序3夹具,取下工序3完成的工件,放上工序2的工件→最后将加工好的工件放入下料输送台。

图2 加工节拍时间轴

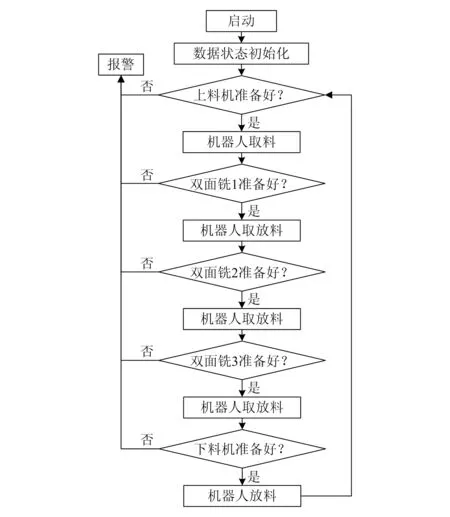

生产过程采用异步传送方式,在每个工位前面设置等待缓冲区,当某一工位出现短暂性故障时,机器人于缓冲区等待,在故障处理完毕后继续运行,不影响生产过程进行。按下启动按钮,设备进入自动运行状态,自动运行过程如图3所示。

图3 阀体生产线运行流程

2 阀体自动生产线控制系统设计

2.1 阀体自动生产线控制系统电气要求

阀体自动生产线的运行方式主要分为自动和手动两种方式,自动方式为常用模式,手动方式用电磁阀设置铣床夹具与机器人手爪的松紧和吹气动作。自动生产线配备有触摸屏,人机界面实时显示生产线运行方式、设备参数、I/O状态和工作进度等情况,供管理者实时查询。生产线在工作过程中出现故障时,报警灯发出警报,单个工位甚至整条生产线会停止运行,故障处理完毕后警报解除,系统继续运行;如果生产线遇到紧急情况,双面铣床和上下料传送装置配备的急停按钮可以停止相应设备的运行,此外整套控制系统也有急停按钮确保生产过程的安全性。

2.2 阀体自动生产线控制系统硬件体系设计

该阀体自动生产线系统中,数控机床和机器人由本身集成的控制器进行控制,为保证整条生产线正常工作,需要通过PLC系统掌控各个设备工作的先后顺序。为了实现系统控制要求和扩展需求,F15204阀体自动生产线系统的PLC控制单元采用信捷XC系列CPU,扩展模块型号为XC-E16X16YT-E,控制系统输入/输出信号地址分配情况见表1、表2。

表1 控制系统输入信号地址分配

PLC的CPU单元向外部设备传送输出信号,发出动作指令,传感器将外部设备的运动状态反馈给CPU,构成控制回路。为了便于用户直观了解生产过程和设定控制参数,生产线控制系统配备了TG765-MT型号的触摸屏实时监控系统运行状态;基于RS-232串口建立CPU与上位机的通讯连接,实现可视化加工。

表2 控制系统输出信号地址分配

2.3 阀体自动生产线控制系统软件体系设计

阀体自动生产线控制系统基于编程软件开发用户管理系统。人机界面显示PLC开关量状态和寄存器变量值,通过监控画面向PLC发出命令,并修改PLC寄存器参数,如图4所示。

上位机主界面显示各个铣床、机器人和上下料装置等设备的状态。主界面底部设有密码登录、参数设定、报警列表、手动操作、I/O状态和退出登录等6个界面,按键即可进入相应界面进行设置与查询。参数设定界面用于设置铣床和机器人夹具的电磁阀延时参数;手动操作界面可手动调整各个夹具的松紧状态和气动阀门的开关状态;报警列表显示当前报警内容,主要报警内容见表3;I/O状态界面显示主控柜PLC各输入输出信号状态,可根据信号状态判断机器是否出现故障。在产品计数模块的数值预置中输入加工零件的数量(预置值最低为5),当计数达到预置值减3时,按下清料按键,清料指示灯亮,开始清料,机器人不再从上料机取料,双面铣床上已完成部分工序的零件放入下一道工序继续加工。加工完成后,当前计数清零,清料指示灯灭,零件送至下料机。

表3 报警内容

控制系统具有自动运行、手动操作和机器人操作等多种工作方式,采用汇编语言和C语言完成了整套控制系统的程序设计。基于汇编语言设计的主程序控制系统自动运行,贯穿系统的启动到停止,完成工件上下料、机床与机器人夹具动作、状态显示和报警列表等功能控制。C语言编写的子程序计算并设定夹具电磁阀延时参数,控制电磁阀手动操作。在机器人示教器中导入设计并调试好的阀体F15204加工程序,工作时选择F15204程序即可自动加工阀体。

3 阀体自动生产线系统测试

阀体自动生产线系统各设备准备就绪后需进行联合调试。依次打开主控柜、机器人电柜、双面铣床电柜和送料机的电源,启动液压站和控制台触摸屏,打开气动阀门。将3台双面铣床复位(回零),循环运行模式下将旋钮旋至自动方式,按下启动按钮,启动指示灯亮。随后切换到手动方式点动控制,检查夹具动作是否正常,并将3台双面铣床所有夹具控制阀设为松开状态。确保上料机工件摆放在最前段感应位置后方,同时每一行需要摆满2个工件,按下上料机电柜的启动按钮,运行指示灯亮,上料机开始运转,当感应开关检测到零件时,上料机停止转动。机器人示教器执行命令,松开两个夹爪并归零,在示教器上选择F15204程序,倍率调到最低,执行到指令“WAIT IN15 ,ON ,T0”时,程序开始等待主控柜启动信号。按下主控柜的启动按钮,启动指示灯亮,机器人程序继续执行,逐渐调大倍率,机器人取料,设备加工。以上为阀体自动生产线系统测试过程,调试现场如图5所示。运行结果表明,该阀体自动生产线系统构造合理,可以实现工件自动加工与上下料功能。

4 结束语

本文设计的F15204阀体自动生产线系统已经调试成功,并应用于工厂生产。使用结果表明,该阀体自动生产线系统工艺流程安排合理,克服了劳动强度大、功能单一和自动化程度低等缺点,缩短了加工过程中各工序之间的衔接时间,提高了生产效率。下一步的工作是增设检测系统进行工件合格性筛选,检验产品是否达到加工要求。同时,分析调试过程中出现的次品,找到生产过程的薄弱环节,合理改进工位,降低次品率,提高生产线的可靠性。

图5 阀体自动生产线系统现场调试