风扇振动路径分析及隔振研究

张国元

广东美的环境电器制造有限公司 广东中山 528425

1 引言

随着生活水平的提高,消费者对于风扇的需求已经从简单的吹风向多维度、高标准的用户体验转化[1]。除了吹风,用户更要求风扇本身具有一定的品质可靠性。就市场最大的落地扇而言,整机抖动问题已经逐渐成为其被诟病的一大共性问题和产品自身品质优劣的重要指标。

目前,针对落地扇整机抖动的研究较少。设计开发工程师主要是通过调节各档位转速屏蔽整机固有频率来解决落地扇共振抖动问题。但随着多档位落地扇、变频风扇的快速发展,在不影响风扇使用性能的前提下,单纯依靠共振点屏蔽已经无法完全消除共振抖动现象。落地扇共振抖动问题愈发明显、普遍。

本文通过振动路径分析和振动隔离技术的研究应用,发现并解决落地扇共振抖动的根本问题,具有一定的理论意义和实用价值。

2 落地扇振动路径分析

2.1 结构分析

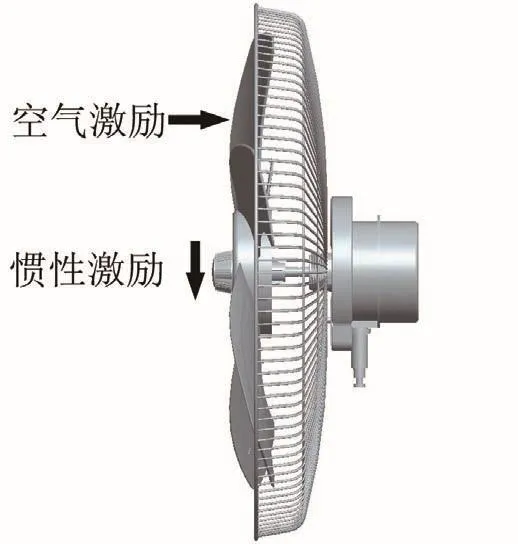

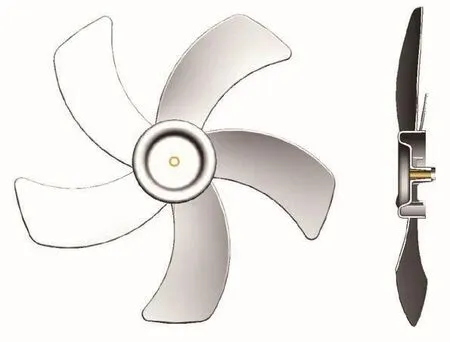

落地扇振动结构如图1所示,从结构装配和力的传递来说,风叶通过旋转推动空气流动形成风,空气对风叶有一个反作用力,这个反作用力的频率与风叶的叶频相同。同时由于动不平衡量的存在,风叶在重力作用下产生径向惯性拉力,这个惯性力的频率跟风叶基频相同。

风叶是落地扇的振动源,为系统分别提供以基频为激励频率的动不平衡振动和以叶频为激励频率的轴向激励。风叶的振动激励通过轴销和索姆传递给电机轴,再通过电机轴传递到电机端盖,最后通过端盖与网罩的连接传递给网罩。落地扇的整体结构类似于悬臂梁结构,网罩在悬臂梁的自由端,实际上网罩也是振动最明显的部件[2]。

值得注意的是,虽然激励都是通过电机轴传递到电机端盖的,但是两种激励的传递方向却有一定差别[3]:

风叶的轴向激励是通过电机轴的减振垫片轴向传递到端盖上的,也就是说端盖接受到的是轴向冲击;

由动不平衡引起的风叶惯性振动是通过电机轴以杠杆力矩形式径向直接传递到电机的前端盖和后端盖上的,电机端盖受到的是径向激励。

2.2 振动频谱分析

由结构分析得知落地扇的潜在振动激励有两个,其具体激励频率和能量大小都有所差别。为了确定究竟是哪一个激励引起了整机共振抖动,还需对落地扇进行振动测试,如图2所示。

将PCB加速度传感器贴于振动最明显的网罩上部,并通过12通道数采前端采集数据,利用LMS Test.Lab对落地扇进行测试数据的处理分析。

图1 落地扇振动结构

图2 整机振动测试

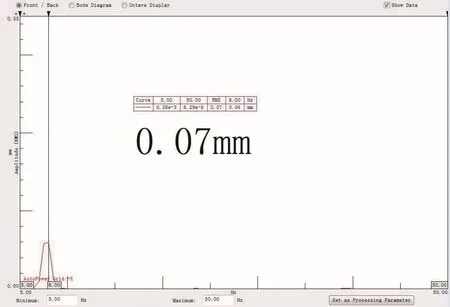

图3 落地扇共振频谱

图4 振动传递路径

图5 网罩模态分析

通过如图3所示的振动频谱可以看出振动的全部能量几乎都集中在8Hz左右,也就是风扇在4档运行时风叶的基频。这也说明风叶的惯性激励是整机共振抖动的主要原因。

2.3 路径分析

通过结构分析和频谱分析可以初步确定落地扇共振抖动的振动源和振动传递路径:风叶由于动不平衡引起的惯性激励经过风叶轮毂从径向传递到电机轴,再通过电机轴由径向传递到球轴承,最后经过电机端盖传递到风扇网罩,具体路径如图4所示。

在已经明确振动传递路径的前提下,若要确认是路径上的哪一模块对振动激励进行了放大,进而引起整机的共振抖动,还需要进行相关零部件的模态分析。

图6 径向隔振模型

图7 隔振套模态仿真

图8 隔振振动频谱

传递路径上的零部件相对较少,其中电机模块很难进行边界条件设置,更难进行结构调整。所以对振动最明显的网罩进行模态分析才更有意义。

由模态分析结果得知,网罩的一阶固有频率为41Hz,远远大于惯性激励频率。这说明,网罩的抖动并非其自身共振的表现,而是系统共振的结果[4]。当惯性激励在落地扇的机械结构中传递,整机系统存在8Hz左右的固有频率,进而在4档运行时发生共振抖动。系统固频是由电机的装配形式和装配间隙引起的,但是考虑其装配形式与间隙存在的必要性,无法针对传递路径上的这一部分进行相应的减振优化。

3 落地扇隔振技术研究

系统结构、风叶转速都很难进行较大调整,所以只能考虑针对振动路径进行隔振设计,以期减小落地扇的共振抖动。

在振动的传递路径里,有几处是较易进行隔振设计的,分别是:风叶与索姆之间、风叶与电机轴之间和网罩与电机端盖之间。经过工艺、成本分析,确定在风叶与电机轴之间进行径向隔振设计,可行性最理想,具体设计如图6所示。

对所设计的隔振结构进行模态仿真得到其固有频率,确定其径向固频为5Hz低于激励频率8Hz。而且由隔振理论得知,当激励频率大于隔振结构的低阶固有频率的 倍时,振动就会得到有效隔离。所以从隔振原理来说,此隔振结构可以对风叶的激励进行有效隔离,进而大幅减小整机共振抖动幅值,消除明显抖动现象。

将隔振手板装配到整机上,进行振动测试,发现其已无明显振动。同时对比批产机的振动测试结果,最大振动幅值更是从原来的300μm以上下降到了80μm以下。

4 结论

风叶动不平衡引起的惯性激励频率与系统固有频率重合,引起落地扇明显抖动。通过设计合理可行的隔振结构可以有效控制落地扇共振抖动,大幅减小振动幅值,消除明显抖动现象。隔振结构的材料属性是影响隔振效果的重要参数之一,期待后续相关研究可以开发出新的隔振材料,以提高隔振效果。