深部动压巷道冒顶原因分析及支护对策研究

王彬宇

(山西新景矿煤业有限责任公司,山西 阳泉 045000)

新景公司井田隶属于山西省阳泉市阳煤集团,位于阳泉市区的西部,距离市中心大约11 km,井田的面积大约为64.747 km2。核定生产能力达5.0 Mt/a,服务年限为85a。目前主采3#、8#、15#煤,15#煤层为厚煤层,采用走向长壁后退式综合机械化放顶煤开采,全部垮落法管理顶板。

新景矿15#煤回采巷道的围岩控制一直是本矿的技术难题,传统施工工艺是沿底板托顶煤掘进施工,采用的支护形式是顶板全锚索+两帮锚杆锚索支护。由于受埋深和应力及回采期间周期来压的影响,该类型巷道经常出现局部冒顶情况。为了解决这一难题,新景矿在传统施工工艺上进行了优化和改进。巷道掘进层位改为上层沿顶板掘进,支护形式采用了高预应力锚网支护。虽然保证了掘进期间的安全施工,但回采期间,受周期来压的影响,还是出现了局部冒顶的现象。根据现场情况,结合相关资料进行分析,找出冒顶原因,并提出新的支护方案和建议,保证掘进和回采工作的顺利进行,是势在必行的工作。

1 巷道概况

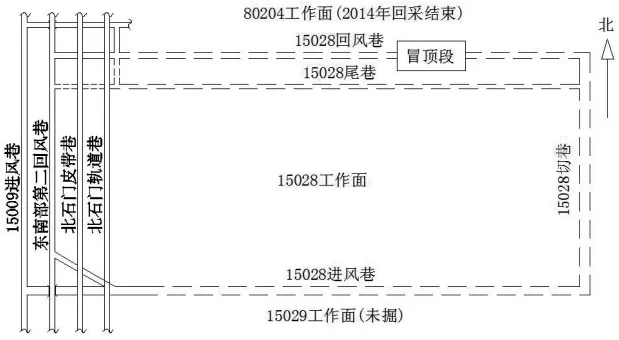

15028综放工作面煤层埋深平均460 m,开采15#煤层,煤层厚度平均为6.66 m,煤层倾角平均为8°,直接顶为0.8~6.4m厚的泥岩,基本顶为5.4~13.96 m厚的K2石灰岩。工作面位于一采区东南部,东为三矿矿界,西为15009工作面,北为80204工作面采空区,南为15029工作面。15028回风巷沿15#煤直接顶掘进,掘进断面为5.2m×3.1 m。见图1。

图1 15028工作面平面布置

2 15028回风巷支护方式

2.1 顶板支护

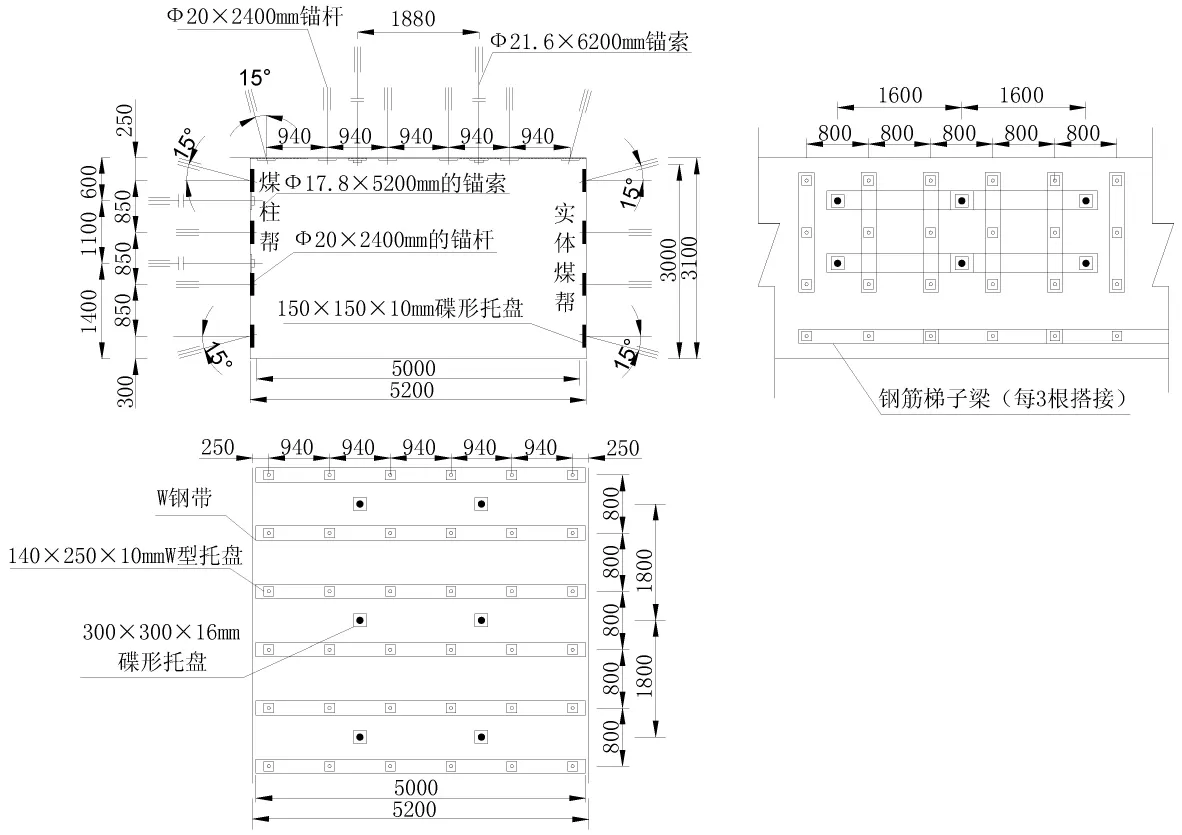

顶锚杆使用Φ20 mm×2400mm的左旋无纵筋螺纹钢锚杆,间排距为940mm×800mm,每排6根,顶部锚杆垂直于巷道顶板(肩窝锚杆斜向帮部与垂直方向夹角为不大于15°),配套使用W形钢托盘、减摩垫圈,W形托盘规格为140mm×250mm×10 mm,采用一支MSCK23/80树脂锚固剂;顶锚索使用为Ф21.6 mm×6200mm,1770级低松弛钢绞线,间排距为1880mm×1600mm,每排2根,配套使用锁具、300 mm×300mm×16mm的碟形托盘、减摩垫圈、球形垫圈,锚索药卷使用一支双速MSCK23/120树脂锚固剂;顶板铺设10#菱形金属网和6眼W钢带,菱形金属网规格长×宽:5500mm×1000 mm;W钢带采用眼距为940mm的6眼BHW-940-220-4-5200 mm钢带(见图2)。

图2 15028回风巷支护断面

2.2 巷帮支护

巷道两帮采用Φ20 mm×2400mm的左旋无纵筋螺纹钢锚杆,间排距为850mm×800 mm,每排4根,锚杆垂直于帮部墙体,配套使用碟形托盘、减摩垫圈、球形垫圈,碟形托盘规格为150 mm×150 mm×10mm,中心孔径大于锚杆直径1.5~2.0 mm,采用一支MSZ23/80树脂锚杆锚固剂;实体煤帮不打锚索,煤柱帮锚索使用Ф17.8 mm×5200 mm,间排距为1100mm×1600 mm,锚索与锚杆布置在不同排,每排2根,配套使用锁具、300mm×300 mm×16mm的碟形托盘、减摩垫圈、球形垫圈,锚索药卷使用一支双速MSCK23/120树脂锚固剂;两帮铺设10#菱形金属网和Ф12 mm圆钢制作的钢筋梯子梁,菱形金属网规格长×宽:3100 mm×1000 mm;帮锚杆竖向钢筋梯子梁规格长×宽:1950 mm×70mm,两帮上部3根锚杆用梯子梁竖向连接,最下面一根锚杆用梯子梁横向连接,横向锚杆及锚索钢筋梯子梁规格长×宽:1850 mm×70 mm,每两根锚索在沿巷道走向上用梯子梁横向连接,梯子梁相互搭接(见图2)。

锚索预紧力要求为300kN,锚杆锚固力为105 kN,锚杆扭力矩为300N·m。

3 15028回风巷冒顶情况

3.1 巷道冒顶位置

15028工作面目前已回采80m,进入80204工作面残余支承应力影响区内,回风巷护巷煤柱宽度为20m,回风巷冒顶区域距离15028工作面约150 m,巷道冒顶长度14m,宽度3.5m,高度2.5 m,冒顶区域主要为直接顶,岩性为强度较小的泥岩。

3.2 巷道冒顶后整体状态

15028回风巷冒顶区域位于工作面前方约150 m,巷道冒顶长度约为14m、宽度3.5 m,冒顶高度约为2.5 m,冒顶层位为直接顶(泥岩),顶板冒落后巷道近似“拱形”,最高冒顶位置大致位于巷道顶板中部,见图3。

图3 巷道冒顶后状态

3.3 锚索破坏特征

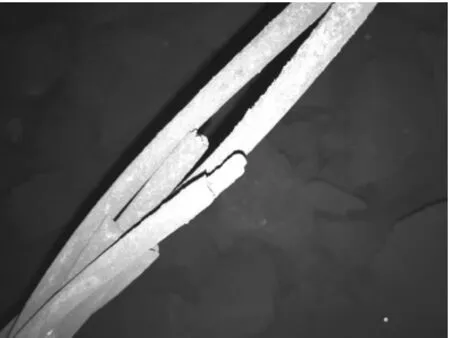

回风巷冒顶段锚索存在破断现象,据现场初步勘测,锚索破断数约为8根,根据井下实拍照片显示(见图4),锚索破断未发现齐口剪断形式,均为钢绞线“剥丝”拉断,且7股钢绞线断裂位置存在差异,判定锚索破断形式主要由于受力过大而被拉断。

图4 锚索破断形式

3.4 锚杆及托板破坏特征

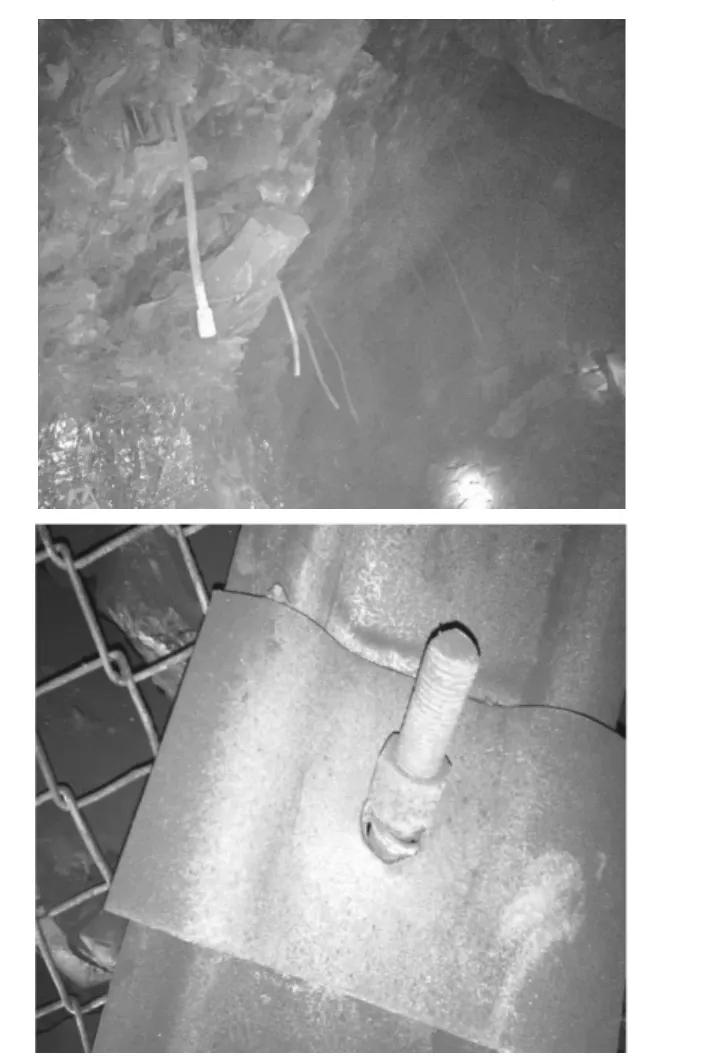

据现场勘查记录情况分析(见图5),15028工作面回风巷冒顶段顶板锚杆破坏方式主要有以下3类:

①锚杆拉断:该种破坏方式的锚杆数量较少,现场观测仅有1根锚杆存在拉断现象,断裂口直径变细,断裂平面粗糙。

②锚杆螺母穿托盘:此种破坏方式数量多于锚杆拉断数量,具体表现为锚杆螺母仍存留在锚杆尾部,螺母穿过托盘后造成锚杆失效产生顶板冒落。

③锚杆螺母脱丝:现场观测情况显示,锚杆螺母脱丝现象十分严重,脱丝现象主要发生在螺母位置,冒落顶板趋于锚杆尾部车丝部位残留螺母内丝,此种破坏方式为冒顶段锚杆主要破坏形式。

现场观测显示,锚索碟形托盘未发现撕裂破坏现象,中部碟形鼓起完好。锚杆W型托盘变形破坏严重,变形后托盘中部碟形骨架基本上被压平,托盘弯曲内陷严重,同时,锚杆螺母存在不同程度的钻托盘锚杆孔现象。冒落后托盘锚杆孔由圆形变为方形,孔口位置可见明显的螺母六棱切口。测量现场使用的锚杆托盘厚度为8 mm。

图5 锚杆及托板破坏形式

4 15028回风巷冒顶原因分析

4.1 工作面前方坚硬顶板断裂产生动态冲击

15028工作面回风巷冒落段处于80204采空区侧向支承应力影响区域,回风巷护巷保护煤柱为20 m,导致回风巷恰好处于侧向支承应力峰值影响区,此外,冒落位置为一褶皱构造向斜底部,为最大主应力作用区域,加之,受15028工作面回采时超前支承应力影响,导致冒顶区域应力叠加程度极高,应力环境复杂。

同时,冒顶区域邻近80204工作面开切眼位置,为80204采场覆岩垮落不充分区域,15028工作面回采过程中,回风巷在较高集中程度的支承应力影响下发生再次破坏,产生动载冲击造成回风巷锚索拉断,为诱发此次冒顶事故的主因。

4.2 锚索支护密度较小,无法抵抗灰岩断裂后产生的冲击载荷

15028工作面回风巷冒顶段现场使用锚索排距1600 mm,每排2根,采用“202”布置方式。 巷道冒落前顶板变形量较小,冒顶为瞬间完成的动态冲击过程,确定锚索支护安全系数时除考虑到高静压影响外,应充分考虑强动载冲击,增大锚索支护密度,抵抗消耗冲击能量,减少覆岩坚硬顶板破断动载冲击时锚索被拉断现象,避免冒顶事故的产生。

4.3 锚杆杆体及配件强度偏低且不匹配

15028工作面回风巷冒顶段锚杆破坏方式主要以螺母穿托盘和螺母脱丝两种现象为主,表明采购锚杆配套托盘与螺母强度偏低,此外,设计锚杆托盘为10mm厚,现场采用托盘厚度仅为8 mm,导致托盘强度偏低,同时,托盘锚杆孔加工直径较大,螺母直径偏小,现场无法加工配套使用半球形垫圈,导致螺母贯穿托盘锚杆孔的现象产生。螺母强度低则造成螺母受动载冲击时易产生脱丝现象,脱丝后锚杆失效,加剧顶板冒落范围。

5 对动压巷道支护设计优化及整改措施

5.1 加强直接顶(泥岩)赋存情况的勘查工作

由于此次冒落顶板为强度较低的泥岩直接顶,根据矿井综合钻孔柱状图显示,直接顶为0.8~6.4 m厚的泥岩,后期支护设计时应加强泥岩赋存状况的调查,依据调查结果,针对性设计锚杆(索)锚固高度及支护参数。

5.2 优化锚杆(索)支护设计

为有效抵抗和吸收采场坚硬顶板破断后释放的动载冲击能,减少锚杆(索)破断,避免冒顶事故的发生,后期支护设计时建议使用强度更高的BHRB500型号锚杆,将现使用宽度235mm的W型钢带更换为280 mm,配套使用碟形托盘、半球形垫圈、减摩垫圈和等强螺母。

在15028工作面回风巷顶板采取锚索补强支护,尤其是对变形下沉量较大位置,在工作面超前支承应力影响区域内实现锚索补强与单体支护联合加强支护,保持顶板稳定性。

增加锚索支护密度,将现采用锚索“202”布置方式更换为“212”布置,局部变形严重区域或构造区域应及时增加锚杆(索)支护密度,提高支护强度。

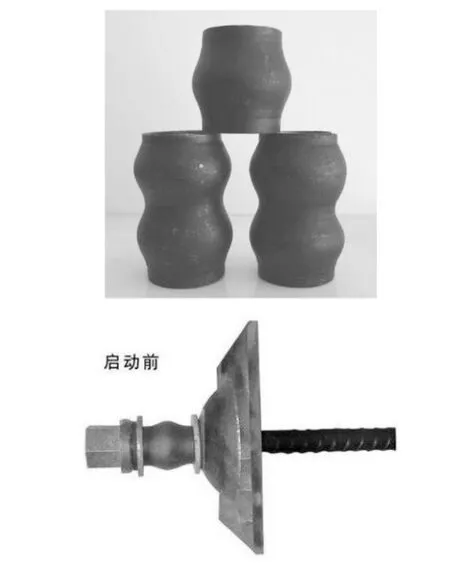

在锚杆(索)托盘与螺母(锁具)之间增加相应强度的让压管(见图6),保证锚杆(索)结构在恒定高阻条件下产生稳定变形,吸收坚硬顶板断裂释放的动态冲击能和围岩变形破坏能,保持支护结构与围岩稳定。

图6 让压管及安装方法

5.3 增加超前支护距离

由于回采巷道服务期间将受构造应力、上工作面侧向支承应力及本工作面超前支承应力的叠加影响,应力环境复杂,应力集中程度较高,为有效保证顶板稳定,避免冒顶事故发生,建议增加超前支护距离,将现有超前支护距离由100 m增加至200~300 m,具体距离根据巷道变形及支护结构受力等情况确定。

6 结语

15028回风巷冒顶的主要原因有:支护设计时未加强顶板岩性赋存状况的调查,未具体分析巷道应力情况;支护设计顶板锚索密度不够;支护材料及配件强度低且匹配性不高;回采过程中未及时观测压力显现情况并增加超前支护距离。针对以上原因,对动压巷道支护设计、工艺等内容进行了优化,有效地避免了回采期间坚硬顶板破断后释放的动载冲击能造成的巷道冒顶现象。通过分析和优化,对新景矿该类型巷道的支护起到了指导性作用。