极近距离煤层采空区下液压支架工作阻力的确定

赵 峰

(霍州煤电集团 三交河煤矿,山西 洪洞 041600)

近年来,随着煤炭资源的高强度开采,一些赋存条件较好,开采难度较低的煤炭资源已接近枯竭,近距离煤层的开采问题引起了人们的高度重视。与单一煤层开采时不同,近距离煤层开采时相互影响较大,尤其是下煤层开采时,受上煤层开采影响,层间顶板受到损伤破坏,给下煤层工作面顶板控制带来一定困难,且煤层间距越小,开采难度越大[1-2]。霍州煤电三交河煤矿开采2-1、2-2号煤层,煤层间距仅有1.4~2.8 m,属于极近距离煤层,采用下行开采的方法,本文以该矿2-2号煤层B2-502工作面实际条件为背景,通过理论分析和FLAC3D数值模拟,确定工作面合理支架阻力,为工作面的安全生产奠定基础。

1 工程概况

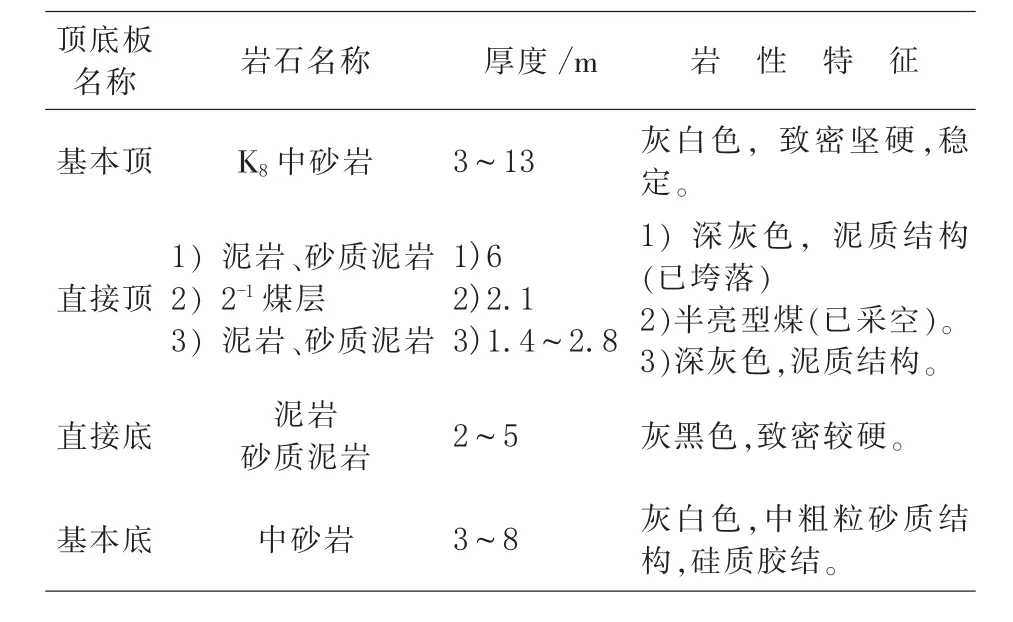

三交河煤矿B2-502工作面位于五采区北翼,开采2-2号煤层,煤层厚度为2.1~2.3m,平均2.2 m,煤层厚度稳定,结构简单,其上部为2-1-602、2-1-603采空区,层间距1.4~2.8 m,工作面倾斜长度为211m,走向长度为310 m。层间岩层岩性以泥岩和砂质泥岩为主,2-1号煤层厚度平均为2.1 m,工作面直接底以泥岩和砂质泥岩为主,岩层厚度为2~5 m,工作面顶底板情况如表1所示。

表1 煤层顶底板情况

2 数值模拟计算

2.1 建立模型

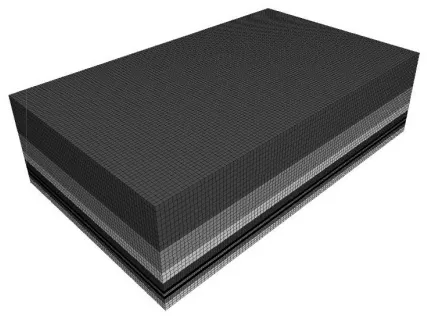

为了确定采空区下液压支架的合理工作阻力,利用FLAC3D数值模拟软件,结合矿井实际地质条件,建立数值模型,为简化运算,取工作面长度为实际长度的1/2,即105m,工作面两侧各留30 m宽的煤柱,因此模型长度为165 m,模拟工作面推进170 m,推进方向的起始端各留50 m的实体煤。因此,模型宽度为270m,模型高度取75 m。

模型为弹塑性材料,使用摩尔-库伦屈服准则,模型顶部施加5.675 MPa的力模拟上覆岩层作用,四周和底部固定位移,初始计算模型见图1。

图1 初始计算模型

2.2 模拟过程

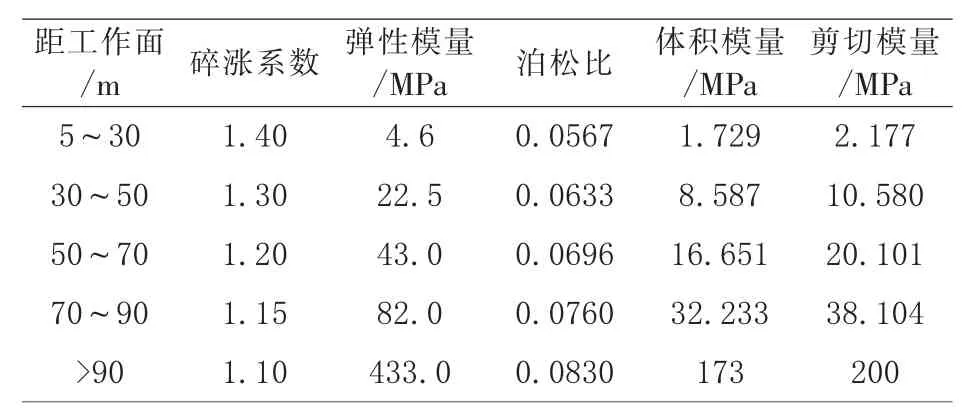

模型建好后,计算至初始平衡,沿工作面推进方向开挖,先采上煤层,再采下煤层,每次开挖5 m,计算至平衡后开挖下一步,共推进170 m,分别模拟支护强度为0.2~1 MPa时下煤层工作面的顶板下沉量。为模拟采空区冒落矸石对顶板的支撑作用,逐步改变模型局部材料特征,冒落矸石的具体物理力学参数如表2所示。

表2 采空区冒落矸石物理力学参数

2.3 模拟结果及其分析

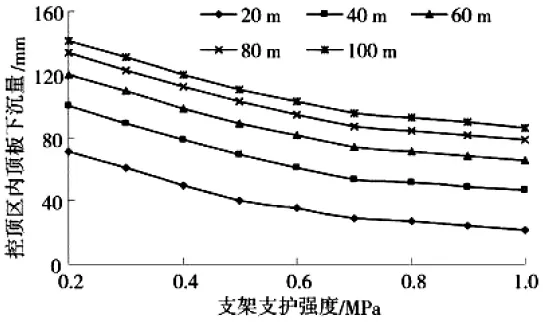

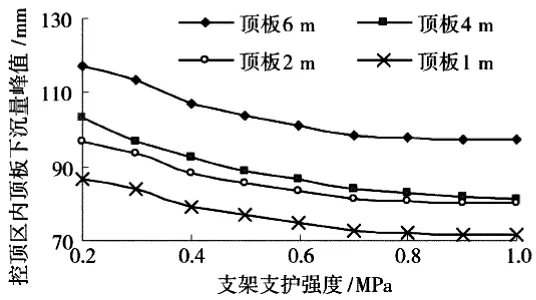

模拟下煤层工作面推进至不同位置时,在不同支护强度下的顶板下沉量,其结果见图2。

图2 推进不同位置时顶板下沉量变化曲线

由图2可以看出,随着工作面支护强度的增大,煤层顶板下沉量逐渐减小,且减小的速度逐渐放缓,趋于稳定。工作面推进至不同位置时,顶板下沉曲线的变化规律十分接近,以工作面推进至60 m时为例,此时,支护强度在0.2MPa时顶板下沉量最大,随着支护强度增大,下沉量逐渐减小,支护强度为0.6MPa时,顶板下沉量为81 mm,支护强度为0.7MPa时,顶板下沉量为74 mm,支护强度为0.8MPa时,顶板下沉量为71 mm。由此可以看出,在支护强度大于0.7 MPa后,顶板下沉量变化速度明显下降,增大支护强度不再对控制顶板下沉量有显著改善。

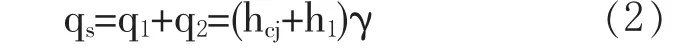

为了更加全面的分析支架支护强度对顶板下沉量的影响,模拟距离顶板不同高度处的顶板下沉量变化曲线,其结果见图3。

图3 不同高度处顶板下沉量变化曲线

由图3可以看出,在支架支护强度小于0.7 MPa时,不同高度处顶板下沉量变化明显,随支护强度增大,顶板下沉量明显减小;在支护强度大于0.7 MPa时,支护强度增大对顶板下沉量的影响逐渐减小,顶板下沉曲线趋于稳定。

由上述分析可知,在液压支架的支护强度为0.7 MPa时,工作面的支护效果最佳,由支护强度可得支架工作阻力为

式中:p为液压支架工作阻力,kN;qs为液压支架的支护强度,取700kPa;Lk为支架控顶距,取3.8 m;B为支架中心距,取1.5m;Ks为支架支撑效率,取0.90。

将数据代入,可得液压支架的工作阻力为4433 kN。

3 理论计算

与单一煤层开采不同,近距离下煤层开采时,其支架所承受的压力根据层间距大小,可以分为以下两种情况:

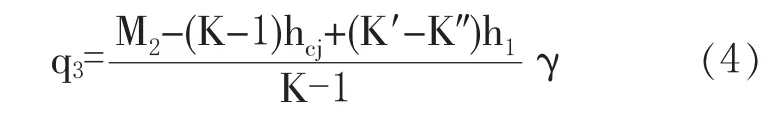

(1)当下煤层开采后,其顶板垮落高度大于层间岩层厚度,但小于上煤层顶板的垮落高度,此时,下煤层工作面液压支架所受压力由两部分组成,即层间岩层厚度与上煤层采空区垮落矸石的重量之和[3],其表达式为∶

式中:q1为层间岩层自身载荷,kPa;q2为上煤层垮落矸石的重量,kPa;hcj为层间岩层厚度,取1.4~2.8 m;h1为上煤层顶板垮落高度,为h1=M1/(K-1),M1为上煤层厚度,取2.1m,K为岩层碎涨系数,取1.2,可得h1=10.5m;γ为岩层平均容重,取25 kN/m3。

将数据代入式(2),可得支架的支护强度应为297.5~332.5 kPa,代入式(1),得支架工作阻力为1884~2106 kN。

(2)当下煤层开采后,其顶板垮落高度大于层间岩层厚度,且大于上煤层顶板的垮落高度,此时,下煤层工作面液压支架所受压力由三部分组成,除层间岩层厚度与上煤层采空区垮落矸石的重量外,还需承受上覆岩层新增垮落带岩石的重量,其表达式为∶

式中:q3为覆岩新增垮落带重量,kPa;其余符号含义与前相同。

根据自然平衡拱理论,有[4]∶

式中:M2为下煤层厚度,取2.2 m;K′为垮落带压实后残余碎涨系数,取1.1;K″为二次垮落矸石碎涨系数,取1.25;其余符号含义与前相同。

将数据代入式(3),可得支架的支护强度应为340.6~365.6 kPa,代入式(1),得支架工作阻力为2157~2315 kN。

综合数值模拟与理论计算的结果,为安全起见,取较大值,可得液压支架的工作阻力最小应为4433 kN。

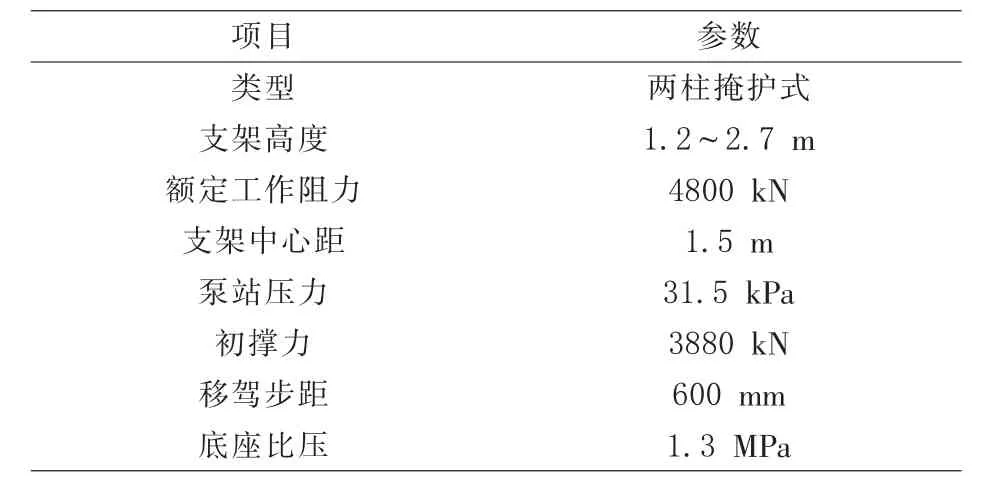

因此,可以选用ZY4800/12/27型两柱式掩护式液压支架,其具体参数如表3所示。

表3 支架基本参数

4 工程实践

在该矿实际生产中,为了验证上文所选的液压支架能否满足生产需求,对B2-502工作面进行矿压观测,利用下式,求出工作面的合理支架阻力

式中:Pm为来压期间的循环末支架阻力,根据实测数据,取3610 kN;σm为支架来压期间最大载荷的均方差,根据实测数据,取670 kN;k为置信度区间,取1~1.15。

将数据代入式(5),可得工作面支架的合理工作阻力为4280~4381kN,选择4500 kN的支架仍有一定富余量,说明所选支架合理,结论较为可靠。

5 结语

根据三交河煤矿B2-502工作面实际情况,对采空区下工作面支架阻力进行合理预测,得到以下结论:

(1)利用FLAC3D数值模拟软件,分析不同支护强度下顶板下沉量变化曲线,认为支护强度在700 kPa时,支护效果最佳,此时,支架工作阻力为4433 kN。

(2)通过理论分析,计算不同情况下支架工作阻力,考虑一定安全性,得到支架阻力最小应为2315 kN。

(3)综合数值模拟和理论分析结果,选用ZY4800/12/27型两柱式掩护式液压支架,在实际生产中取得了良好的效果。